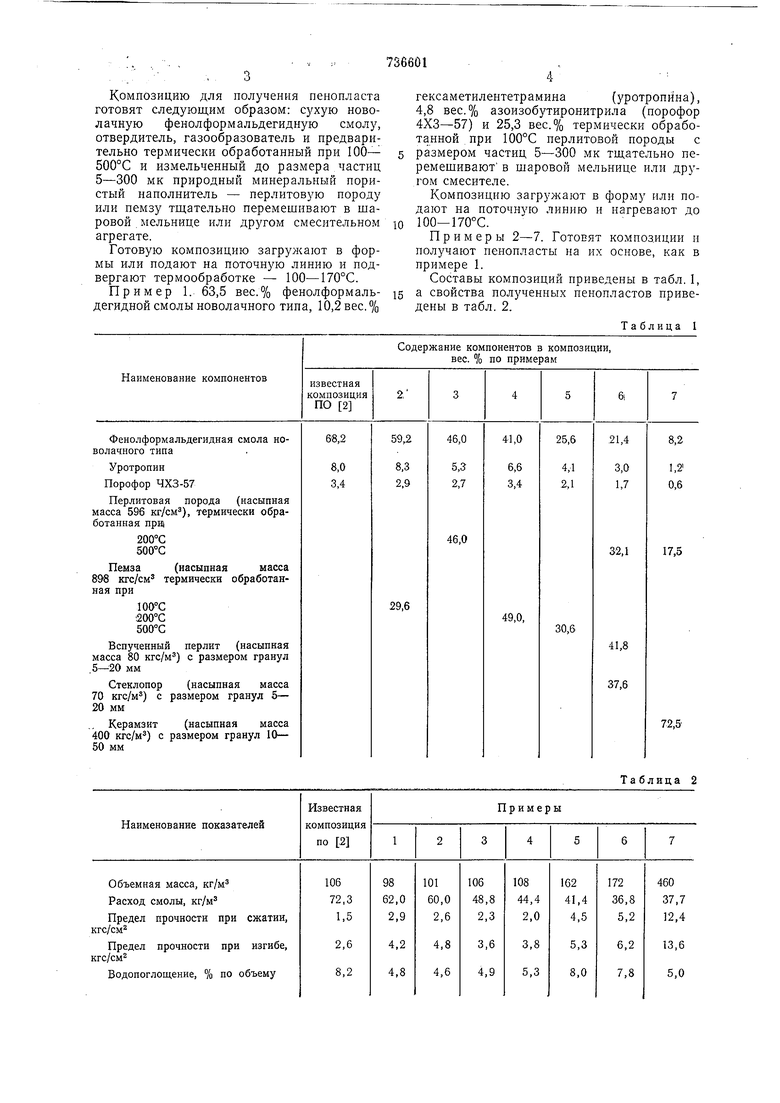

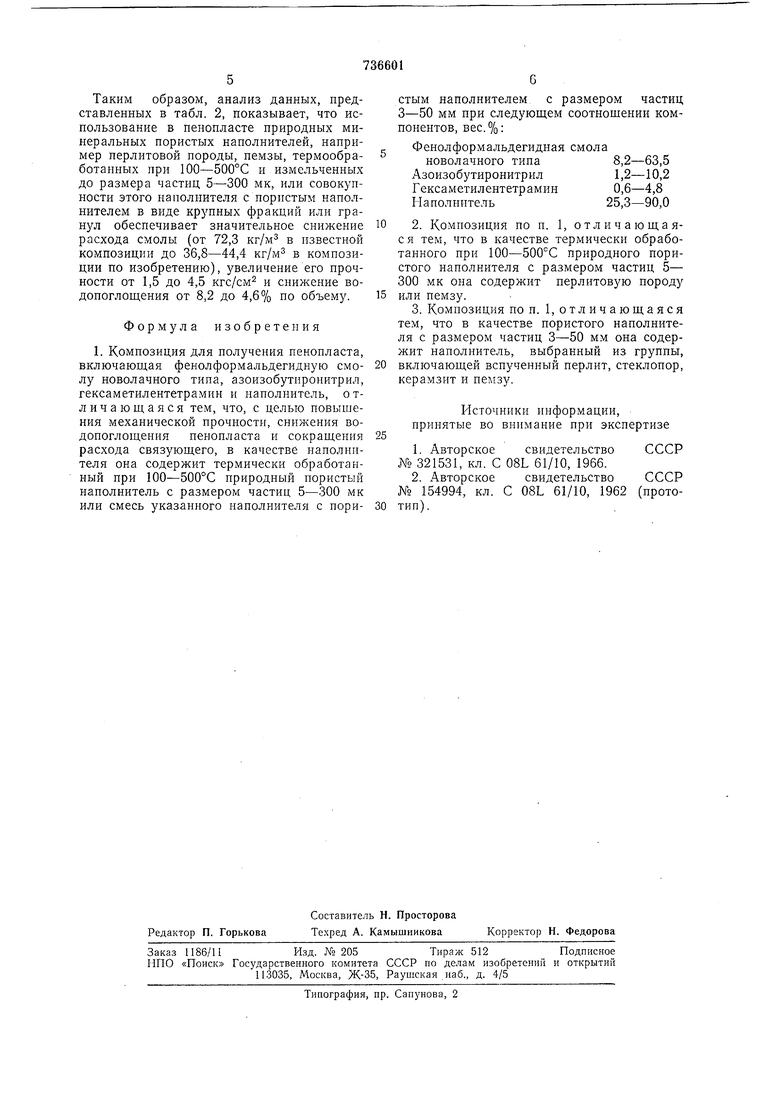

Композицию для получения пенопласта готовят следующим образом: сухую новолачную фенолформальдегидную смолу, отвердитель, газообразователь и предварительно термически обработанный при 100- 500°С и измельченный до размера частиц 5-300 мк природный минеральный пористый наполнитель - перлитовую породу или пемзу тщательно перемешивают в шаровой ,мельнице или другом смесительном агрегате. Готовую композицию загрулсают в формы или подают на поточную линию и подвергают термообработке - 100-170°С. Пример 1. 63,5 вес.% фенолформальдегиднойсмолыноволачного типа, 10,2вес.% гексаметилентетрамина(уротропина), 4,8 вес.% азоизобутиронитрила (порофор 4X3-57) и 25,3 вес.% термически обработанной при 100°С перлитовой породы с размером частиц 5-300 мк тщательно перемешивают в щаровой мельнице или другом смесителе. Композицию загрул ают в форму или подают на поточную линию и нагревают до 100-170°С. Примеры 2-7. Готовят композиции и получают иеиопласты на их основе, как в примере 1. Составы композиций приведены в табл. 1, а свойства полученных пенопластов приведены в табл. 2. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОЗАЩИТНОГО МАТЕРИАЛА | 1996 |

|

RU2114880C1 |

| Способ изготовления теплоизоля-циОННОгО МАТЕРиАлА | 1979 |

|

SU812796A1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕРМОЭРОЗИОННО-СТОЙКОГО ТЕПЛОЗАЩИТНОГО МАТЕРИАЛА | 1996 |

|

RU2114879C1 |

| ВЫСОКОПОРИСТАЯ ПОЛИМЕРНАЯ АБРАЗИВНАЯ КОМПОЗИЦИЯ | 2011 |

|

RU2482955C1 |

| Композиция для пенопласта | 1990 |

|

SU1816774A1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕПРЕГРАДИТЕЛЬНОГО МАТЕРИАЛА | 1999 |

|

RU2157389C1 |

| Композиция для пенопласта | 1991 |

|

SU1838348A3 |

| Способ получения пенопласта | 1977 |

|

SU729210A1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ | 1992 |

|

RU2037504C1 |

| Композиция для пенопласта | 1988 |

|

SU1698262A1 |

Таблица 2

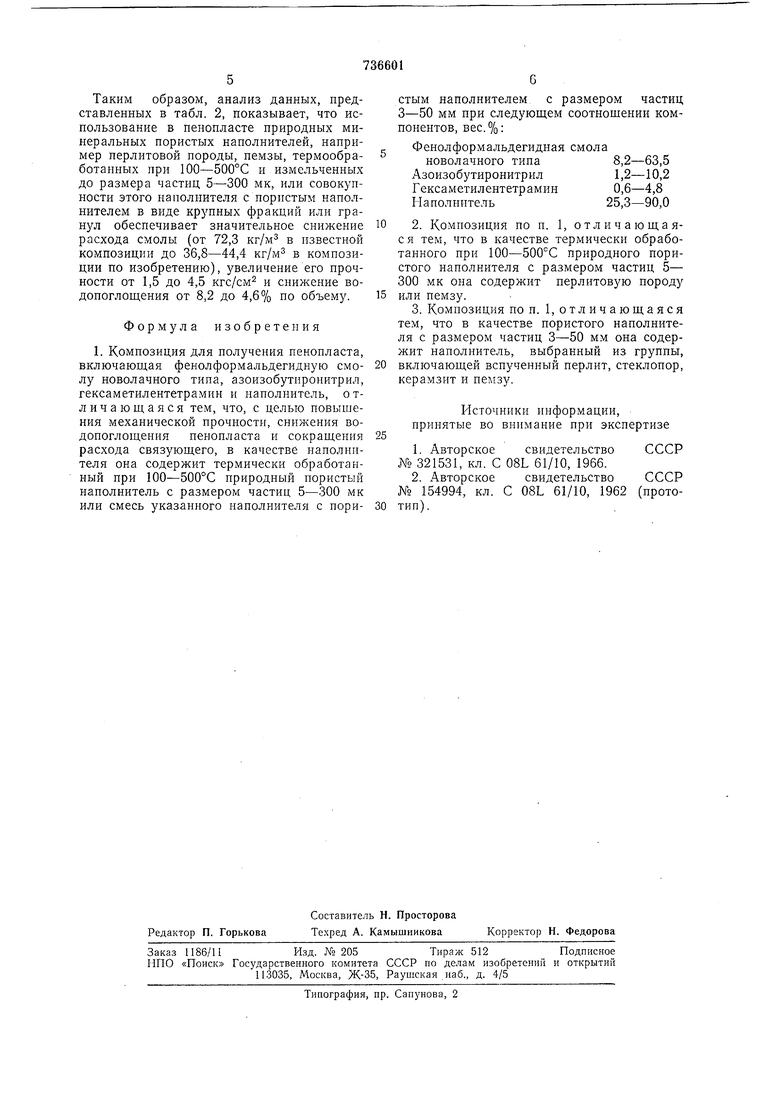

Таким образом, анализ данных, представленных в табл. 2, показывает, что использование в пенопласте природных минеральных пористых наполнителей, например перлитовой породы, пемзы, термообработанных при 100-500°С и измельченных до размера частиц 5-300 мк, или совокупности этого наполнителя с пористым наполнителем в виде крупных фракций или гранул обеспечивает значительное снижение расхода смолы (от 72,3 кг/м в известной композиции до 36,8-44,4 кг/м в композиции по изобретению), увеличение его прочности от 1,5 до 4,5 кгс/см и снижение водопоглощения от 8,2 до 4,6% по объему.

Формула изобретения

Фенолформальдегидная смола

новолачного типа8,2-63,5

Азоизобутиронитрил1,2-10,2

Гексаметилентетрамнн0,6-4,8

Наполннтель25,3-90,0

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-08-15—Публикация

1978-08-22—Подача