Изобретение относится к области синтетических полимеров, а именно к способу получения пенопласта на основе фенолфор- мальдегидных смол, применяемых в качестве теплоизоляционного и конструкционного материала в строительстве, транспортном машиностроении, холодильной технике, для изоляции трубопроводов и в других областях.

Цель изобретения - повышение производительности технологического процесса и прочности пенопласта.

Пример 1. В качестве фенолформальдегидной смолы для получения пенопласта использовали продукт первичной новолачной конденсации 1 моль фенола и 0,45 моль формальдегида в присутствии бензолсуль- фокислоты в качестве катализатора (при рН 0,6) и последующей резольной конденсации с добавлением 0,75 моля формальдегида и гидроокиси кальция до рН 8,2.

Готовая новолачно-резольная смола имела суммарное молярное отношение формальдегида к фенолу 1,2, из них 0,415 моля формальдегида (34,6%), связанного в новолачной составляющей 10,6 мас.% воды и вязкость при 25°С 4,6 Па.с.

Композицию для вспенивания готовили смешением указанной смолы с добавками для вспенивания и отверждения при следующем соотношении компонентов, мае.ч.:

новолачно-резольная

смола100

олигомерный кислотный

катализатор Ларкс

045-70, к.ч. 14015

вспенивающие агенты: в петролейный эфир ПЭ40-70 6

хлористый метилен4

поверхностно-активное

вещество Tegostab B8906

продукт фирмы Theodoi

Goldschmidt A.G2

Х| Xj

ю

Полученную композицию выливали в картонную необогреваемую форму где она вспенивалась и отверждалась при температуре 20°С в течение 5 мин, образуя пенопласт с кажущейся плотностью 35 кг/м и пределом прочности при сжатии 266 кПа.

Пример2, В качествефенолформаль- дегидной смолы для получения пенопласта использовали продукт первичной новолач- ной конденсации 1 моль фенола и 0,7 моль формальдегида в присутствии толуолсуль- фокислоты в качестве катализатора (при рН 0,8) и последующей резольной конденсации с добавлением 0,6 моля формальдегида и окиси кальция до рН 8,4.

Готовая новолачно-резольная смола имела суммарное молярное отношение формальдегида к фенолу 1,3, из них 0,65 моль формальдегида (50,0%), связанного в новолачной составляющей, 16,1% мае. воды и вязкость при 25°С 3,35 Па.с.

Композицию для вспенивания готовили смешением указанной смолы с добавками для вспенивания и отверждения при следующем соотношении компонентов, мас.ч.: новолачно-резольиая смола100

олигомерный кислотный катализатор Ларкс 080-70, к.ч.-14015

вспенивающий агент- петролейный эфир ПЭ40-70 10 поверхностно-активнее вещество Tegostab В8°0б2

Полученную композицию выливали в деревянную необогреваемую форму, где она вспенивалась и отверждалась при температуре 15°С в течение 12 мин, образуя пенопласт с кажущейся плотностью 73 кг/м и пределом прочности при сжатии 810 кПа. Примерз. В качествефенолформаль- дегидной смолы для получения пенопласта использовали продукт первичной новолачной конденсации 1 моль фенола и 0,45 моль формальдегида в присутствии толуолсуль- фокислоты в качестве катализатора (при рН 0,5) и последующей резольной конденсации с добавлением 0,85 моль формальдегида и гидроокиси бария до рН 8,8.

Готовая новолачно-резольная смоле имела суммарное молярное отношение формальдегида к фенолу 1,3, из них 0,390 моля формальдегида (30%), связанного в нозолачнойсоставляющей, 11,4 мае.% эоды и вязкость при 25°С 8,0 ,

Композицию для вспенивания готовили смешением указанной смолы с добавками для вспенивания и отверждения при следующем соотношении компонентов, мас.ч.: новолачно-резольная смола 100

олигомерный кислотный

катализатор Ларкс 080-70,

к.ч. 20710

вспенивающие агенты: петролейный эфир ПЭ40-70 7

хлористый метилен3

поверхностно-активные

вещества: ОП-10

(оксиэтилированный метилфенол) ГОСТ 8433-81 1

DC-193 - продукт фирмы

Dow Corning 1

Полученную композицию выливали в деревянную нагретую форму, где она вспе- нивалась и отверждалась при температуре 50°С в течение 2 мин, образуя пенопласт с кажущейся плотностью 35 кг/м и пределом прочности при сжатии 305 кПа.

Пример4. В качествефенолформаль- дегидной смолы для получения пенопласта использовали продукт первичной новолачной конденсации 1 моль фенола и 0,5 моль формальдегида в присутствии бензолсуль- фокислоты в качестве катализатора (при рН 0,3) и последующей резольной конденсации с добавлением 0,9 моль формальдегида и гидроокиси натрия при рН 8,9.

Готовая новолачно-резольная смола имела суммарное молярное отношение фор- мальдегида к фенолу 1,4, из них 0,4 моль формальдегида (34,3%), связанного в новолачной составляющей 11,7 мас.% воды и вязкость при 25°С 10,OJHa.c.

Композицию для вспенивания готовили смешением указанной смолы с добавками &пя вспенивания и отверждения при следующем соотношении компонентов, мае. ч.:

новолачно-резольчая смола 100

олигомерный кислотный катализатор Ларкс 080-70,

к.ч.2078

вспенивающие агенты:

Хладон-1235

петролейный эфир ПЭЭ40-70 5 поверхностно-активное

вещество Tegostab В 89062

Полученную композицию выливали в картонную кеобогреваемую форму, где она вспенивалась и отверждалась при темпера- туре 25°С в течение б мин, образуя пенопласт с кажущейся плотностью 40 кг/м и пределом прочность при сжатии 413 кПа.

Пример5. В качествефенолформаль- дегидной смолы для получения пенопласта использовали продукт первичной новолачной конденсации 1 моль фенола и 0,75 моль формальдегида в присутствии щавелевой кислоты в качестве катализатора (при рН 0,65) и последующей реэольмой конденсации с добавлением 0,65 моль формальдегида и гидроокиси кальция до рН 8,6.

Готовая новолачно-резольная смола имела суммарное молярное отношение формальдегида к фенолу 1,4, из них 0,65 моль формальдегида (46,4%), связанного в новолачной составляющей, 17,6мас.% воды и вязкость при 25°С 2,4 Па«с.

Композицию для вспенивания готовили смешением указанной смолы с добавками для вспенивания и отверждения при следующем соотношении компонентов, мае. ч.:

новолачно-резольная смола 100

олигомерный кислотный

катализатор Ларкс 045-70,

к.ч.14015

вспенивающие агенты: Хл а дон-II петролейный эфир ПЭ40-70

поверхностно- активное вещество Tegostab B89061,5

Полученную композицию выливали в металлическую обогреваемую форму, где она вспенивалась и отверждалась при температуре 40°С в течение 9 мин. образуя пенопласт с кажущейся плотностью 43 кг/м и пределом прочности при сжатии 434 кПа.

Пример6. В качествефенолформаль- дегидной гмолы для получения пенопласта использовали продукт первичной новолачной конденсации 1 моль фенола и 0,9 моль формальдегида в присутствии бензолсуль- фокислоты в качестве катализатора (при рН 0,3) и последующей резольной конденсации с добавлением 0,6 моля формальдегида и окиси кальция до рН 8,7.

Готовая новолачно-резольная смола имела суммарное мольное отношение формальдегида к фенолу 1,5, из них 0,67 моль формальдегида (44,7%), связанного в новолачной составляющей, 11,8 мас.% воды и вязкость при 25°С 3,4 Па.с.

Композицию для вспенивания готовили смешением указанной смолы с добавками для вспенивания и отверждения при следующем соотношении компонентов, мас.ч.:

новолачно-резольная смола 100

олигомерный кислотный

катализатор Ларкс 080-70,

к.ч. 2078

вспенивающие агенты:

Хладон-123

петролейный эфир ПЭ40-70

поверхностно-активные

вещества: продукт

133-176-метил-силоксан 0,5

Лапрол5003-2Б-10

(аддукт окисей этилена и пропилена) ТУ 6-05-1513-750,5

Полученную композицию выливали в картонную необогреваемую форму, где она 5 вспенивалась и отверждалась при температуре 30°С в течение 8 мин, образуя пенопласт с кажущейся плотностью 35 kr/м и пределом прочности при сжатии 330 кПа. Композицию для вспенивания готови- 10 ли смешением указанной смолы с добавками для вспенивания и отверждения при следующем соотношении компонентов, мас.ч.:

новолачно-резольная смола 100 15 олигомерный кислотный

катализатор Ларкс 045-70, к.ч. 14015

вспенивающий агент - петролейный эфир ПЭ40-70 10 0 поверхностно-активные

вещества Tegostab B89062

Полученную композицию выливали в нагретую деревянную форму, где она вспенивалась и отверждалась при температуре 5 60°С в течение 1,5 мин. образуя пенопласт с кажущейся плотностью 35 кг/м и пределом прочности при сжатии 210 кПа.

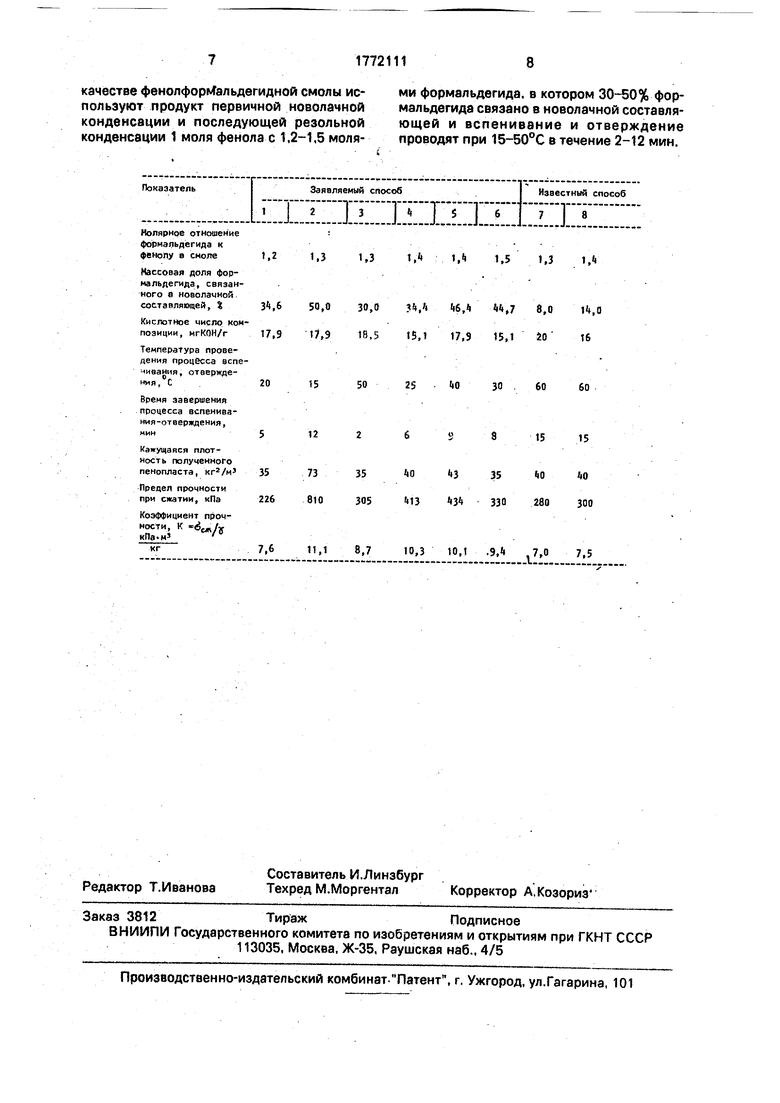

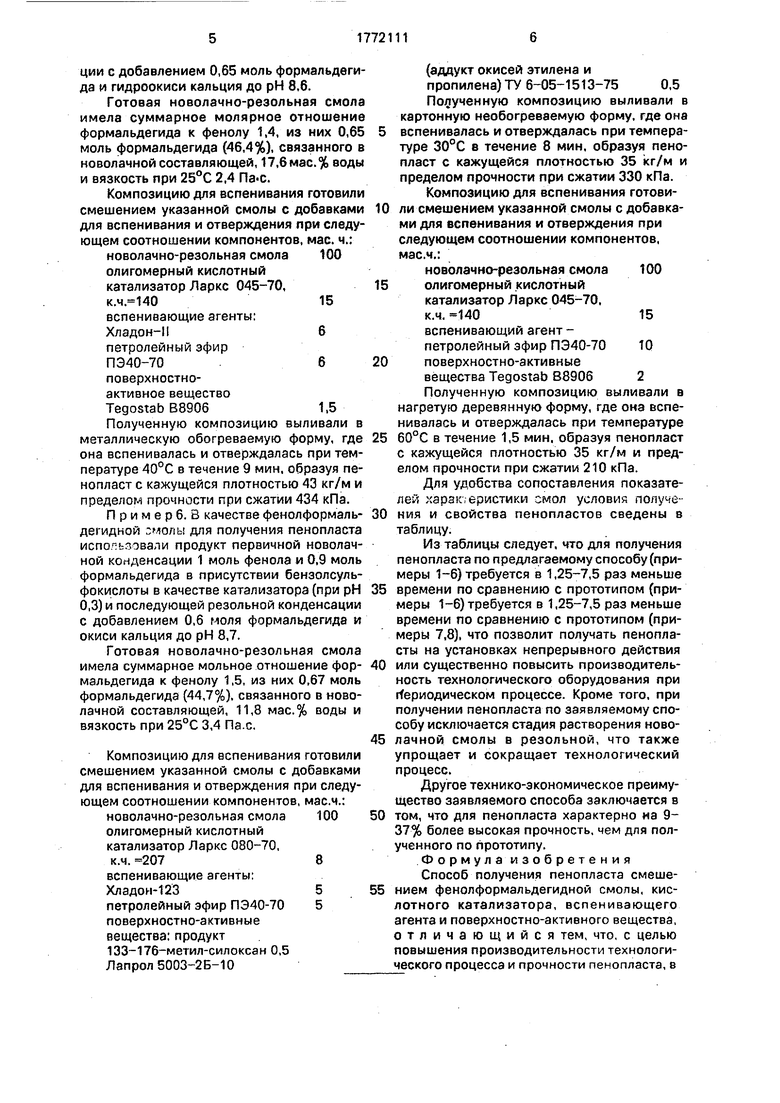

Для удобства сопоставления показателей харзк,еристики омол условия получе- 0 ния и свойства пенопластов сведены в таблицу.

Из таблицы следует, что для получения пенопласта по предлагаемому способу (примеры 1-6) требуется в 1,25-7,5 раз меньше 5 времени по сравнению с прототипом (примеры 1-6) требуется в 1,25-7,5 раз меньше времени по сравнению с прототипом (примеры 7,8), что позволит получать пенопла- сты на установках непрерывного действия 0 или существенно повысить производительность технологического оборудования при периодическом процессе. Кроме того, при получении пенопласта по заявляемому способу исключается стадия растворения ново- 5 лачной смолы в резольной, что также упрощает и сокращает технологический процесс.

Другое технико-экономическое преимущество заявляемого способа заключается в 0 том, что для пенопласта характерно на 9- 37% более высокая прочность, чем для полученного по прототипу.

Формула изобретения Способ получения пенопласта смеше- 5 нием фенолформальдегидной смолы, кислотного катализатора, вспенивающего агента и поверхностно-активного вещества, отличающийся тем, что, с целью повышения производительности технологического процесса и прочности пенопласта, в

качестве фенолформ альдегидной смолы используют продукт первичной новолачной конденсации и последующей резольной конденсации 1 моля фенола с 1,2-1,5 молями формальдегида, в котором 30-50% формальдегида связано в новолачной составляющей и вспенивание и отверждение проводят при 15-50°С в течение 2-12 мин.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения пенопласта | 1989 |

|

SU1772115A1 |

| Способ получения пенопласта | 1978 |

|

SU670115A1 |

| Способ получения пенопластов на основе жидкой резольной фенолформальдегидной смолы | 1970 |

|

SU448744A1 |

| Способ получения пенопласта | 1972 |

|

SU519442A1 |

| Способ получения пенопластов на основе жидких фенолформальдегидных смол новолачного типа | 1970 |

|

SU448745A1 |

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ ФЕНОЛФОРМАЛЬДЕГИДНОГО ПЕНОПЛАСТА И КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ФЕНОЛФОРМАЛЬДЕГИДНОГО ПЕНОПЛАСТА | 2010 |

|

RU2451550C1 |

| Способ получения пенопластов на основе резольной фенолформальдегидной смолы | 1970 |

|

SU454821A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОЙ РЕЗОЛЬНОЙ ФЕНОЛФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 1995 |

|

RU2078090C1 |

| КИСЛОТНЫЙ КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ ПЕНОПЛАСТОВ ИЗ ЖИДКИХ ФЕНОЛФОРМАЛЬДЕГИДНЫХ КОМПОЗИЦИЙ | 2003 |

|

RU2237516C1 |

| Способ получения пенопластов | 1970 |

|

SU333844A1 |

Изобретение относится к области син- полимеров, а именно к способу получения пенопласта на основе фенолфор- мальдегидных смол, применяемых в качестве теплоизоляционного и конструкционного материала в строительстве, транспортном машиностроении, холодильной технике, для изоляции трубопроводов и в других областях. Изобретение позволяет повысить про- изводительность технологического процесса и прочность пенопласта за счет осуществления способа получения пенопласта смешением фенолформальдегидной смолы - продукта первичной новолачной конденсации и последующей резольной конденсации 1 моль фенола с 1,2-1,5 моль формальдегида, в котором 30-50% формальдегида связано в новолачной составляющей, вспенивание и отверждение проводят при 15-50°С в течение 2-12 мин. 1 табл.

Молярное отношение

формальдегида к

фенолу в смоле t,2

Кассовая доля формальдегида, связанного а новоламной составляющей, % ,6

Кислотное число композиции, мгКОН/г 17,9

Температура проведения процесса вспенивания, отверждения,°С20

Время завершения процесса вспенивания-отверждения, мин5

Кажущаяся плотность полученного пенопласта, кгг/м 35

1,31,31,1,41,51,31,4

50,030,,446,444,78,014,0

t,91B.S15,117,915,120 16

15502540306060

12

9 15 15

73 35 40 43 35 40 40

9 15 15

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Приспособление для установки двигателя в топках с получающими возвратно-поступательное перемещение колосниками | 1917 |

|

SU1985A1 |

Авторы

Даты

1992-10-30—Публикация

1989-04-13—Подача