ковым элементом, расположенным на поверхности псевдоожиженного слоя порошка.

Затвор выполнен в виде стержня с эластичными шаровыми клапанами по концам, установленными с возможностью фиксированного перемеш,ения вдоль стержня, причем диаметр клапанов превышает диаметр выходного отверстия бз нкера.

При этом поплавковый элемент выполнен в виде проницаемой для порошка перфорированной плиты, закреплеииой на кольце из материала, объемный вес которого меньше объемного веса слоя порошка.

Стенки расходного бункера выполнены из ткани, пропитанной поглотителем газообразных продуктов, выделяюшихся при оплавлении порошка.

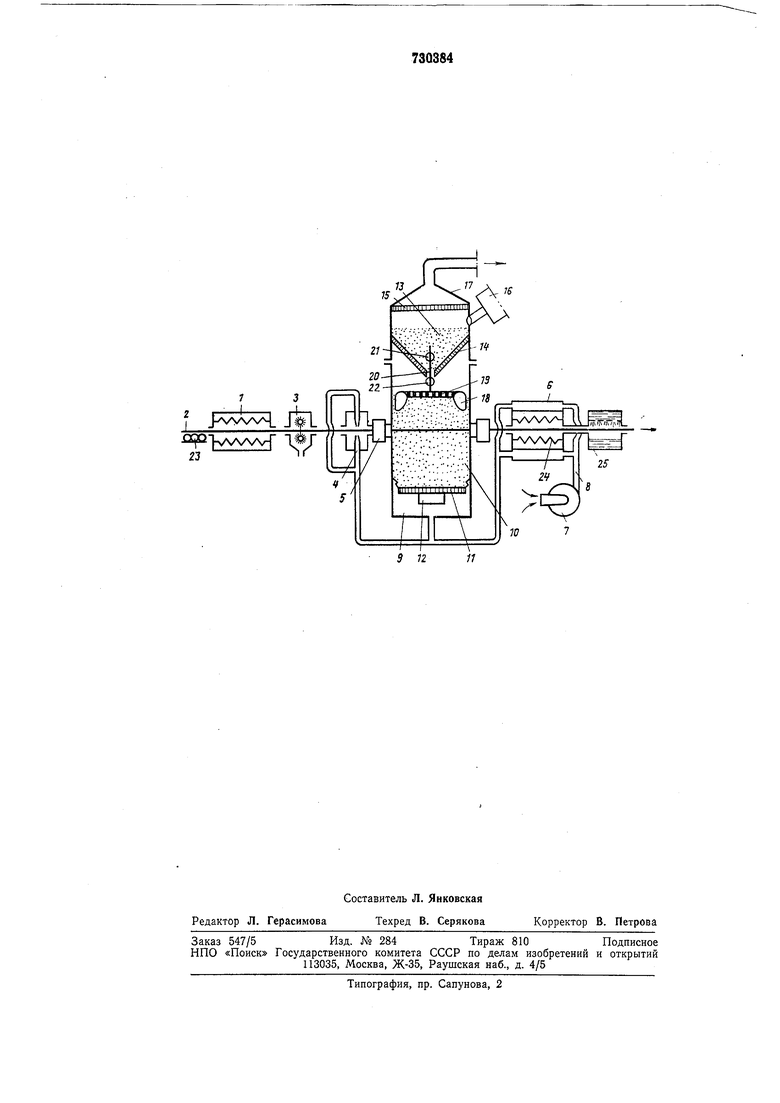

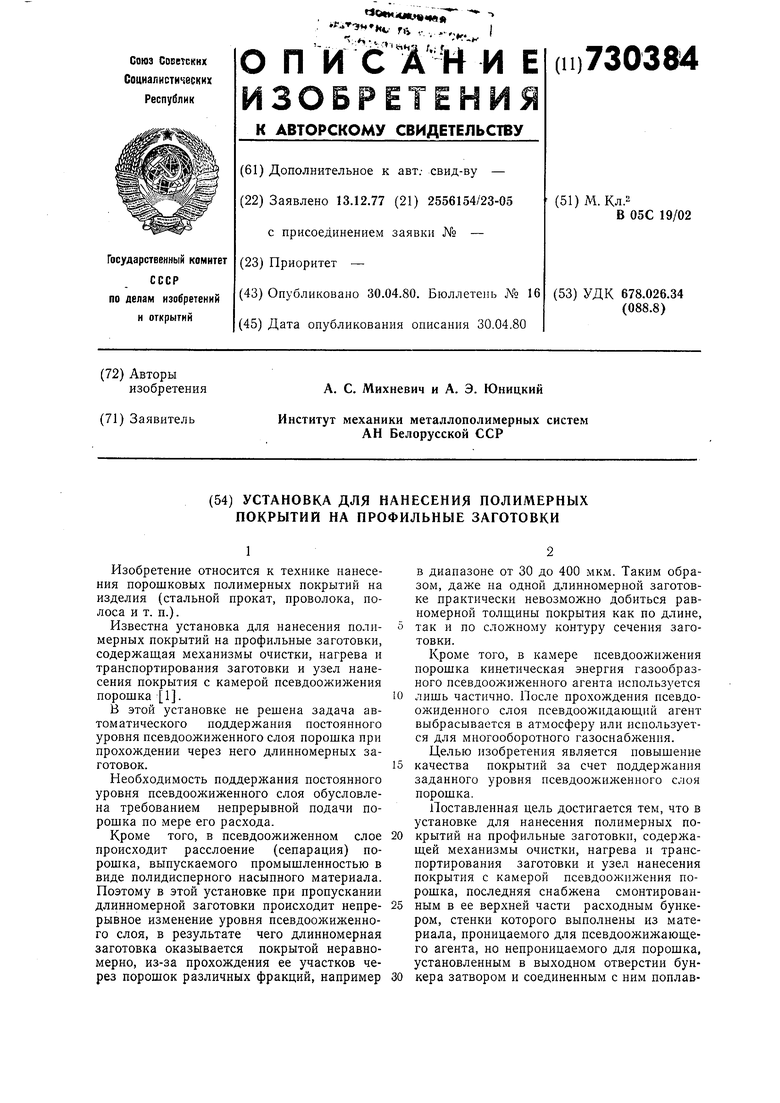

Обш,ий вид установки представлен на чертеже.

Установка содержит печь 1 для предварительного нагрева профильной заготовки 2, механизм 3 механической очистки, обдувочные сопла 4, шлюзы 5, камеру 6 для термообработки покрытия, компрессор 7 или иной источник сжатого газа, газораспределительную систему 8 и узел нанесения иокрытия.

Узел нанесения покрытия содержит камеру наддува 9, камеру 10 псевдоожижения порошка с газопроницаемым вибрируюш,им дном 11 и вибратор 12.

В верхней части камеры 10 смонтирован расходный бункер 13, стенки 14 и крышка 15 которого выполнены из материала, проницаемого для псевдоожижаюидего газа, но непроницаемого для порошка.

Загрузка бункера 13 порошком осуш,ествляется через загрузочное устройство 16. Над бункером размешен газоотсосный колпак 17. Стенки (корпус) камеры 10, бупкера 13 и колпака 17 могут быть выполнены как одно целое. На поверхности псевдоожиженного слоя размеш,ен поплавковый элемент, выполненный в виде обтекаемого кольца 18, к которому прикреплена перфорированная плита 19, проницаемая для полимерного порошка. К плите 19 прикреплен стержень 20, который расположен в выходном отверстии бункера 13. На стержне с обеих сторон отверстия размешены с возможностью фиксированного перемеш,ения вдоль него клапаны 21 и 22.

Подача заготовки осуш,ествляется механизмом транспортирования 23, например рольгангом.

Камера термообработки включает в себя теплолучевые обогреватели 24 и холодильник 25.

Установка работает следующим образом.

Профильная длинномерная заготовка 2 равномерно подается механизмом транспортирования 23 через печь 1, где она нагревается до заданной температуры, затем механизмом 3 производится очистка заготовки. Обдувочные сопла 4 сдувают горячим воздухом оставшиеся после механической очистки частицы. После прохождения шлюза 5 заготовка попадает в камеру 10 с псевдоожиженным порошком. В камере псевдоожижения за счет аккумулированной заготовки тепловой энергии происходит наплавление иа нее полимерного покрытия. Окончательная термообработка покрытия

последовательно происходит в камере 6, где теплолучевыми обогревателями 24 покрытие оплавляется, а затем, например, распылением жидкости, охлаждается в холодильнике 25.

Для охлаждения рефлекторов обогревателей 24 в двойной кожух камеры 6 от компрессора 7 подается воздух, который, охлаждая рефлекторы, нагревается и подается в камеру наддува для псевдоожижения

порошка и через сопло 4 для сдувания абразива.

По мере расходования полимерного порошка уровень псевдоожиженного слоя в камере 10 понижается, поплавковый элемент опускается и клапан 22 открывает выходное отверстие бункера. Порошок, находяш,ийся в псевдоожиженном состоянии, самотеком поступает из расходного бункера 13 в камеру 10 псевдоожижения. Уровень

исевдоожиженного слоя повышается, поплавковый элемент поднимается и клапан 22 закрывает поступление порошка. Таким образом, осуш,ествляется автоматическое поддержание заданного уровня псевдоожиженного слоя. Для изменения уровня слоя клапаны 21 и 22 перемеш,ают вдоль стержня 20 в требуемое положение и фиксируют. Клапаны 21 и 22 могут быть выполнены в виде полых шаров из эластичного материала или в виде пробок из эластичной пористой пластмассы, например поролона. На выходе из слоя порошка псевдоожижаюший агент, поступаюш,ий из камеры 9 наддува, плавно обтекает поплавковый элемент, поэтому режим псевдоожижения в верхней части слоя нарушаться не будет. При прохождении псевдоожижаюшего агента через перфорированную плиту 19 на нее кроме выталкиваюш,ей силы будет также действовать аэродинамическая подъемная сила, которая может быть подобрана таким образом, чтобы уравновесить вес кольца 18, плиты 19 и стержня 20 с клапанами 21 и 22. В этом случае клапан 22 будет открываться

под действием давления на него порошка, находяш,егося в бункере 13, и чувствительность системы автоматического регулирования будет значительно выше. Попадание полимерного порошка в газоотсосный колпак 17 предотвратит непрони цаемая для порошка крышка 15. Псевдоожижаюш,ий агент может быть удален из газоотсосного колпака в вентиляционную сеть, так и на вход компрессора 7.

Для автоматической загрузки порошком

расходного бункера 13 он может быть оборудован поплавковой системой, снабженной концевыми выключателями, которые включаюти выключают загрузочное устройство 16. Загрузка может быть осуществлена как механически, например, с помощью шнека, так и пневматически, с помощью сжатого газа, например воздуха.

При отключении компрессора 7 уровень псевдоожнженного слоя понижается, а выталкивающая сила, действующая на поплавковый элемент резко падает, он опускается и клапан 21 закрывает выходное отверстие бункера 13, предотвращая попадание порошка в камеру 10, т. е. предотвращая ее чрезмерную загрузку порошком.

Таким образом, в установке достигается автоматическое поддержание постоянства уровня псевдоожиженного слоя с помощью простого по устройству поплавкового элемента и эластичных клапанов. Псевдоожижающий агент, проходя через газопроницаемые стенки 14 и крышку 15 расходного бункера отдает свою кинетическую энергию порошку и разрыхляет его, тем самым обеспечивая более высокую степень использования псевдоожижающего агента. Кроме того, стенки бункера и порошок бункера служат первой ступенью поглотителя газов, выделяющихся при оплавлении порошка на заготовке. Газопроницаемые стенки бункера 14 и крышка 15 с целью уменьшения загрязнения окружающей среды выполнены из пористого материала, например ткани, пропитанного поглотителем газов, в частности СО, СО2 и другими, выделяющихся при оплавлении покрытия. Состав для пропитки зависит от применяемых полимерных порошков и степени их деструкции при контакте с нагретой поверхностью заготовки.

Положительные эффекты, полученные согласно данному изобретению позволяют обеспечить следующие технико-экономические результаты:

обеспечить равномерное по толщине, физико-механическим и защитным свойствам полимерное покрытие на длинномерном изделии сложного профиля за счет постоянства уровня псевдоожиженного слоя;,

повысить производительность установки за счет наличия промежуточного расходного бункера, совмещенного с аппаратвм нанесения полимерного порошка;

повысить надежность и долговечность работы установки;

повысить коэффициент полезного действия установки за счет более полного использования кинетической энергии псевдоожижающего газа;

уменьшить или исключить загрязнение окружающей среды газообразными токсичными веществами, выделяющимися при нанесении порошковых покрытий.

Описываемая установка найдет применение для нанесения покрытий на различный сортамент проката черных металлов и другие длинномерные изделия, например трубы, проволока, используемые в химической промышленности, строительстве и других отраслях народного хозяйства. Весьма перспективно использование установки в металлургической промышленности при нанесении защитных покрытий на горячий прокат.

Формула изобретения

1.Установка для нанесения полимерных покрытий на профильные заготовки, содержащая механизмы очистки, нагрева и транспортирования заготовки и узел нанесения покрытия с камерой псевдоожижения порошка, отличающаяся тем, что, с целью повышения качества покрытий за счет поддержания заданного уровня псевдоожиH-LeHHoro слоя порошка, камера псевдоожижения снабжена смонтированным в ее верхней части расходным бункером, стенки которого выполнены из материала, проницаемого для псевдоожижающего агента, но непроницаемого для порошка, установленным в .выходном отверстии бункера затвором и соединенным с ним поплавковым элементом, расположенным на поверхности псевдоожиженного слоя порошка.

2.Установка по п. 1, отличающаяся тем, что затвор выполнен в виде стержня с эластичными шаровыми клапанами по концам, установленными с возмол :ностью фиксированного перемещения вдоль стержня, причем диаметр клапанов превышает диаметр выходного отверстия бункера.

3.Установка по пп. 1 и 2, отличающаяся тем, что поплавковый элемент выполнен в виде проницаемой для порошка перфорированной плиты, закрепленной на кольце из материала, объемный вес которого меньше объемного веса слоя порошка.

4.Установка по пп. 1-3, отличающаяся тем, что стенки расходного бункера выполнены из ткани, пропитанной поглотителем газообразных продуктов, выделяющихся при оплавлении порошка.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 235964, кл. В 32В 1/10, 1966 (прототип).

f АЛЛ/УЧ. Щ

Qyvvvvf 1ЯГ flIf

| название | год | авторы | номер документа |

|---|---|---|---|

| ^.ОЮЗНАЯ | 1973 |

|

SU383634A1 |

| Установка для нанесения полимерных покрытий | 1978 |

|

SU749438A1 |

| Установка для нанесения покрытий из порошкообразных материалов | 1977 |

|

SU657866A1 |

| Устройство для нанесения полимерных покрытий | 1975 |

|

SU557821A1 |

| Установка для нанесения полимерных покрытий | 1977 |

|

SU665949A1 |

| Устройство для электростатического нанесения порошкообразных материалов | 1984 |

|

SU1212605A1 |

| Способ получения покрытий | 1978 |

|

SU670344A1 |

| Установка для нанесения полимерных покрытий | 1978 |

|

SU768478A2 |

| СИСТЕМА ПНЕВМАТИЧЕСКОГО ТРАНСПОРТИРОВАНИЯ СЫПУЧЕГО МАТЕРИАЛА И АЭРОКОНВЕЙЕР ДЛЯ ИСПОЛЬЗОВАНИЯ В УКАЗАННОЙ СИСТЕМЕ | 2005 |

|

RU2286939C2 |

| Газораспределительная решетка | 1980 |

|

SU870853A1 |

Авторы

Даты

1980-04-30—Публикация

1977-12-13—Подача