1

Изобретение относится к области .обработки металлов давлением и, в частности, может быть использовано в линиях подготовки рулонной ленты трубосварочных и листопрокатных станов, в которых необхо- 5 димо освобождать рулон от обвязывающего элемента непосредственно перед операцией размотки.

Известен способ освобождения рулона от обвязывающего элемента (обручки), состо- 10 ящий из операций цодачи рулона на позицию размотки, установки его на приводную оправку и снятия обручки, обвязывающей рулон, путем разрезки ее нри подведении режущей кромки ножевого скребка к рулону 15

1.

Недостатком известного способа является нестабильность процесса освобождения рулона от обручки из-за отсутствия ориентации режущей кромки инструмента но от- 20 ношению к рулону и разрезаемой ленте и фиксации этого положения в процессе резки, а также возможного проскальзывания ножа но поверхности обручки, т. е. его ненадежность.25

Известен также способ освобождения рулона от обручки, при котором рулон подают на размотку, устанавливают его на приводную оправку, снимают обвязывающие рулон по наружному витку элементы 2. 30

Недостатком известного способа является его ненадежность, так как вследствие произвольного расположения обвязывающего элемента (обручки) по щирине рулона вероятность попадания обручки именно в паз лезвия ножевого скребка мала.

Нелью изобретения является повышение надежности процесса путем создания гарантированного зазора между наружным витком и обвязывающим элементом.

Эта цель достигается тем, что перед снятием обвязываюп1,его элемента затормаживают наружный виток рулона, фиксируют в оправке внутренний виток и прокручивают последний в направлении намотки.

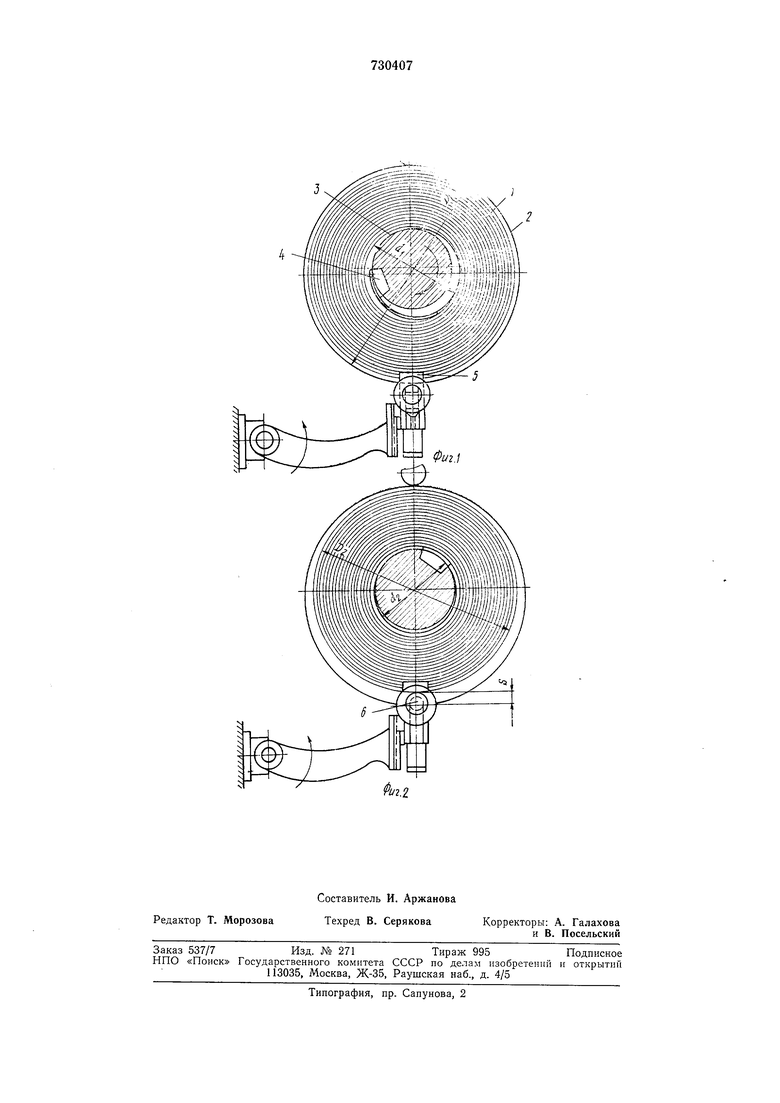

На фиг. 1 изображено положение рулона, установленного на приводную оправку, при заторможенном наружном витке; на фиг. 2 - положение рулона после прокрутки, сцепленного с оправкой внутреннего витка в направлении навивки.

Способ освобождения рулона 1 от обвязывающего элемента (обручки) 2 состоит из онераций подачи рулона 1 на позицию размотки и установки его на приводной оправке 3, имеющей устройство 4 для фиксации внутреннего витка рулона, выполненное, например, в виде магнита.

После установки рулона 1 на оправку 3 и фиксации в ней внутреннего витка рулона с диаметром di оправке 3 придают вращение. При этом наружный виток рулона с диаметром DI тормозится прижимом 5, а внутренний виток, зафиксированный в оправке 3 усилием, большим усилия трения скольжения между витками рулона 1, продолжает вращаться вместе с оправкой в направлении намотки до получения зазора между обручкой 2 и наружным витком рулона. Количество п оборотов, которое необходимо дать оправке 3, зависит от величины требующегося гарантированного зазора 5 и толщины t ленты.

Количество оборотов оправки 3, необходимое для получения заданного гарантированного зазора между обручкой и наружным витком рулона, определяется исходя из формулы

я К - d,} - (А - d,),

где п - число оборотов оправки;

/ - толщина ленты; DZ - наружный диаметр рулона после

прокрутки; dz - внутренний диаметр рулона после

прокрутки.

Например, для рулона с наружным диаметром Z) мм, имеющего внутренний днаметр мм, с толщиной ленты 3 мм для получения гарантированного зазора 5 40 мм необходимо произвести п 5,3 оборота оправки и вместе с ней внутреннего витка. Образованный зазор S

используется для надежного снятия обручки 2 с рулона 1 посредством устройства 6, которое захватывает обручку 2 и сбрасывает ее в короб.

Предложенный способ освобождения рулона от обручки позволяет автоматизировать и механизировать процесс распаковки и подготовки рулонной ленты под сварку, снизить трудоемкость процесса и повысить его надежность.

Формула изобретения

Способ освобождения рулона от обвязывающего элемента, при котором рулон подают на размотку, устанавливают его на приводную оправку и снимают обвязывающие рулон по наружному витку элементы, отличающийся тем, что, с целью повышения надежности процесса путем получения гарантированного зазора между наружным витком и обвязывающим элементом, перед снятием обвязывающего элемента затормаживают наружный виток рулона, фиксируют в оправке внутренний виток и прокручивают последний в направлении намотки.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 216590, кл. В 21С 47/32, опублик. 1962.

2. Авторское свидетельство СССР № 177394, кл. В 21С 47/16, опублик. 1958 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ размотки ленты | 1977 |

|

SU667272A1 |

| УСТАНОВКА ДЛЯ СНЯТИЯ РУЛОНОВ С НАКОПИТЕЛЯ И УСТАНОВКИ ИХ НА РАЗМАТЫВАТЕЛЬ | 2011 |

|

RU2476284C1 |

| Отгибатель конца рулона полосы | 1977 |

|

SU721151A1 |

| Устройство для разматывания рулонов с вертикальной осью | 1977 |

|

SU743747A1 |

| Установка для подготовки и размотки рулонов ленты | 1989 |

|

SU1710163A1 |

| УСТРОЙСТВО НАНЕСЕНИЯ ЛЕНТЫ ДЛЯ СПИРАЛЬНОГО НАНЕСЕНИЯ ЛЕНТЫ НА ТРУБКУ | 2018 |

|

RU2763367C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВИТЫХ ЛЕНТОЧНЫХ МАГНИТОПРОВОДОВ | 2007 |

|

RU2348999C1 |

| УСТРОЙСТВО И СПОСОБ ОТБОРА ОБРАЗЦА С РУЛОНА | 2012 |

|

RU2550051C2 |

| Устройство для прессования | 1981 |

|

SU939246A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПРУГОГИБКОЙ ЛЕНТОЧНОЙ СПИРАЛИ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2151059C1 |

Авторы

Даты

1980-04-30—Публикация

1978-09-04—Подача