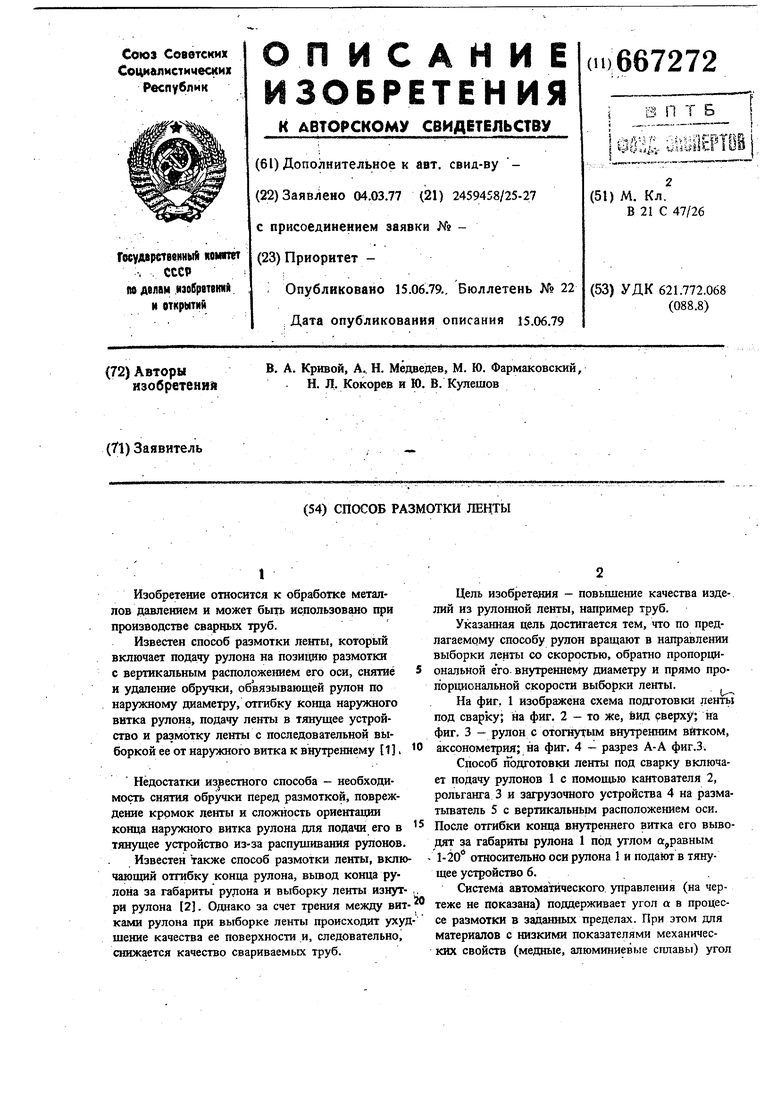

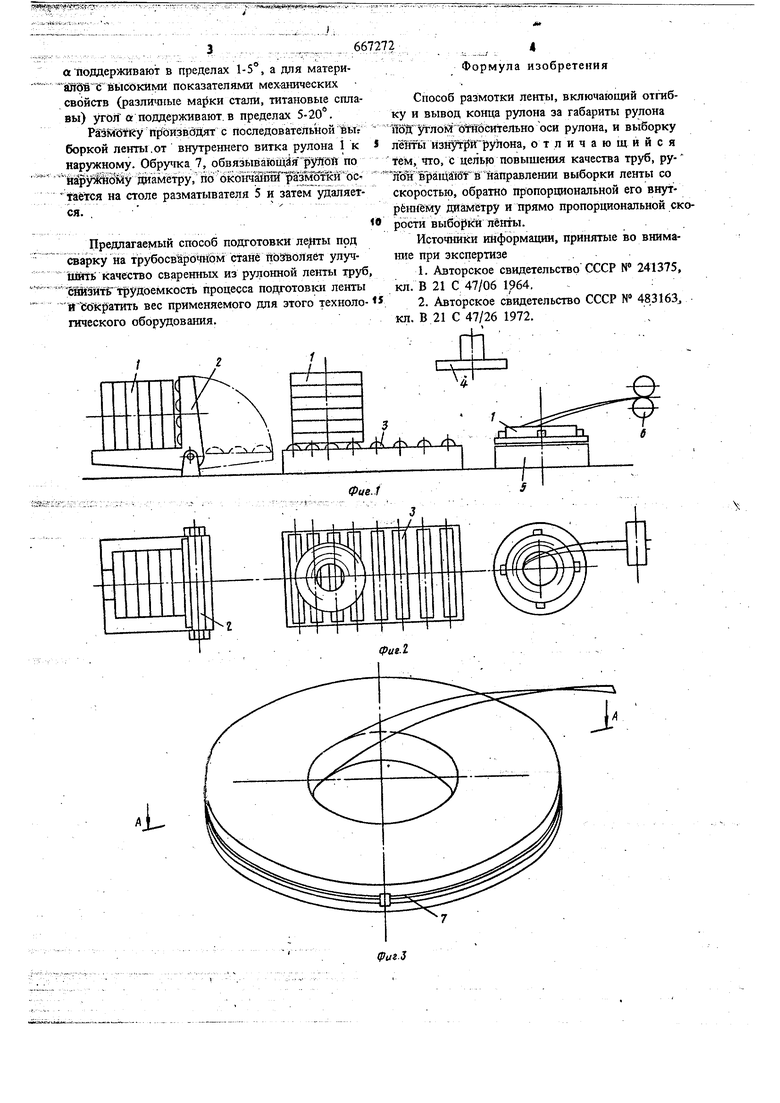

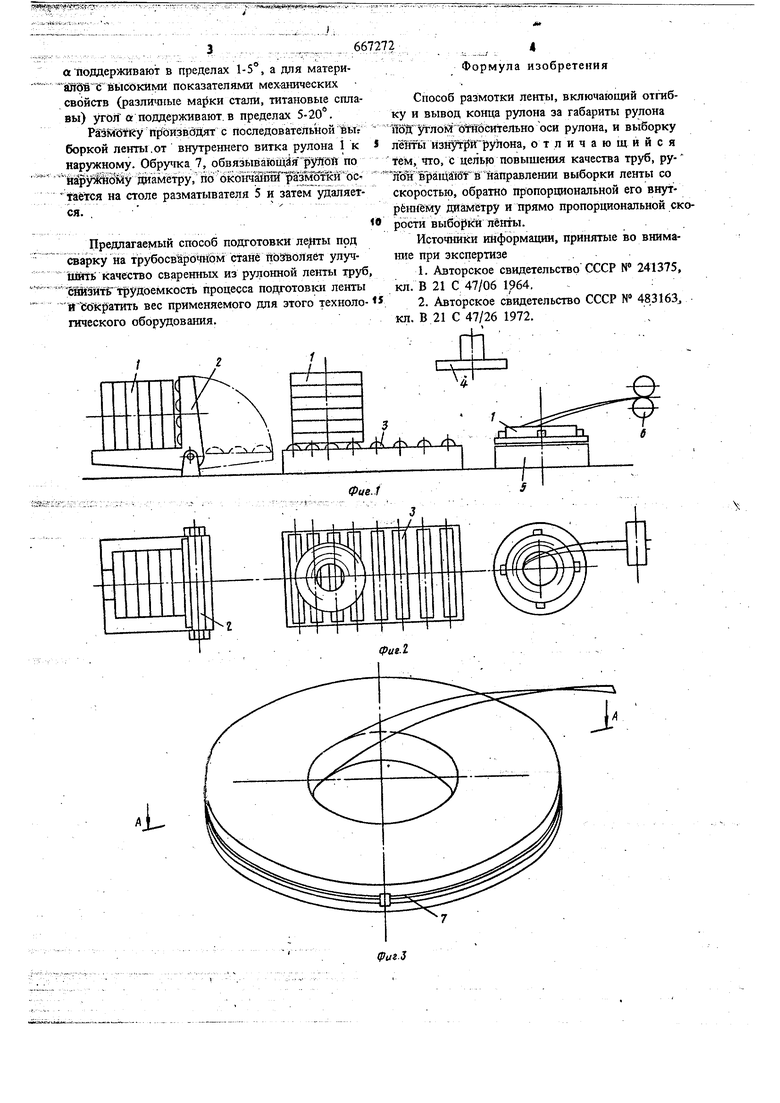

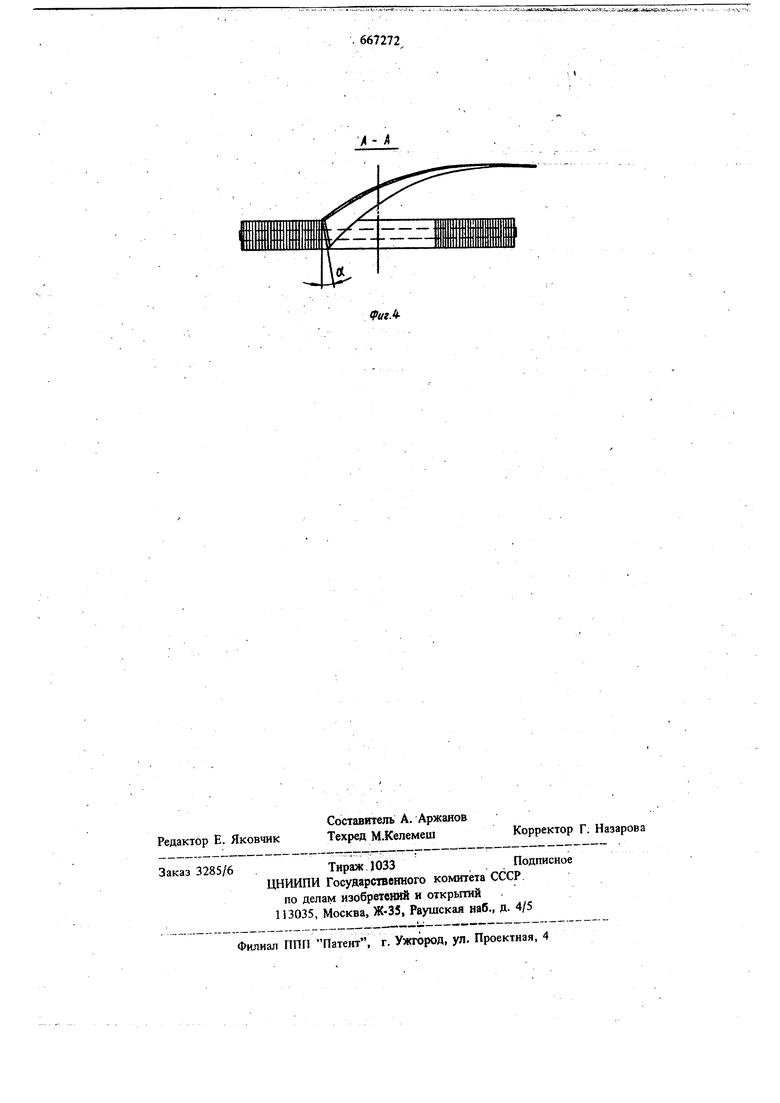

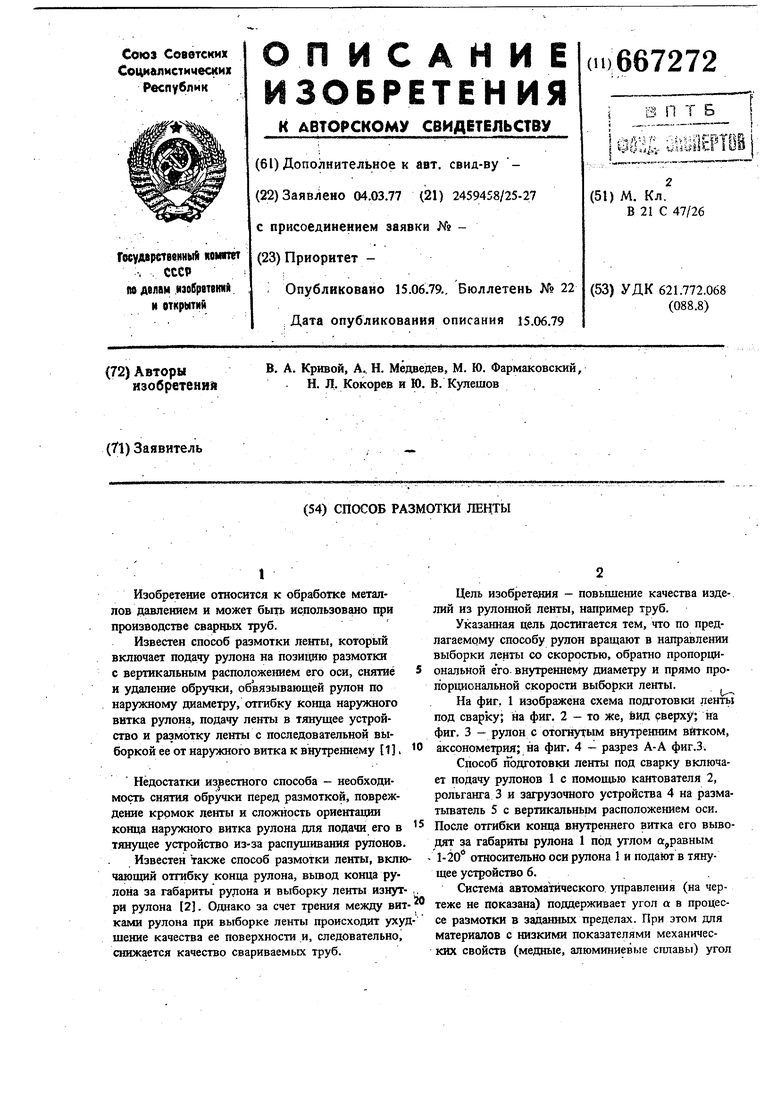

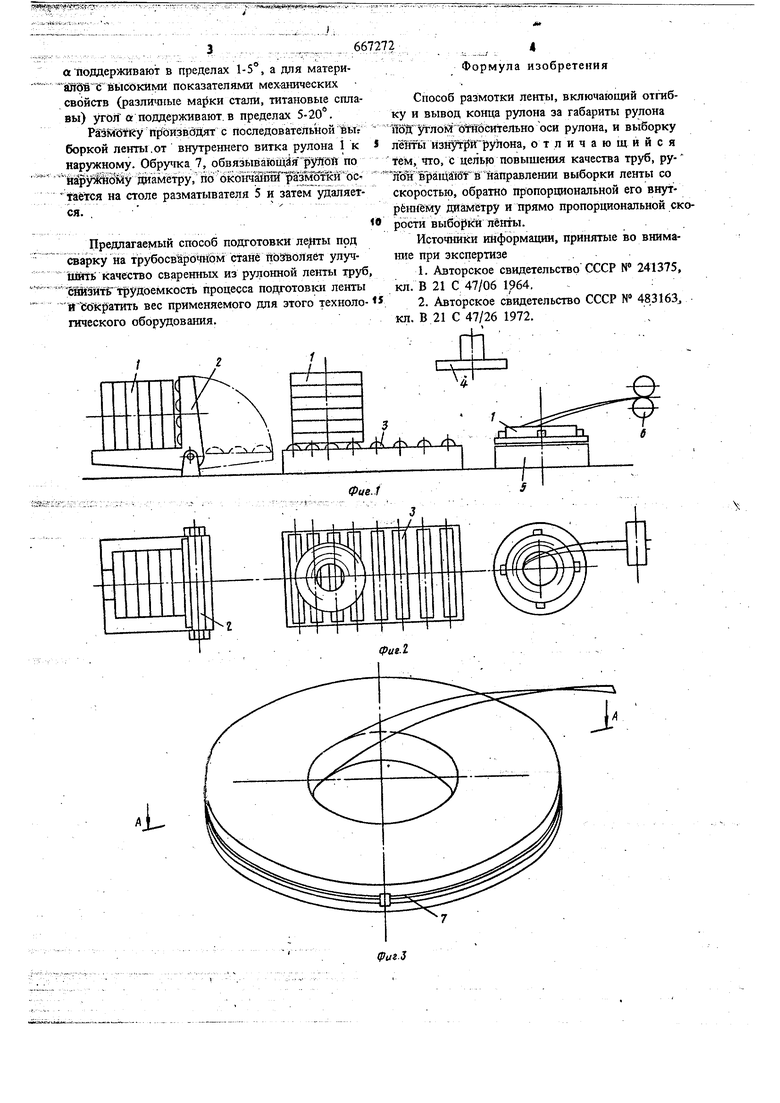

Изобретение относится к обработке металлов давлением и может быть использовано при производстве сварных труб. Известен способ размотки ленты, который включает подачу рулона на позицию размотки с вертикальным расположением его оси, снятие и удаление обручки, обвязывающей рулон по наружному диаметру, отгибку конца наружного витка рулона, подачу ленты в тянущее устройство и размотку ленты с последовательной выборкой ее от наружного витка к внутреннему 1 . Недостатки известного способа - необходимость снятия обручки перед размоткой, повреждение кромок ленты и сложность ориентации конца наружного витка рулона для подачи его в тяиущее устройство из-за распущивания рулонов. Известен также способ размотки ленты, вклю чающий отгибку конца рулона, вьшод конца рулона за габариты рудона и выборку ленты изнутри рулона 2. Однако за счет трения между вит ками рулона при выборке ленты происходит ухуд шение качества ее поверхности и, следовательно, снижается качество свариваемых труб. Цель изобретения - повьпыение качества изделий из рулонной ленты, например труб. Указанная цель достигается тем, что по предлагаемому способу рулон вращают в направлении выборки ленты со скоростью, обратно пропорциональной его внутреннему диаметру и прямо пропорциональной скорости выборки ленты. На фиг, 1 изображена схема подготовки лешъ под сварку; на фиг. 2 - то же, вид сверху; на фиг. 3 - рулон с отогнутым внутренним витком, аксонометрия; на фиг. 4 - разрез А-А фиг.З. Способ подготовки ленты под сварку включает подачу рулонов 1 с помощью кантователя 2, рольганга 3 и загрузочного устройства 4 на разматьтатель 5 с вертикальньш расположением оси. После отгибки конца внутреннего витка его выводят за габариты рулона 1 под углом а равным 1-20 относительно оси рулона 1 и подают в тянущее устройство 6. Система автоматического управления (на чертеже не показана) поддерживает угол а в процессе размотки в заданных пределах. При этом для материалов с низкими показателями механических свойств (медные, алюминиевые сплавы) угол

aподдерживают в пределах 1-5, а для материШЭ1е высокими показателями механических свойств (различные марки стали, титановые сплавы) yrojf а поддерживают, в пределах 5-20°.

РазШ1Г1Ку производят с последовательной вьь боркой ленты.от внутреннего витка рулона 1 к наружному. Обручка 7, обвяэыва1бш,йя руЯбй по йаруШбйу Шммётру, йо okoH4affiffpa3MOTKlfbc таётся на столе разматывателя 5 и затем удаляется. ,V

Предлагаемый способ подготовки лерты под сварку на трубосварбВДбм стайё пойолябт улучшит ; качество сваренных из рулонной ленты труб сШ йтбТфудоемкость процесса подготовки ленты йШкратить вес применяемого для этого технологического оборудования.

667272

Формула изобретения

Способ размотки ленты, включающий отгибку и вывод конца рулона за габариты рулона ftotl УТЛОЙ Ш1(бсительно оси рулона, и выборку ленты йзну1г1 й рулона, отличающийся Тем, что, с целью повышения качества труб, ру йШ1{ а1ЦШбТ Внаправлении выборки ленты со скоростью, обратно пропорциональной его внутрёгайму диаметру и прямо пропорциональной скрости выборййлё ггы.

Источники ийформации, принятые во внимание при экспертизе.

1.Авторское свидетельство СССР N 241375, кл. В 21 С 47/06 1964.:

2.Авторское свидетельство СССР № 483163, кл. В 21 С 47/26 1972. уТр Ф Ф П 1 {

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ размотки ленты из рулона | 1981 |

|

SU1029476A1 |

| Устройство для разматывания рулонов | 1975 |

|

SU602264A1 |

| Способ освобождения рулона от обвязывающего элемента | 1978 |

|

SU730407A1 |

| УСТАНОВКА ДЛЯ СНЯТИЯ РУЛОНОВ С НАКОПИТЕЛЯ И УСТАНОВКИ ИХ НА РАЗМАТЫВАТЕЛЬ | 2011 |

|

RU2476284C1 |

| Отгибатель конца рулона полосы | 1977 |

|

SU721151A1 |

| Установка для подготовки и размотки рулонов ленты | 1989 |

|

SU1710163A1 |

| Устройство для разматывания рулонов с вертикальной осью | 1977 |

|

SU743747A1 |

| Установка для подачи полосы на размотку | 1990 |

|

SU1799651A1 |

| Способ перемотки ленты | 1980 |

|

SU1077679A1 |

| УСТРОЙСТВО ДЛЯ РАЗМОТКИ ИЛИ НАМОТКИ РУЛОНОВ МЕТАЛЛОИЗДЕЛИЙ | 2001 |

|

RU2228229C2 |

Авторы

Даты

1979-06-15—Публикация

1977-03-04—Подача