i2)

,l(Nj,-N,),

где .Y,7 - концентрация донорных центров

«а поверхи&сти;

,VA - концентрация акцепторных центров ла поверхнОСтл.

Для исключеН|ИЯ агрегации необходимо еообщить иоверхности донорные или акцептОриые свойства, что можно сделать путем модификации поверхности, состоящей з замене одних поверхностных групп другими. Если на иоверхности медного поропчка .на.растить пленку закиси медн опр-еделспиой толщины, то все частнны будут иметь одинаковый заряд и произойдет дезагрегация. Как показал фазовый аиализ, отжиг медного порошка в интервале тем.псоатур 150-200° С в течение 30-90 мин на воздухе ириводнт к образованию иа ловерхностп .меди преимущественно закиси мсти. Одновременно с этим ироисходнт умеиыиенке аг)егапин, так как средний размер аг.регатоз снижается как с возрастаи1:ем т-емпературы, так н с увеличением продолжительности отжига. Уменьшение pa3:viepia агр era то в ирн водит К увел ичепию сыпучести мерного nopoutKa.

При испытаниях используют медный порошок марки ПМС-2 (ГОСТ 4960-75). Отжиг медного порошка производят в теомостате СНОЛ 25.25.25/2М на воздухе.

Смеишваине компонентов связки и a;iмазных зерен производят з механическом смесителе типа «пьяная бочка. Перед смешиванием связку делят на две части, одну из которых смсшпвают с абразивными зернами, а другую в. ажняют, после ugro обе ч а сти с.м eiLi ив а ют.

Подготавл.ггвают Ма-ссу, для соторой медный порошок предварительно иоллзергиут отжигу, а также массу, содержа1иую обычны.ч ме.тный порошок.

Испытания проводят на пресс-автомате ДК-30 фирмы «Дорст, ФРГ. Уст1лкс прессования - 800 ,cГ/c. Изготавливают таблетки (днаметр 8 мм, высота 4 мм, вес. 3 г) соСкоростью 12 шт/мин. Масса подается автоматически в пресс-форму. Вес таблетмп задается объемным дозированием. Требуемая точность Беса таблетки - 2% от веса.

Оценка эффективности заявляемого спссоба проводится путем взвешивания получеиных деталей иа аналитических весах с чувствительностью г.

Для каждого слзчая изготовляют по 120 таблеток, а затем их взвешивают и находят среднее значение веса ( ) и отнои.р

.СО% I

с:и т ель но е о тк л о н ение

нет/

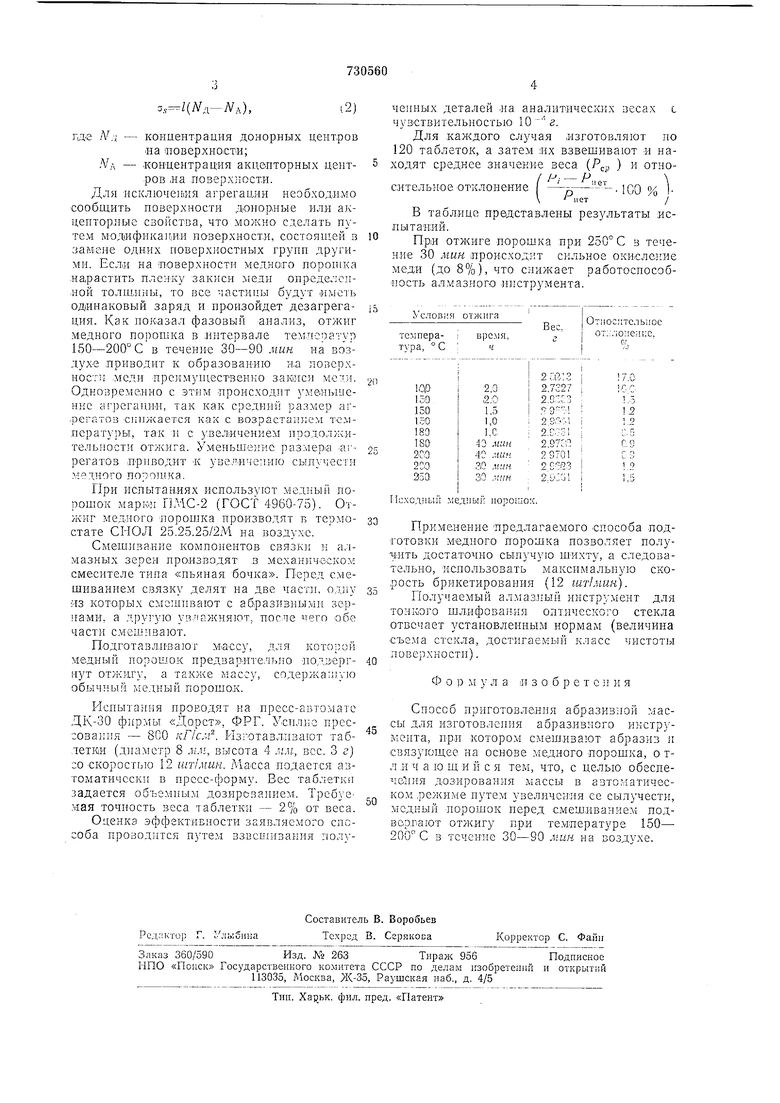

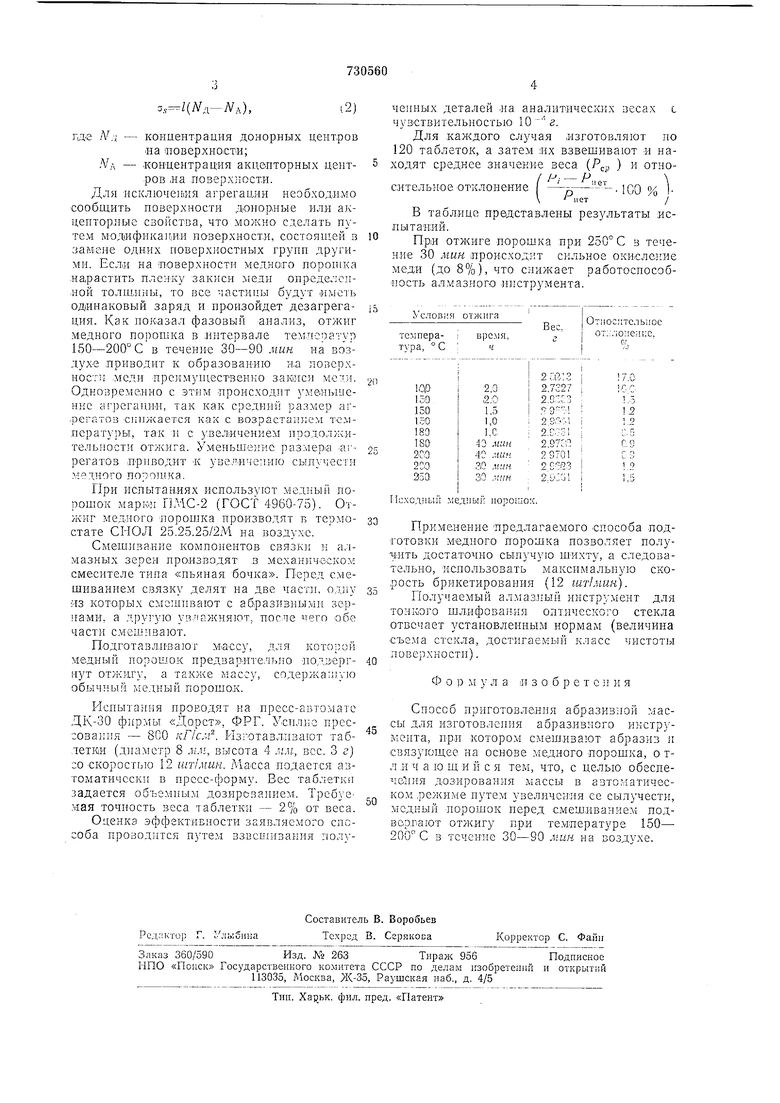

В таблице представлены результаты испытаиий.

При отжиге порощка при 250 С в течение 30 мин происходит сильное окисле}1ие меди (до 8%), что снижает работоспособность алмазного и струмента.

темпера- i время, тура, ° С (

Исхсдпьи медпы порошок.

Примеиение иредлагаемого способа иодготовки медного порошка позволяет получить достаточно сыпучую ШИхту, а следовательно, использОВать максимальную скорость брикетирования (12 шт1мин}.

Получаемый алмаз кый инструмеит для тонкого шлифования оптического стекла отвечает установленным нормам (величина Съема стекла, достигаемый класс чистоты поверхности).

Фор I у л а |И з о б р е т е i и я

Способ приготовЛеиия абразивной массы для изготовлеиия абразивного инструмента, ирП котором смешивают абразив и связующее па основе медиого Иорошка, о тл и чающийся тем, что, с целью обеслече11ия дозирования лгассы в автоматическом .режиме нутем увеличен:ия се сыпучести, медный порошок перед смешиванием подверпают отжигу при темиературе 150- в течение 30-90 мин на воздухе.

| название | год | авторы | номер документа |

|---|---|---|---|

| Масса для изготовления алмазного инструмента | 1980 |

|

SU931444A1 |

| Масса для изготовления алмазного инструмента | 1985 |

|

SU1227441A1 |

| Способ изготовления высокоструктурного абразивного инструмента с разнородной зернистостью | 2017 |

|

RU2683998C1 |

| Способ изготовления алмазных элементов | 1988 |

|

SU1590362A1 |

| Способ изготовления абразивного инструмента | 1984 |

|

SU1227443A1 |

| АБРАЗИВНАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛИРОВАЛЬНОГО ИНСТРУМЕНТА | 1994 |

|

RU2086394C1 |

| Способ изготовления алмазных элементов | 1981 |

|

SU986770A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРИЧЕСКИХ КОНТАКТОВ НА ОСНОВЕ ХРОМА И МЕДИ | 2010 |

|

RU2415487C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТИРОВАННОГО ТОПЛИВА ДЛЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 2005 |

|

RU2303300C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МИШЕНЕЙ ДЛЯ НАНЕСЕНИЯ ТОНКИХ СВЕРХПРОВОДЯЩИХ СЛОЕВ МЕТОДОМ ЛАЗЕРНОГО ИМПУЛЬСНОГО РАСПЫЛЕНИЯ | 2023 |

|

RU2822276C1 |

Авторы

Даты

1980-04-30—Публикация

1978-09-29—Подача