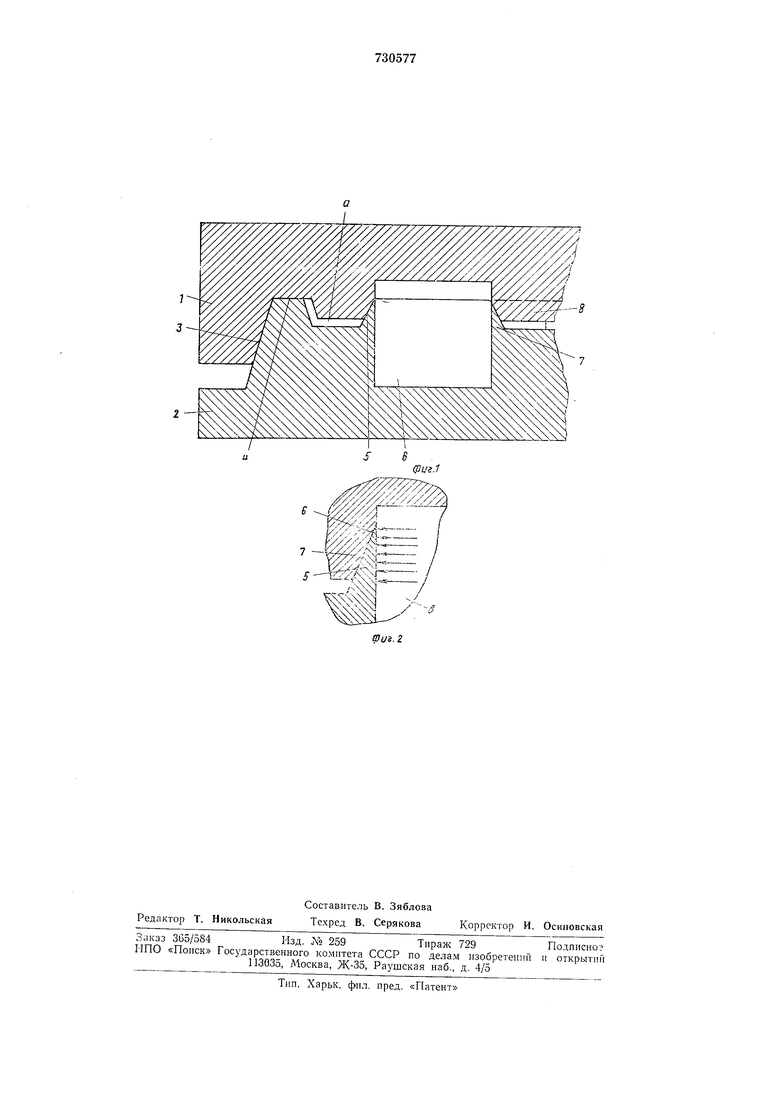

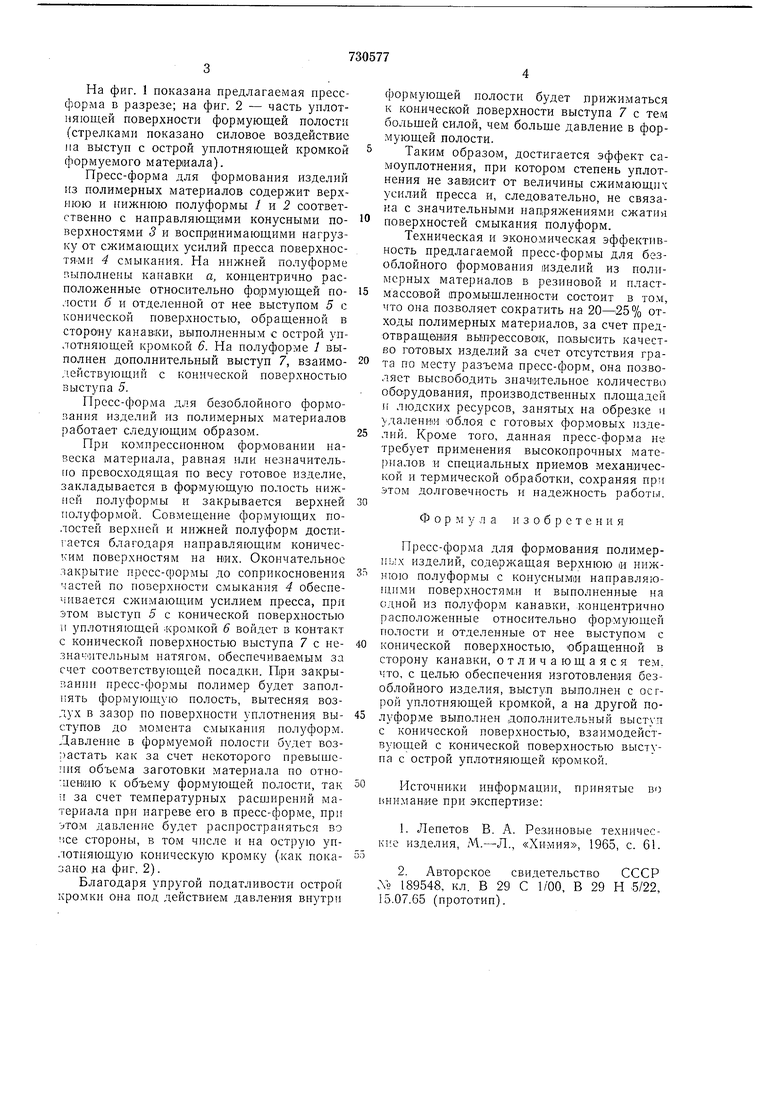

На фиг. 1 показана предлагаемая прессформа в разрезе; на фиг. 2 - часть уплотняющей поверхности формующей полости (стрелками показано силовое воздействие па выступ с острой уплотняющей кромкой формуемого материала). Пресс-форма для формования изделий из полимерных материалов содержит верхнюю и нижнюю полуформы / и 2 соответственно с направляющими конусными поверхностями 3 и воспринимающими нагрузку от сжимающих усилий пресса поверхносТЯМИ 4 смыкания. На нижней полуформе р.ыполнены каиавки а, концеитрично расположенные относительно формующей полости б и отделенной от нее выступом 5 с конической поверхностью, обращенной в сторону канав .ки, выполненным с острой уплотняющей кромкой 6. На полуформе 1 выполнен дополнительный выступ 7, взаимодействующий с конической поверхностью выступа 5. Пресс-форма для безоблойного формования изделий из полимерных материалов работает следующим образом. При компрессионном формовании навеска материала, равная или незначитель го превосходящая по весу готовое изделие, закладывается в формующую полость нижней полуформы и закрывается верхней полуформой. Совмещение формующих полостей верхней и нижней полуформ достигается благодаря направляющим коническим поверхностям на них. Окончательное закрытие пресс-срормы до соприкосновения частей по поверхности смыкания 4 обеспечивается сжимающим усилием пресса, при этом выступ 5 с конической поверхностью ii уплотняющей .кромкой 6 войдет в контакт с конической поверхностью выступа 7 с иезнача1тельны.м натягом, обеспечиваемым за счет соответствующей посадки. При закрываиии иресс-формы полимер будет заполнять формующую полость, вытесняя воздух в зазор по поверхности уплотнения выступов до момента смыкания иолуформ. Давление в формуемой полости будет возрастать как за счет некоторого превыше;П Я объема заготовки материала по отио:иению к объему формующей полости, так п за счет темиературных раеширений материала при иагреве его в пресс-форме, при этом давление будет распространяться во псе стороны, в том числе и на острую уплотняющую коническую кромку (как показано .на фиг. 2). Благодаря упругой податливости острой кромки она под действием давления внутри формующей полости будет прижиматься к конической поверхности выступа 7 с тем больщей силой, чем больще давление в формующей полости. Таким образом, достигается эффект самоуплотнения, при котором степень уплотнения не зависит от величины сжимающих усилий пресса и, следовательно, не связана с значительными напряжениями сжатия поверхностей смыкания полуформ. Техническая и экономическая эффективность предлагаемой пресс-формы для безоблойного формования изделий из полимерных материалов в резиновой и пластмассовой иромышленности состоит в то.м, что она позволяет сократить на 20-25% отходы полимерных материалов, за счет предотвращения вылрессоБОК, повысить качество готовых изделий за счет отсутствия грата по месту разъема пресс-форм, она позволяет высвободить значительное количество оборудования, производственных площадей и людских ресурсов, занятых на обрезке и удалении облоя с готовых формовых изделий. Кроме того, данная пресс-форма не требует применения высокопрочных материалов и специальиых приемов механической и термической обработки, сохраняя при этом долговечность и надежность работы. Форм у л а изобретен и я Пресс-форма для формования полимер1 ых изделий, содержащая верхнюю и нижнюю иолуформы с коиусным1И направляющими поверхиостями и выполненные на одной из иолуформ каиавки, концентрично расположенные относительно фор мующей полости и отделеииые от нее выступом с коиической поверхностью, обращенной в стороиу каиавки, отличающаяся тем. что, с целью обеспечения изготовления безоблойного изделия, выстул выполнен с осгрой уплотняющей кромкой, а на другой полуформе выполнен дополнительный выступ с коиической поверхностью, взаимодействуюидей с конической поверхностью выступа с острой уплотняющей кромкой. Источники информаиии, принятые в ) ьнимание при экспертизе: 1.Лепетов В. А. Резиновые технические изделия, М.-Л., «Химия, 1965, с. 61. 2.Авторское свидетельство СССР До 189548, кл. В 29 С 1/00, В 29 Н 5/22, 15.07.65 (прототип).

Авторы

Даты

1980-04-30—Публикация

1978-06-28—Подача