1

Изобретение относится к оборудованию для изготовления изделий из резины.

При изготовлении изделий из резины В пресс-форму должно быть введено больше материала на величину, которая обеспечивает уплотнение его в формуемом изделии по плоскости разъема пресс-фор1«ы, полное заполнение формующей полости без образования врэдушных раковин. При воздействии давления на размещенную в формующей полости заготовку формуемого материала . находящийся в них воздух и избыточный материал вытесняются из формующей полости и последний заполняет облойную канавку. Отжимная кромка - ме сто перехода формующей полости в облойную канавку - в поперечном сечении пресс-формы должна быть по возможности тонкой, чтобы после извлечения изделия из формующей полости не прибегать к его механической обработке, легко отделять от изделия выпрессовку, находящуюся в облойной канавке,

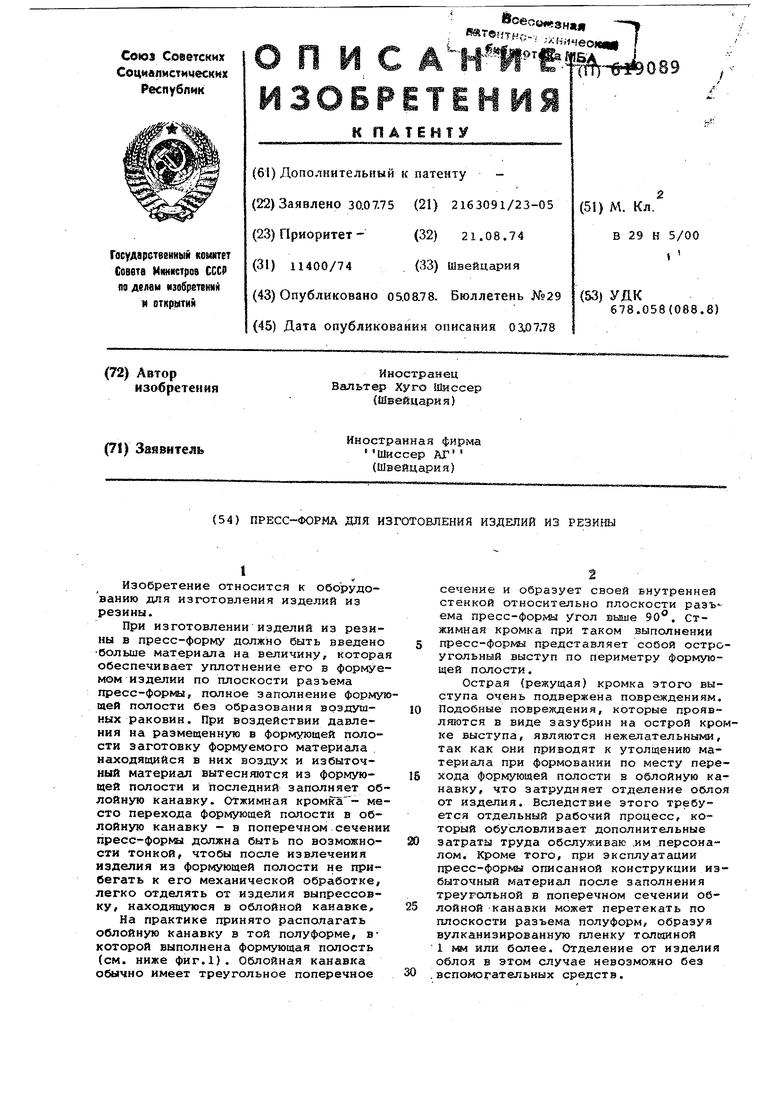

На практике принято распалагать облойную канавку в той полуформе, в которой выполнена формующая полость (см. ниже фиг.1). Облойная канавка обычно имеет треугольное поперечное

2

сечение и образует своей внутренней стенкой относительно плос.чости разъ ема пpecc-фop ы Угол выше 90°. Стжимная кромка при таком выполнении пресс-формы представляет собой остроугольный выступ по периметру формующей полости,

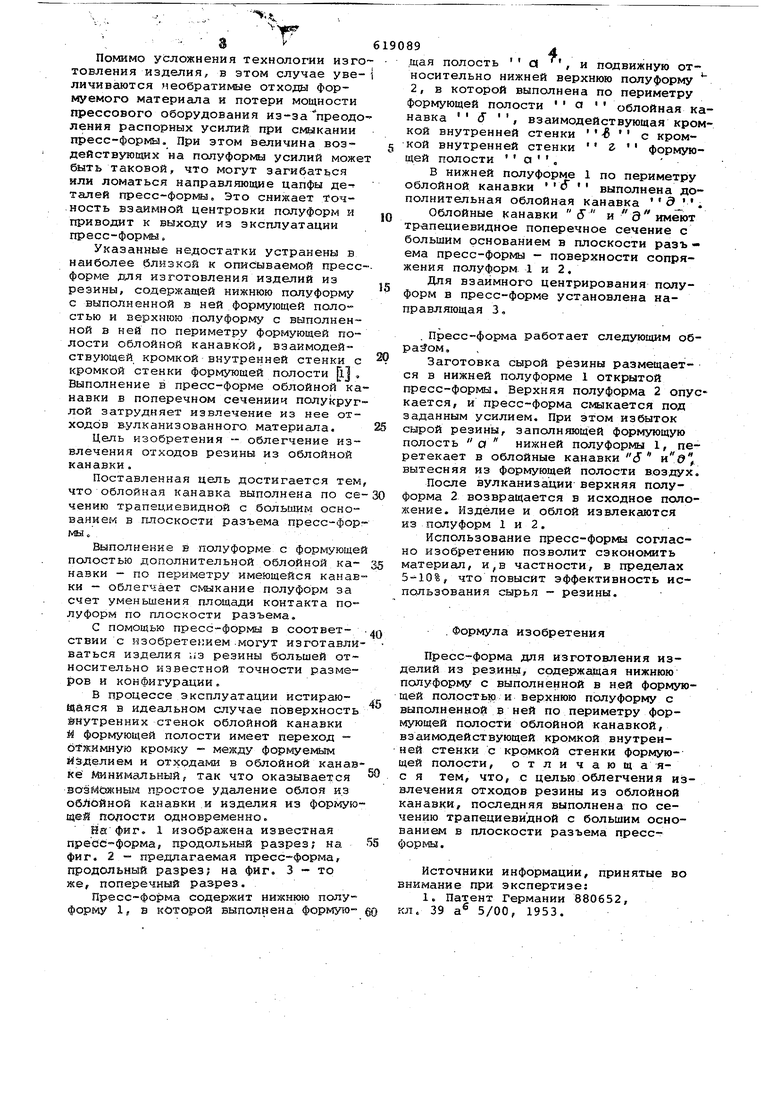

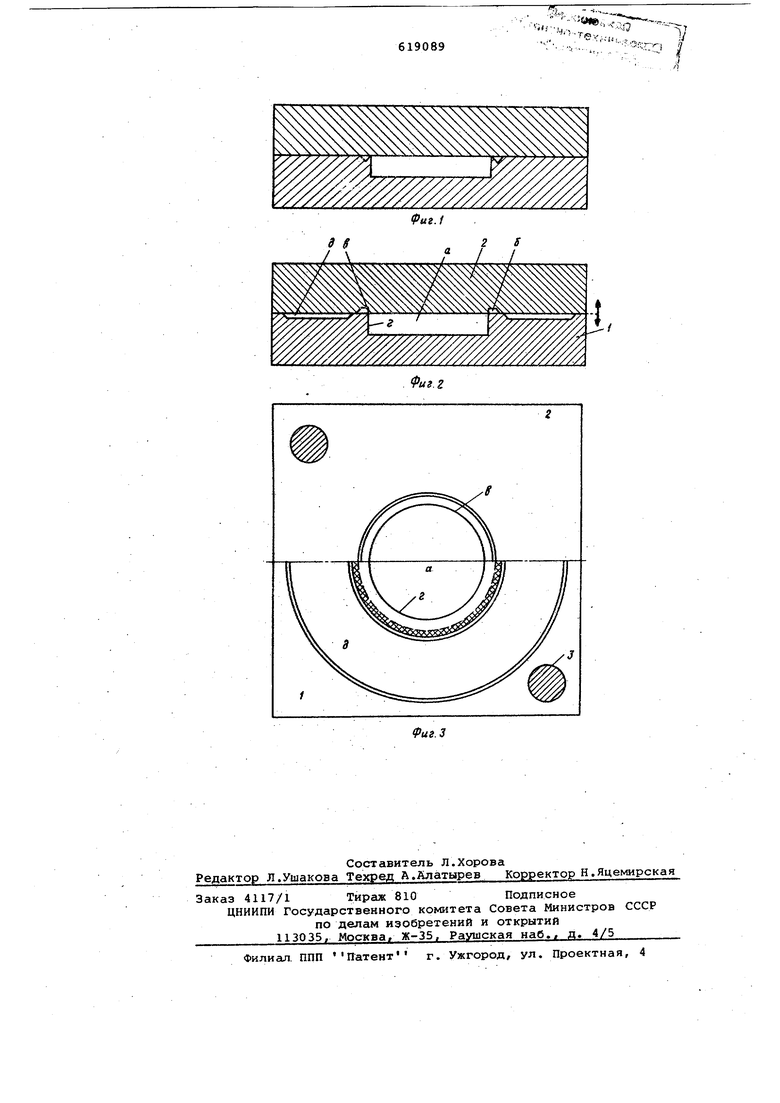

Острая (режущая) кромка этого выступа очень подвержена повреждениям. Подобные повреждения, которые проявляются В виде зазубрин на острой кромке выступа, ЯВЛЯЮТСЯ нежелательны., так как они приводят к утолщению материала при формовании по месту перехода формуквдей полости в облойную канавку, что затрудняет отделение облоя от изделия. Вследствие этого требуется отдельный рабочий процесс, который обусловливает дополнительные затраты труда обслуживаю ,им персоналом. Кроме того, при эксплуатации пресс-форьш описанной конструкции избыточный материал после заполнения треугольной В поперечном сечении облойной -канавки может перетекать по плоскости разъема полуформ, образуя вулканизированную пленку толщиной 1 ьв или более. Отделение от изделия облоя В этом случае невозможно без .вспомогательных средств. : : , . W 3 Помимо усложнения технологии изго товления изделия, в этом случае увеличиваются необратимые отходы формуемого материала и потери мощности прессового оборудования из-за преодо Ленин распорных усилий при смыкании пресс-формы. При этом величина воздействующих на полуформы усилий може быть таковой, что могут загибаться или ломаться направляющие цапфы деталей пресс-фор йы. Это снижает точность взаимной центровки полуформ и приводит к выходу из эксплуатации пресс-фор№ 1. Указанные недостатки устранены в наиболее близкой к описываемой пресс форме для изготовления изделий из резины, содержащей нижнюю полуформу с выполненной в ней формующей полостью и верхнюю полуформу с выполненной в ней по периметру формующей полости облойной канавкой, взаимодействующей кромкой внутренней стенки с кромкой стенки формующей полости ij , Выполнение в пресс-форме облойной ка навки в поперечном сечениич полукруг лой затрудняет извлечение из нее отходов в-улканкзованного. материала. Цель изобретения -- облегчение извлечения отходов резины из облойной канавки. Поставленная цель достигается тем что облойная канавка выполнена по се чению трапециевидной с большим основанием в плоскости разъема пресс-фор fvaa Выполнение в полуформе с формующе полостью дополнительной облойной каназки - по периметру имеющейся канав ки - облегчает смыкание полуформ за счет уменьшения площади контакта полуформ по плоскости разъема. С помощью пресс-формы в соответствии с изобретением-могут изготавли ваться изделия ;;з резины большей относительно известной точности размеров и конфигурации. В процессе эксплуатации истирающаяся в идеальном случае поверхность внутренних стеноК облойной канавки и формующей полости имеет переход - отжимную кромку - между формуемым изделием и отходами в облойной канав кё минимальный, так что оказывается возМОжньш простое удаление облоя из обЛойной канавки и изделия из формую щей полости одновременно. Нафиг. 1 изображена известная прёос-форма, продольный разрез; на фиг. 2 - предлагаемая пресс-форма, продольный разрез; на фиг. 3 - то же, поперечный разрез. Пресс-форма содержит нижнюю полуформу 1, в которой выполнена формую89 .щая полость а , и подвижную относительно нижней верхнюю полуформу 2, в которой выполнена по периметру формующей полости а облойная канавка d , взаимодействующая кромкой внутренней стенки -6 с кромкой внутренней стенки г формующей полости ао В нижней полуформе 1 по периметру облойной канавки f выполнена дополнительная облойная канавка . Облойные канавки 5 и 9 имеют трапециевидное поперечное сечение с большим основанием в плоскости разъ ема пресс-формы - поверхности сопряжения полуформ 1 и 2. Для взаимного центрирования полуформ в пресс-форме установлена направляющая 3, . Пресс-фоЕвда работает следующим обраЗом, Заготовка сырой резины размещается в нижней полуформе 1 открытой пресс-формы. Верхняя полуформа 2 опускается, и пресс-форма смыкается под заданным усилием. При этом избыток сырой резины, заполняющей формующую полость а нижней полуформы 1, перетекает в Облойные канавки сУ вытесняя из формующей полости воздух. После вулканизации верхняя полуформа 2 возвращается в исходное положение. Изделие и облой извлекаются из полуформ 1 и 2. Использование пресс-формы согласно изобретению позволит сэкономить материал, и,в частности, в пределах 5-10%, что повысит эффективность использования сырья - резины. . Формула изобретения Пресс-форма для изготовления изделий из резины, содержащая нижнюю полуформу с выполненной в ней формующей полость р и верхнюю полуформу с выполненной в ней по периметру формующей полости облОйнОй канавкой, взаимодействующей кромкой внутренней стенки с КРОМКОЙ стенки формующей полости, отличающаяс я тем, что, с целью облегчения извлечения отходов резины из облойной канавки, последняя выполнена по сечению трапециевидной с большим основанием в плоскости разъема прессформы. Источники информации, принятые во внимание при экспертизе; 1. Патент Германии 880652, кл. 39 а® 5/00, 1953.

1„, - .,„„ ..JaiBi .-,,

,;r

:-.,.--,:-:««rc, /

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс-форма для изготовленияиздЕлий из РЕзиНы | 1979 |

|

SU816773A1 |

| Пресс-форма для изготовления изделий из резины | 1979 |

|

SU880781A1 |

| Устройство для изготовления резиновых изделий | 1983 |

|

SU1147581A1 |

| Многоместная пресс-форма для изготовления резинотехнических изделий | 1985 |

|

SU1326430A2 |

| Пресс-форма для формования изделий из полимерного материала | 1981 |

|

SU958124A1 |

| Пресс-форма для изготовления резиновых изделий | 1979 |

|

SU870176A1 |

| Многоместная трехплитная пресс-форма для изготовления кольцевых резиновых изделий | 1986 |

|

SU1369904A1 |

| ПРЕСС-ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ КОЛЬЦЕВЫХ РЕЗИНОВЫХ ИЗДЕЛИЙ | 1991 |

|

RU2029679C1 |

| Пресс-форма для безоблойного изготовления изделий из полимерных материалов | 1984 |

|

SU1237459A1 |

| Пресс-форма для изготовления резиновых уплотнительных колец | 1989 |

|

SU1689093A1 |

Авторы

Даты

1978-08-05—Публикация

1975-07-30—Подача