(54) ПРЕСС-ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ М1АТЕРИАЛОВ

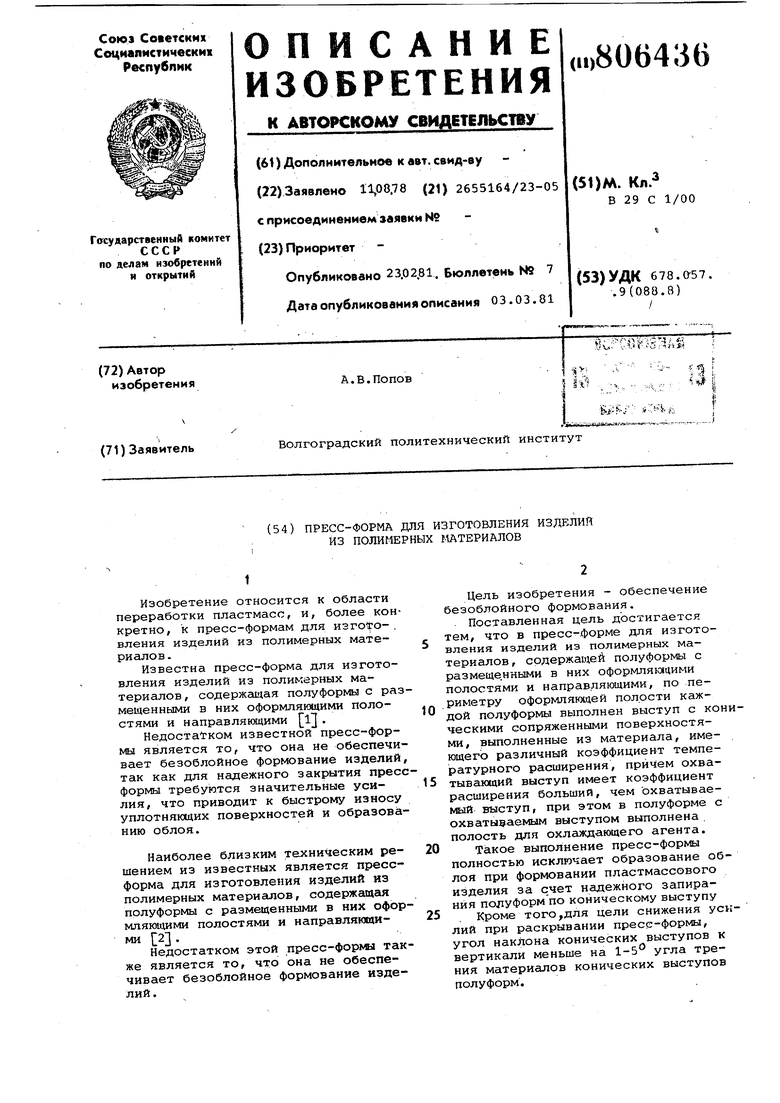

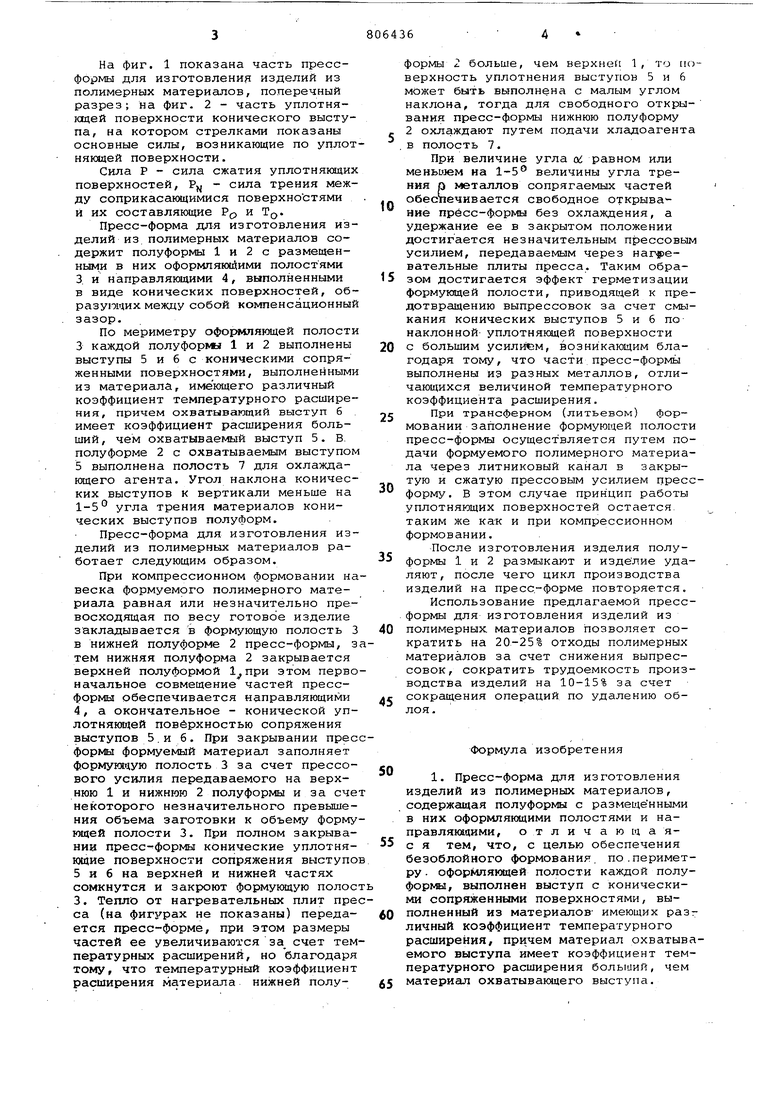

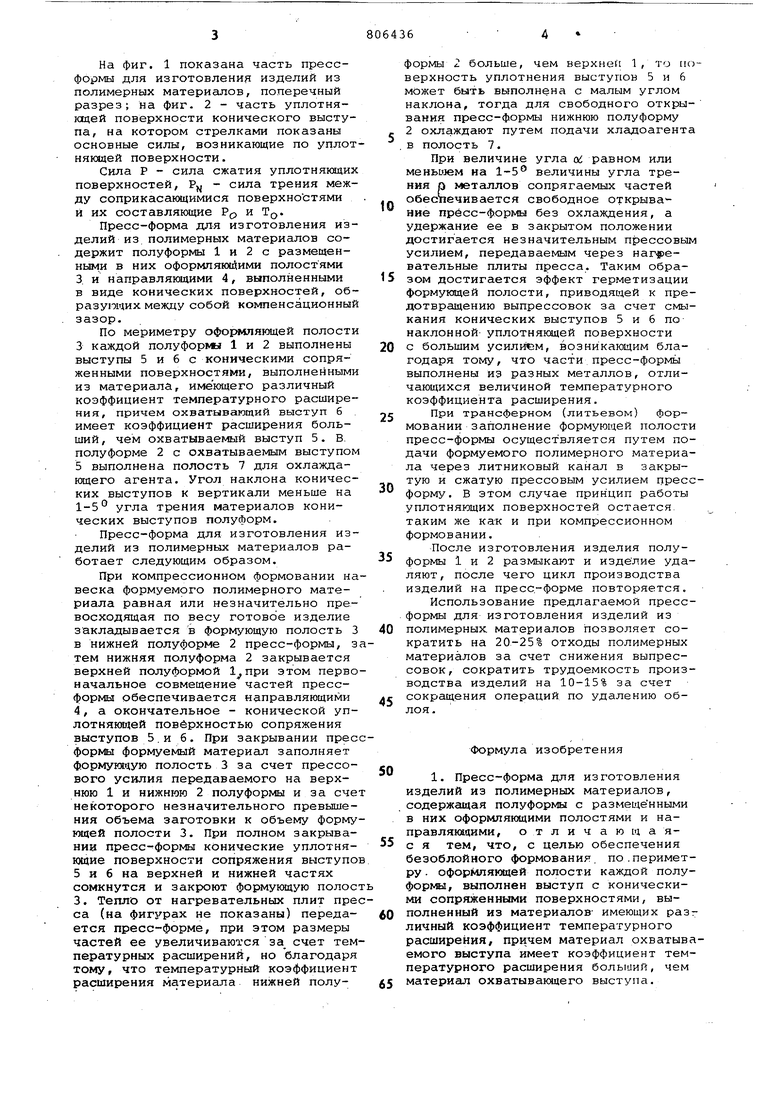

На фиг. 1 показана часть прессформы для изготовления изделий из полимерных материалов, поперечный разрез; на фиг. 2 - часть уплотнякщей поверхности конического выступа, на котором стрелками показаны основные силы, возникающие по уплотняющей поверхности.

Сила Р - сила сжатия уплотнягацих поверхностей, Т - сила трения между соприкасающимися поверхностями и их составляющие PQ и TQ.

Пресс-форма для изготовления изделий из полимерных материалов содержит полуформы 1 и 2 с размещенными в них оформпяю14ими полостями 3 и направляквдими 4, выполненными в виде конических поверхностей, образующих меяоду собой компенсационный зазор.

По мериметру оформляющей полости 3 каждой полуформы 1 и 2 выполнены выступы 5 и 6 с коническими сопряженными поверхностями, выполненными из материала, имеющего различный коэффициент температурного расширения, причем охватывающий выступ б имеет коэффициент расширения больший, чем охватываемый выступ 5. В. полуформе 2 с охватываемым выступом 5 выполнена полость 7 для охлаждающего агента. Угол наклона конических выступов к вертикали меньше на 1-5 угла трения материалов конических выступов полуформ.

Пресс-форма для изготовления изделий из полимерных материалов работает следующим образом.

При компрессионном формовании навеска формуемого полимерного материала равная или незначительно превосходящая по весу готовое изделие закладывается в формующую полость 3 в нижней полуформе 2 пресс-формы, зтем нижняя полуформа 2 закрывается верхней полуформой этом первоначальное совмещение частей прессформы обеспечивается направляющими 4, а окончательное - конической уплотняющей поверхностью сопряжения выступов 5.и б. При закрывании пресформы формуемый материал заполняет формую1дую полость 3 за счет прессового усилия передаваемого на верхнюю 1 и нижнюю 2 полуформы и за сче некоторого незначительного превышения объема заготовки к объему формующей полости 3. При полном закрывании пресс-формы конические уплотняющие поверхности сопряжения выступо 5 и 6 на верхней и нижней частях сомкнутся и закроют формующую полос 3. Тепло от нагревательных плит преса (на фигурах не показаны) передается пресс-форме, при этом размеры частей ее увеличиваются за счет температурных расширений, но благодаря тому, что температурный коэффициент расширения материала нижней полуформы 2 больше, чем верхней 1, то поверхность уплотнения выступов 5 и 6 может быть выполнена с малым углом наклона, тогда для свободного открывания пресс-формы нижнюю полуформу 2 охлаждают путем подачи хладоагента в полость 7.

При величине угла об равном или меньизем на величины угла трения о металлов сопрягаемых частей обеспечивается свободное открыва ние пресс-формы без охлаждения, а удержание ее в закрытом положении достигается незначительным прессовым усилием, передаваемым через нагревательные плиты пресса. Таким образом достигается эффект герметизации формующей полости, приводящей к предотвращению выпрессовок за счет смыкания конических выступов 5 и 6 по наклонной- уплотнякадей поверхности с большим усилием, возникающим благодаря тому, что части пресс-формы выполнены из разных металлов, отличающихся величиной температурного коэффициента расширения.

При трансферном (литьевом) формовании заполнение формующей полости пресс-формы осуществляется путем подачи формуемого полимерного материала через литниковый канал в закрытую и сжатую прессовым усилием прессформу. В этом случае принцип работы уплотняющих поверхностей остается таким же как и при компрессионном формовании.

После изготовления изделия полуформы 1 и 2 размыкают и изделие удаляют, после чего цикл производства изделий на пресс.-форме повторяется.

Использование предлагаемой прессформы для изготовления изделий из полимерных материалов позволяет сократить на 20-25% отходы полимерных материалов за счет снижения выпрессовок, сократить трудоемкость производства изделий на 10-15% за счет сокращения операций по удалению облоя.

Формула изобретения

1. Пресс-форма для изготовления изделий из полимерных материалов, содержащая полуформы с размещёнными в них оформляющими полостями и направлянвдими, о т л и ч а ю щ а яс я тем, что, с целью обеспечения безоблойного формования, по.периметру . оформляющей полости каждой полуформы, выполнен выступ с коническими сопряженными поверхностями, выполненный из материалов- имеющих различный коэффициент температурного расширения, причем материал охватываемого выступа имеет коэффициент температурного расширения больший, чем материал охватывающего выступа.

2 . Пресс-форма по TI . 1, отличающаяся тем, что в полуформе с охватываемым выступом выполнена полость для охлаждающего агента.

3. Пресс-форма по п. 1, о т л ичающаяся тем, что, с целью снижения усилий при раскрывании прессформы, угол наклона конических выступов к вертикали меньше на 1-5° угла трения материалов конических выступов полуформ.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР

361091, кл. В 29 С 1/00, 03.09.70,

2.Авторское свидетельство СССР 443773, кл. В 29 С 1/00, 12.03.79 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс-форма для формования полимерных изделий | 1978 |

|

SU730577A1 |

| СПОСОБ ФОРМОВАНИЯ МНОГОСЛОЙНЫХ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ СЛОЖНОЙ КОНФИГУРАЦИИ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2577577C1 |

| Пресс-форма для литья под давлением | 1981 |

|

SU1013092A1 |

| Пресс-форма для изготовления изделий из резины | 1975 |

|

SU619089A3 |

| Устройство для формования изделий из композиционного материала | 1989 |

|

SU1775300A1 |

| ПРЕСС-ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ ПЛАСТМАССОВЫХ ОБОЛОЧЕК ЗАМКНУТОЙ ФОРМЫ С ОТВЕРСТИЕМ | 1972 |

|

SU356148A1 |

| Прессформа для нанесения покрытия на детали литьем под давлением | 1983 |

|

SU1147582A1 |

| Пресс-форма для изготовления зубчатыхКОлЕС из КОМпОзициОННыХ пОлиМЕРНыХМАТЕРиАлОВ | 1979 |

|

SU822949A1 |

| Устройство для изготовления полимерных изделий | 1982 |

|

SU1063619A1 |

| Литьевая пресс-форма | 1974 |

|

SU574897A1 |

Авторы

Даты

1981-02-23—Публикация

1978-08-11—Подача