Изобретенне относится к производству формовых изделии из полимерных материалов и может быть использовано для безоб- лойного изготовления изделий из пластмасс и резины компрессионным, комнрессионно- литьевым и литьевым методами в гг-местных и ;1-пакетных пресс-формах.

Цель изобретения - повышение качества изделий за счет надежного отделения облоя по всему периметру изделия.

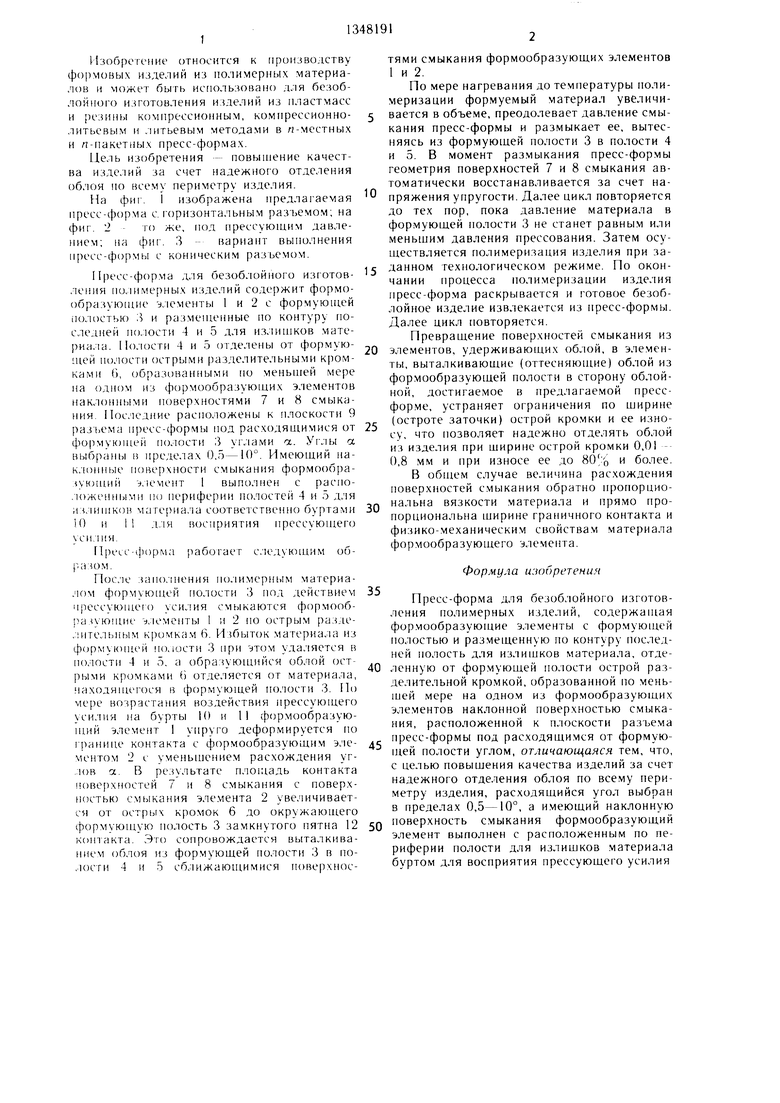

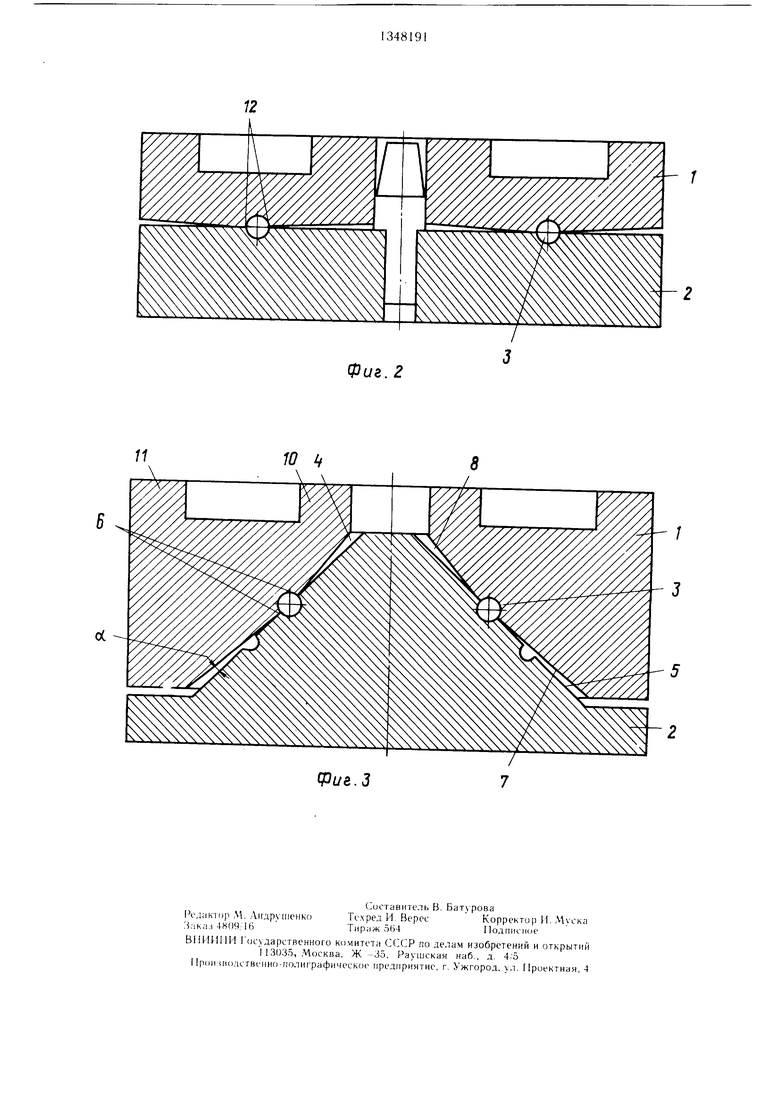

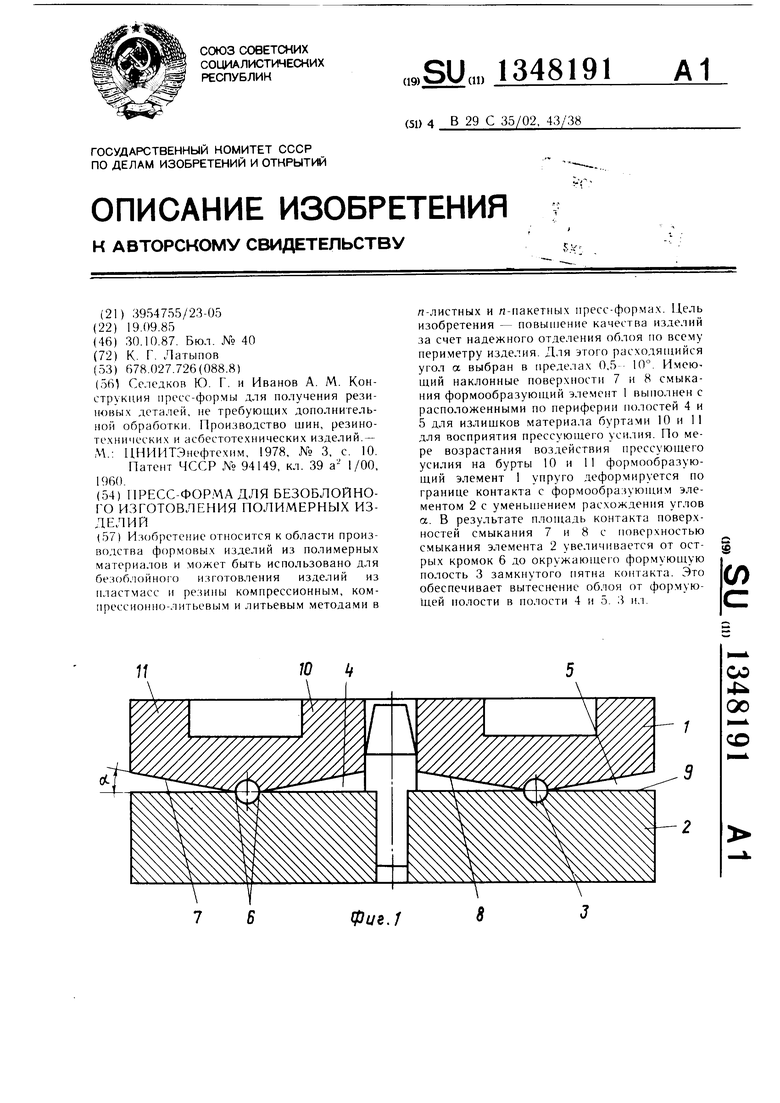

На фиг. 1 изображена предлагаемая нресс-фор.ма с. горизонтальным разъемом; на фиг. 2го же, под прессующим давлением; на фиг. 3 - вариант выполнения пресс-формы с коническим разъемом.

Нресс-фор.ма для безоб.юйного изготовления полимерных изделий содержит формо- образую цие элементы 1 и 2 с формующей Юлостью 3 и размепгенные но контуру последней по.юсти 4 и 5 для из. мате- риа. 1а. Мо. юстп 4 и 5 отделены от формующей полости острыми разделительными кромками (), образованными но меныней мере на одном из формообразующих элементов наклонными поверхностями 7 и 8 смыкания. Последние расположены к плоскости 9 разьема пресс-формы под расходящимися от формующей полости 3 уг;1ами а. Углы а выбраны li пределах 0.5-10°. Имеющий иа- к.лонные поверхности смыкания формообра- tyK)nuiii элevleнт 1 выполнен с распо- .1оженн1)1мп по периферии полостей 4 и 5 для из. 1ИП1Кон ,ча соответственно буртами iO н 1 д;1я восприятия прессуюп1его си. 1ия.

npecfMJiopMa рабогает следующим об- р. азом.

После зап();1пения по.-|имерпым материалом формую цей полости 3 под действием прессуюпАск) усилия смыкаются формооб- ра( элементы 1 м 2 по острым разде- .1птелы1ым кромка.м 6. Избыток материала из формующей полости 3 при этом уда, 1яется в полости 4 и 5, а образующийся облой острыми кромками () отделяется от материала, 1аходяп1егося в формующей по.чости 3. Но мере возрастания воздействия прессующего усилия на бурты 10 и II формообразую- П1ИЙ элемент I упруго деформируется по границе контакта с формообразующим элементом 2 с уменыпением расхождения уг- .10В а. В результате площадь контакта поверхностей 7 и 8 смыкания с поверхностью смыкания эле.мента 2 увеличивается от острых кромок 6 до окружающего формующую полость 3 замкнутого пятна 12 котакта. Это сопровождается выталкиванием облоя из формующей полости 3 в полости 4 и 5 сближаю1пимися поверхнос0

5

0

5

0

5

0

5

0

тями смыкания формообразующих элементов 1 и 2.

По мере нагревания до температуры полимеризации формуемый материал увеличивается в объеме, преодолевает давление смыкания пресс-формы и размыкает ее, вытес- няясь из формующей полости 3 в полости 4 и 5. В момент размыкания пресс-формы геометрия поверхностей 7 и 8 смыкания автоматически восстанавливается за счет напряжения упругости. Далее цикл повторяется до тех пор, пока давление материала в формующей нолости 3 не станет равным или меньщим давления прессования. Затем осуществляется полимеризация изделия при заданном гехпологическом режиме. По окончании процесса полимеризации изделия пресс-форма раскрывается и готовое безоб- лойное изделие извлекается из пресс-формы. Далее цикл повторяется.

Превращение поверхностей смыкания из элементов, удерживающих облой, в элементы, выталкивающие (оттесняющие) облой из формообразующей полости в сторону облой- ной, достигаемое в предлагаемой пресс- форме, устраняет ограничения по щирине (остроте заточки) острой кромки и ее износу, что позволяет надежно отделять облой из изделия при ширине острой кромки 0,01 - 0,8 мм и при износе ее до 80. о и более.

В общем случае величина расхождения поверхностей с.мыкания обратно нропорцио- нальна вязкости материала и прямо пропорциональна щирине граничного контакта и физико-механически.м свойства.м материала формообразующего элемента.

Формула изобретения

Пресс-форма для безоблойного изготовления полимерных изделий, содержащая фор.мообразующие элементы с формующей полостью и размещенную по контуру последней полость для излишков материала, отделенную от формующей полости острой разделительной кромкой,образованной по мень- щей мере на одном из формообразующих элементов наклонной поверхностью смыкания, расположенной к плоскости разъема пресс-формы под расходящимся от формующей полости углом, отличающаяся тем, что, с целью повыщения качества изделий за счет надежного отделения облоя по всему периметру изделия, расходящийся угол выбран в пределах 0,5-10°, а имеющий наклонную поверхность смыкания формообразующий элемент выполнен с расположенным по периферии полости для излишков материала буртом для восприятия прессующего усилия

Фаг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс-форма для безоблойного изготовления изделий из полимерного материала | 1984 |

|

SU1237458A1 |

| Пресс-форма для безоблойного изготовления изделий из полимерных материалов | 1984 |

|

SU1237459A1 |

| Форма для изготовления резиновых изделий | 1987 |

|

SU1509259A1 |

| Пресс-форма для формования полимерных изделий | 1978 |

|

SU730577A1 |

| Стационарная пресс-форма для изготовления изделий из реактопластов | 1990 |

|

SU1810289A1 |

| Пресс-форма для изготовления кольцевых резинотехнических изделий | 1989 |

|

SU1720870A1 |

| Литьевая форма для изготовления кольцевых изделий из полимерного материала | 1984 |

|

SU1260222A1 |

| Этажная литьевая пресс-форма для изготовления кольцевых полимерных изделий | 1986 |

|

SU1391910A1 |

| БИБЛИОТЕКА ? | 1973 |

|

SU361091A1 |

| Литьевая пресс-форма для изготовления кольцевых полимерных изделий | 1984 |

|

SU1351806A1 |

Изобретение относится к области производства формовых изделий из полимерны.х материалов и может быть использовано для безоблойного изготовления изделий из нластмасс и резины компрессионным, компрессионно-литьевым и литьевым методами в п-листных и «-пакетных пресс-формах. Цель изобретения - повы иение качества изделий за счет надежного отделения облоя по всему периметру изделия. Для этого расходящийся угол а выбран в пределах 0,5 10°. Имеющий наклонные поверхности 7 и 8 смыкания формообразующий элемент 1 выполнен с расположенными по периферии полостей 4 и 5 для излищков материала буртами 10 и 11 для восприятия прессующего усилия. По мере возрастания воздействия прессующего усилия на бурты 10 и 11 формообразующий элемент 1 упруго деформируется по границе контакта с формообразуюп;им элементом 2 с уменьп1ением расхождения углов а. В результате плоп1адь контакта поверхностей смыкания 7 и 8 с поверхностью смыкания элемента 2 увеличивается от острых кромок 6 до окружающего формующую полость 3 замкнутого пятна контакта. Это обеспечивает вытеснение облоя от формую- 1дей полости в полости 4 и 5. 3 ил. с $ (Л со 4 оо со Фие,1

11

fpue.3

| Селедков Ю | |||

| Г | |||

| и Иванов А | |||

| М | |||

| Конструкция пресс-формы для получения резиновых деталей, не требующи.х донолнитель- ной обработки | |||

| Производство шин, резино- техннчески.ч и асбестотехнических изделий.- Л.: ЦНИИТЭнефтехим, 1978, № 3, с | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Автоматический станок для расточки смазочных канавок в половинках разъемных вкладышей подшипников | 1950 |

|

SU94149A1 |

| Машина для изготовления проволочных гвоздей | 1922 |

|

SU39A1 |

Авторы

Даты

1987-10-30—Публикация

1985-09-19—Подача