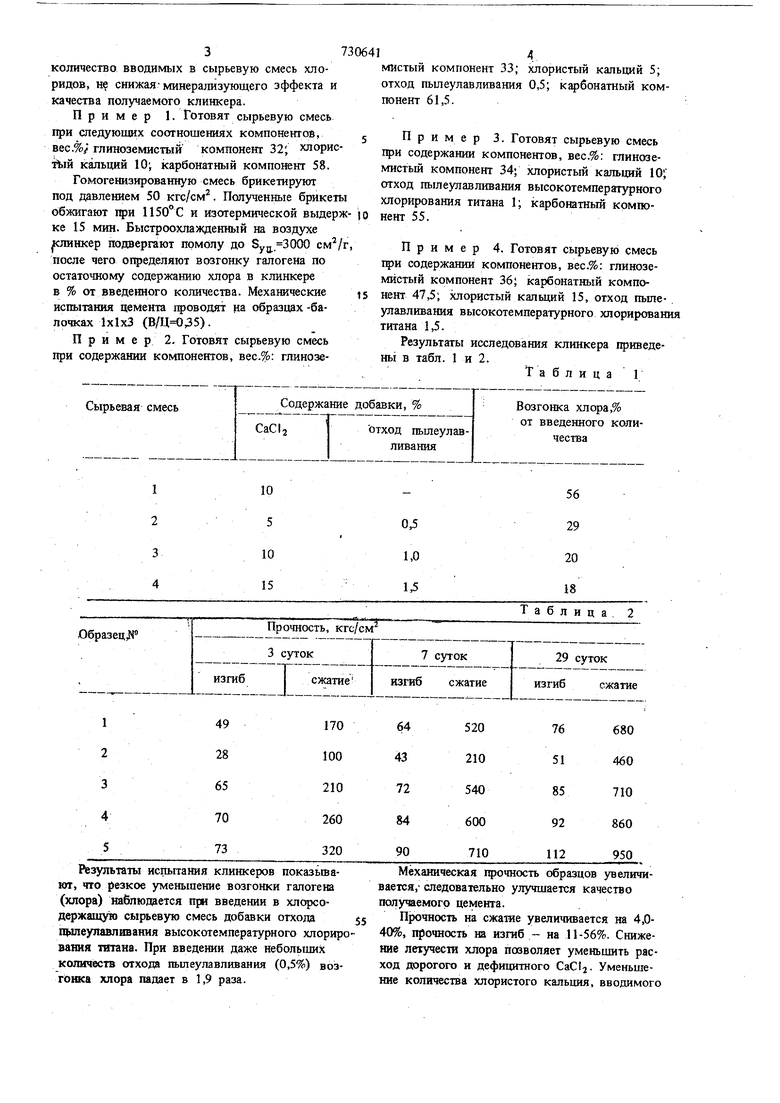

Изобретение относится к составам сырьевых смесей для получения галогенсодержащего клинкера и может быть использовано в промышленности цемента. Известна сырьевая смесь для получения горт ландцементного клинкера, содержащая 10-20% хлористого кальция от веса декарбош- зованной тиихты 1., Недостатком ее является ловышенное количество хлористого кальция. Это влечет за собой расход дефицитной добавки, удорожание конечного лродзтста, загрязнение атмосферы. Кроме того, возгоняемые галогены разрушают футеровку вращающихся печей. Известна сырьевая смесь для получения галогенсодержащего клинкера, включаюшая,%: известняк 60-64, глиноземистый компонент 18-22, железистый компонент 1,5-2,5, хлористый кальций 5-7, хлористый калий 4-8, хлористый натрий 2-4 2. Недостатком ее является ловышенное количество возгоняемого хлора. Цель изобретения - уменьшение возгонки хлора при обжиге клинкера. Поставленна цель достигается тем, что сырьевая .смесь для получения хлорсодержащего клинкера, включающая глиноземистый компонент, карбонатный компонент и хлористый кальций, долоянительно содержит отход пылеулавливания высокотемперат рного хлорировання титана при следующих соотношениях компонентов, вес.%; Глиноземистый компонент33 - 36 Хлористый кальций 5 - 15 Отход 11ылеулавлива1шя; высокотемпературного хлорирования титана0,5 - 1,5 Карбонатный компонентОстальное Отход., пылеулавливания высокотемнератзф- . ного хлорирования титана содержит,%: хлористый 30-60, хлористое железо 15-35, хлористый магний 5-15, хлористый кальций 5-15, хлористый титан 5-20, хлористый кремний 10-25. При введении в сырьевую смесь отхода пылеулавливания высокотемпературного хлорирования титана эффективно подавляется возгонка хлора. Снижение возгонки хлора позволяет уменьшить 3 количество вводимых в сырьевую смесь хлоридов, н снижая-минерализующего эффекта и качества получаемого клинкера. Пример 1. Готовят сырьевую смесь при следующих соотнощениях компонентов, вес.%/глиноземистый компонент 32; хлорис тЪш кальций 10, карбонатный компонент 58. Гомогенизировашою смесь брикетируют под давлением 50 кгс/см. Полученные брикет обжигают 1ФИ 1150 С и изотермической вьздер ке 15 мин. Быстроохлажденный на воздухе клинкер подвергают прмолу до Syjj.3000 см после чего огфеделяют возгонку галогена по остаточному содержанию хлора в клинкере в % от введенного количества. Механические испытания цемента проводят на образцах -бапочках 1x1x3 ,35). Пример 2. Готовят сырьевую смесь при содержании компонентов, вес.%: глинозелтстый компонент 33; хлористый кальций 5; отход пылеулавливания 0,5; карбонатный компонент 61,5. Пример 3. Готовят сырьевую смесь содержании компонентов, вес.%: глиноземистый компонент 34; хлористый кальций 10; отход пылеулавливания высокотемпературного хлорирования титана 1; карбонатный компонент 55. Пример 4. Готовят сырьевую смесь щ)и содержании компонентов, вес.%: глиноземистый компонент 36; карбонатный компонент 47,5; хлористый кальций 15, отход пылеулавливания высокотемпературного хлорирования титана 1,5. Результаты исследования клинкера приведеНЬ1 в табл. 1 и 2. Таблица Г

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для полученияцЕМЕНТНОгО КлиНКЕРА | 1979 |

|

SU833685A1 |

| Способ получения портландцементного клинкера | 1977 |

|

SU700484A1 |

| Способ получения и состав белитового клинкера | 2020 |

|

RU2736592C1 |

| Сырьевая смесь для полученияцЕМЕНТНОгО КлиНКЕРА | 1979 |

|

SU808421A1 |

| Способ получения цемента на белитовом клинкере и полученный на его основе медленноотвердеющий цемент | 2020 |

|

RU2736594C1 |

| Сырьевая смесь для производствапОРТлАНдцЕМЕНТНОгО КлиНКЕРА | 1978 |

|

SU796205A1 |

| Сырьевая смесь для получения портландцементного клинкера | 1974 |

|

SU485986A1 |

| Сырьевая смесь для получения глиноземистого цемента | 1981 |

|

SU990713A1 |

| Сырьевая смесь для получения цементного клинкера | 1977 |

|

SU687018A1 |

| Сырьевая смесь для получения портландцементного клинкера | 1980 |

|

SU897729A1 |

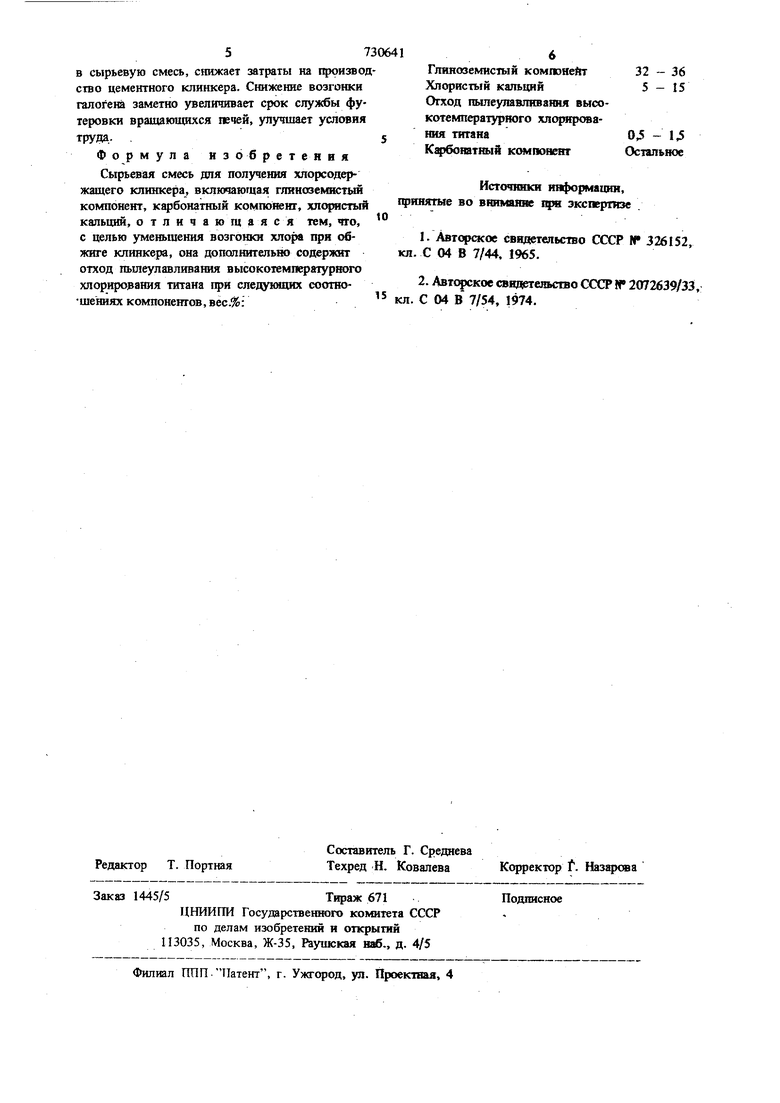

Результаты испытания клинкеров показьшают, что резкое уменьшение возгонки галогена (хлора) наблюдается при введении в хлорсодержащую сырьевую смесь добавки отхода55

щолеулавливания высокотемпературного хлорирования титана. При введении даже небольщих коптеств отхода пылеулавливания (0,5%) возгОнка хлора падает в 1,9 раза.

Таблица. 2

Механическая щючность образцов увеличивается, следовательно улзчшается качество получаемого цемента.

Прочность на сжатие увеличивается на 4,040%, прочность на изгиб - на 11-56%. Снижение летучести хлора позволяет уменьшить расход дорогого и дефицитного CaCl2. Уменьшение количества хлористого кальция, вводимого 5 730641 в сырьевую смесь, снижает затраты на произволство цементного клинкера. Снижение возгонки галогена заметно увеличивает срок службы футеровки вращающихся печей, улучшает условия труда. 5 Формула изобретения Сырьевая смесь для получения хлорсодержащего клинкера, включающая глиноземистый компонент, карбонатный компогоит, хж жстыйгфи кальций, отличающаяся тем, что, О с целью уменьшения возгонки хлора при обжиге клинкера, она дополнительно содержиткл. отход пылеулавливания высокотемпературного хлорирования титана при следукмцих соотнощенйях компонентов, вес.%: кл. 6 Глиноземистый компэяейт 32-36 Хлористый кальций 5-15 Отход нылеутавлнванвя высокотемпературного хлорярсюа™ титана 0 - 1 Кч5бонатный котиионент Остальное Источники информации, иятме во внимашю при экстртязе 1. Авторское свидетельство СССР If 326152 С 04 В 7/44. 1965. 2. Авторское сввдетеньсгво СССР ff 2072639/33, С 04 В 7/54, 1974.

Авторы

Даты

1980-04-30—Публикация

1977-11-21—Подача