1

Изобретение относится к промышленности строительных материалов, а имен-. но, к производству легких заполнителей, преимущественно из минеральных отходов угольной промьпиленности.

Известен способ производства заполнителей из отходов угледобычи р в:ведением в шихту органической связки и подмыленного шелока jtj, по которому добавку вводят как связующее вещее тво позвопяюшее гранулировать тонкомолоты отходы.

Недостатком способа является высокая неоднородность получаемого заполнителя вследствие недожега, низкая механическая прочность и высокая насыпная плотность, рваная поверхность материала, что ведет к перерасходу цемента.

Известен также способ получения заполнителей из углесодержащих материалов путем предварительной термообработки гранул в восстановительной среде, затем в окислительной среде и обжигом

В окислительной среде до содержания углеродалЮ, 5% 2J.

Недостатком этого способа является невозможность использования углесодержащих материалов с высоким содержанием углистых веществ из-за сложности регулирования содержания остаточнсь го углерода, который необходим для вспучивания шихты, так как является источником газовыделеню.

10

Наиболее близким к преплагаемому пяется способ производства легкогб зм107шителя (аглопорита) из отходов добычи н обогащения угля (минерапьйых

15 отходов угольной промышленности) с высоким содержанием углерода (5-35%) путем измельчения, гранулирования, предварительной термообработки в окисл тельной среде при 7ОО-1000 С в тече20ние 4 мин с последующим обжигом (спеканием). Г едварйтельная термообработка обеэспечнвает выжигание углерода до содержания его в продукте 9,8-10,5%

Полученный заполнитель обладает высокой прочностью и плотностью fi,

Цель изобретения - интенсификация процесса выжигания углерода и повышение вспучиваемое ти.

Это дост1П ается тем, что в сп(х:обе производства легкого запопнителя из минеральных отходов угольной промышленности с содержанием углерода 5-35% включающем измельчение отходов, гранулирование, предварительную термообработку в окислительной среде при 70ОЮрО С и последующий обжиг, перед гранулированием в отходы вводят кристаллогидраты сульфатов, а предваритель- ную термообработку проводят в течение ЗО-90 мин до остаточного содержания углерода 0,01-1,5%, в процессе обжига гранулы опудривают дисперсным огнеупорным материалом.

Для отходов угольной промышленности характерно, что углистое вещество высокодисперсно и равномерно распределено по всему объему минеральной части.

При введении кристаллогидратов, наприметр MgeO THrtO в водном растворе в молотые минеральные отходы угольной промышленности кристаллогидраты адсорбируются на поверхнос/и уг..истого вещества. При нагревании гранул отщепление воды кристаллогидратов (в отличие от физически связанной воды) в условиях повьпиенного парциального давления внутри гранул смещается в область более высоких температур (до ТОО-ЮОО С), в связи с чем продолжительность контакта молекул воды кристаллогидратов с поверхностью углистых веществ увеличивается при высоких темпэратурах и приводит к интенсивному окислению углерода по реакпии С+Н„О СО+Нд, + 37 ккал

Таким образом вода кристаллогидратов сульфатов действует на углерод как окислитель, в результате углерод интенсивно выгорает не только с поверхности гранул, но и изнутри, что обусловливает сокращение времени выжигания углерода.

После выжигания углерода полуфабрикат подвергают дальнейшему обжигу при температуре до .1.35 О С для его вспучивания. В процессе обжига MgSO разлагается с выделением газов, которые являются дополнительным вспучивающим агентом. Поэтому в описываемом способе содержание остаточного углерода после выжигания может быть снижено до 0,01%, что облегчает контроль содержания остаточного углерода.

Интенсивное ьыгоракио углерода способствует раннему появлению внутри гранул жидкой фазы, котор.-гя, разрывая корочку гранул, обвопакивает ее поверкность и способствует прил танию гранул. Лля предотвращения прилипания гранул друг к другу гранулы опудривают дисперсным огнеупорным материалом.

Предлагаемый способ осуществляют

следующим .образом.

Минеральные отходы угольной промышленности размалывают в шахтной или шаровой мельнице до тонины менее 1 мм. В полученный порошок известными

способами вводят кристаллогидрат в количестве 2-5% по массе сухого вещеет ва (, 7Н2О), предварительно рас-рворенный в воде, смесь доводят до формовочной влажности и гранулируют на

ленточном прессе. Сформированные гранулы полуфабриката подсушивают в сушильном барабане до влажности/ 1О% и подают для выжигания углерода в печь псевдоожиженного слоя, где полуфабрикат

выдерживают ЗО-9О мин при 7ОО1ООО С. Затем гранулы подают на обжиг во вторую вращающуюся печь, где их опудривают огнеупорным дисперсным материалом, например, каолином.

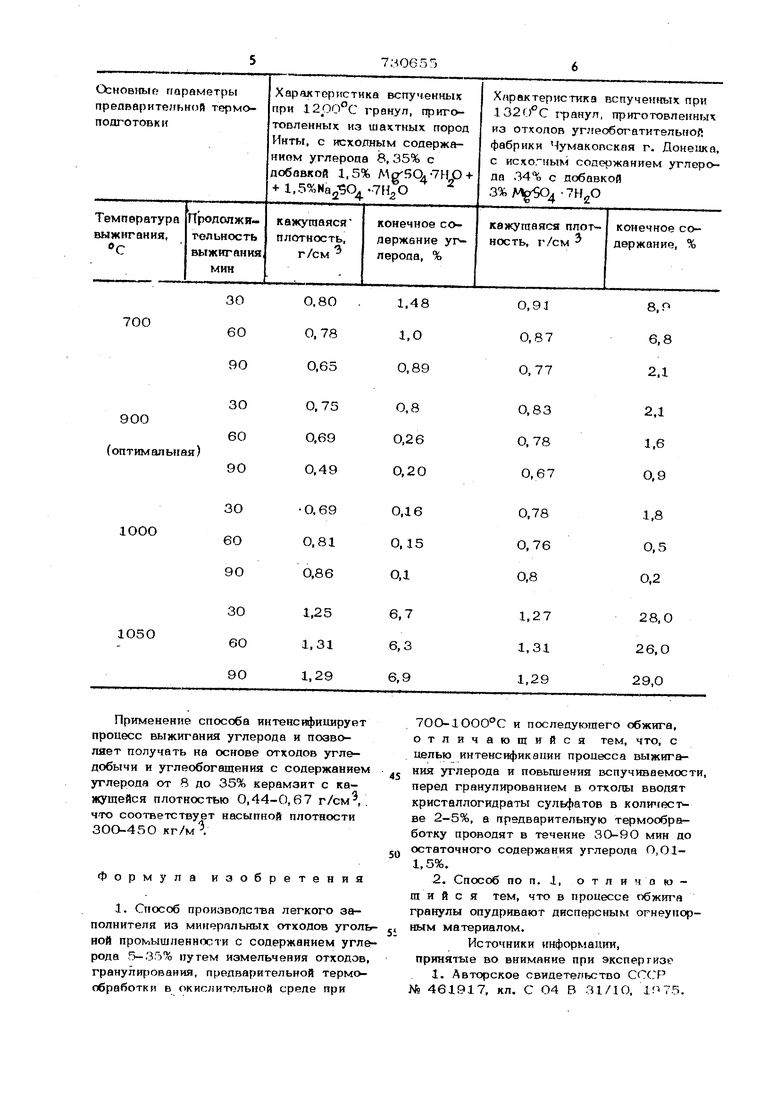

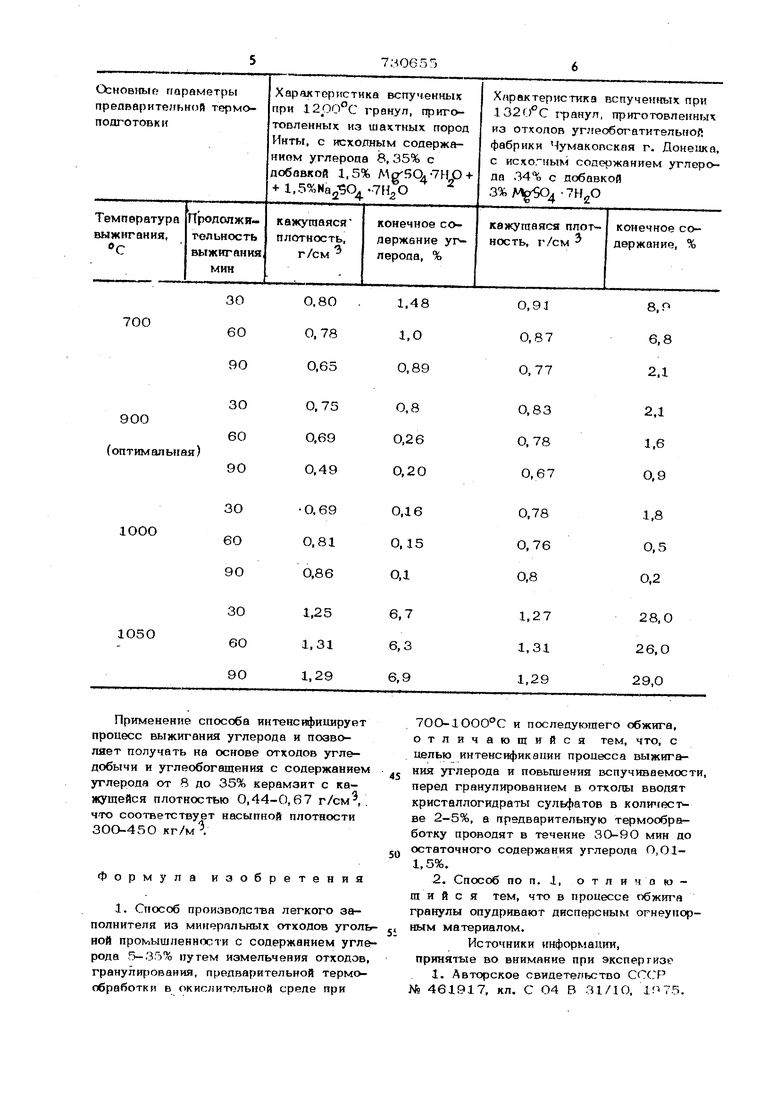

Пример. Шахтную породу Идты с содержанием углерода 8, 35%, невспуч вающуюся при обжиге известными спосо-, бами То 1-2-1,31 г/см) и отход углеобогатительной фабрики Чумаковская

Донецка с содержанием углерода 34% (кажущаяся плотность после обжига лэвестными способами 1,03 г/см ) измельчают в шаровой мельнице до прохождения через сито 1 мм, затем из порошка формуют гранулы с добавкой 3% MgSO; Н О в отходы Чумаковской фабрики и 1,5% М§вЭф 7Н2О+ l,5%Na2,SO -7Н О в шахтную породу Инты. Свежесформированные гранулы опудривают каолином.

После подсушки до постоянного веса гранулы подвергают выдержке в oKwcnviтельной среде при 700, 900, 1000 и 1О50с в течение ЗО, 6О и 90 мин

для выжигания углерода. Затем гранулы обжигают при оптимальной температуре . (12ОО для породы Инты и 132ОС для отходов Чумаковской фабрики). Для обжигаемых гранул замеряют кажущуюся

плотность углерода.

Технологические параметры осуществления способа и характеристика легкого заполнителя представлены в таблице. Применение способа интенсифицирует процесс выжигания углерода и позволяет получать на основе отколов угледобычи и углеобогашения с содержанием углерода от 8 до 35% керамзит с кажущейся плотностью 0,44-0,67 г/см, . что соответствует насыпной плотности ЗОа-450 кг/м. Формула изобретения 1. Способ произволе1ва легкого заполнителя из минеральных отходов уголь ной промышленности с содержанием угле рода 5-35% путем измельчения отходов гранулирования, предварительной термообработки в окислительной среде при 7ОО-1ООО°С и последующего обжига, отличающийся тем, что, с целью интенсификации процесса выжигания углерода и повьпиения вспучиваемости, перед гранулированием в отхоль вводят кристаллогидраты сульфатов в ве 2-5%, а предварительную термообработку проводят в течение ЗО-9О мин до остаточного содержания углерода О,О11,5%. 2. Способ по п. 1, о т л и ч о (О ш и и с я тем, что в процессе обжига гранулы опудривают дисперсным огнеупорным материалом. Источники информации, принятые во внимание при экспергизо 1. Авторское свидетельство СССР № 461917, кл. С О4 В 31/1О, .

2. Заявка ФРГ № 2315844, кл. С О4 В 21/00, опублик. 1969.

7306558

3. Авторское свидетельство СССР № 548586, кл, С О4 В 31/02, 1975 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения легкого заполнителя | 1980 |

|

SU925908A1 |

| Способ производства легкого заполнителя | 1989 |

|

SU1726422A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГКОГО ЗАПОЛНИТЕЛЯ ДЛЯ БЕТОНА | 1994 |

|

RU2082688C1 |

| Способ производства заполнителя из углесодержащего глинистого сырья | 1983 |

|

SU1161494A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГКОГО ЗАПОЛНИТЕЛЯ | 2003 |

|

RU2232141C1 |

| СПОСОБ УТИЛИЗАЦИИ ЗОЛЫ | 2001 |

|

RU2294905C2 |

| Способ изготовления пористого заполнителя | 1978 |

|

SU785263A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАПОЛНИТЕЛЯ ДЛЯ БЕТОНА | 1993 |

|

RU2077517C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМОСИЛИКАТНОГО НЕОСТЕКЛОВАННОГО ПЕСКА | 1996 |

|

RU2090528C1 |

| Способ изготовления легкого заполнителя | 1978 |

|

SU734162A1 |

Авторы

Даты

1980-04-30—Публикация

1978-01-04—Подача