известному способу остаточная объемная деформация изделий может достигать 10%.

Целью предлагаемого изобретения является сокраш,ение технологического процесса и обеспечение стабильност1и свойств пенополистирола.

Поставленная цель достигается тем, что в известном способе получения пенополистирола путем предварительного вспенивания гранул полистирола в несколько стадий до насыпной объемной массы 8- 12 KziM, вылеживания предварительно вспененных лранул, их последуюп его формования, охлаждения и выдерж1ки отформованных изделий на воздухе, отформованные изделия после охлаждения выдерживают в среде нагретого до 50-80° С воздуха в течение 3-10 ч.

Нагретый до ;50-80° С воздух сравнительно быстро проникает во внутрь ячеек гранул полистирола через их тонкие полимерные стенки, раздвигая и распрямляя последние, в .результате изделие восстанавливает свои первоначальные размеры (размеры внутренней конфигурации формы). Происходит своеобразное накачивание воздухом изделия, за счет этого устраняется его усадка.

Выдержка отформованных изделий в интервале 50-80° С обосновывается тем, что CBbiuie 80° С наряду с ликвидацией усадки пенопласта начинается его деформация, усиливающаяся по мере дальнейшего повышения т&мпературы, а при температуре воздуха ниже 50° С не обеспечивается стабильность в достижении эффекта восстановления пенопласта после усадки.

После такой обработки воздухом изделия направляются непосредственно на склад готовой продукции, причем никакого хчополнительного охлаждения не требуется, так как, находясь в воздушносухой среде с 80-50° С в течение 3-10 ч, изделия из полпстирольного пенопласта не успевают сколько-нибудь нагреться ввиду низкого теплоусвоения полистирольного пенопласта, еоставляюшего 0,44-0,55 ч °С, после извлечения изделий из среды нагретого до 50-80° С воздуха они имеют 20-

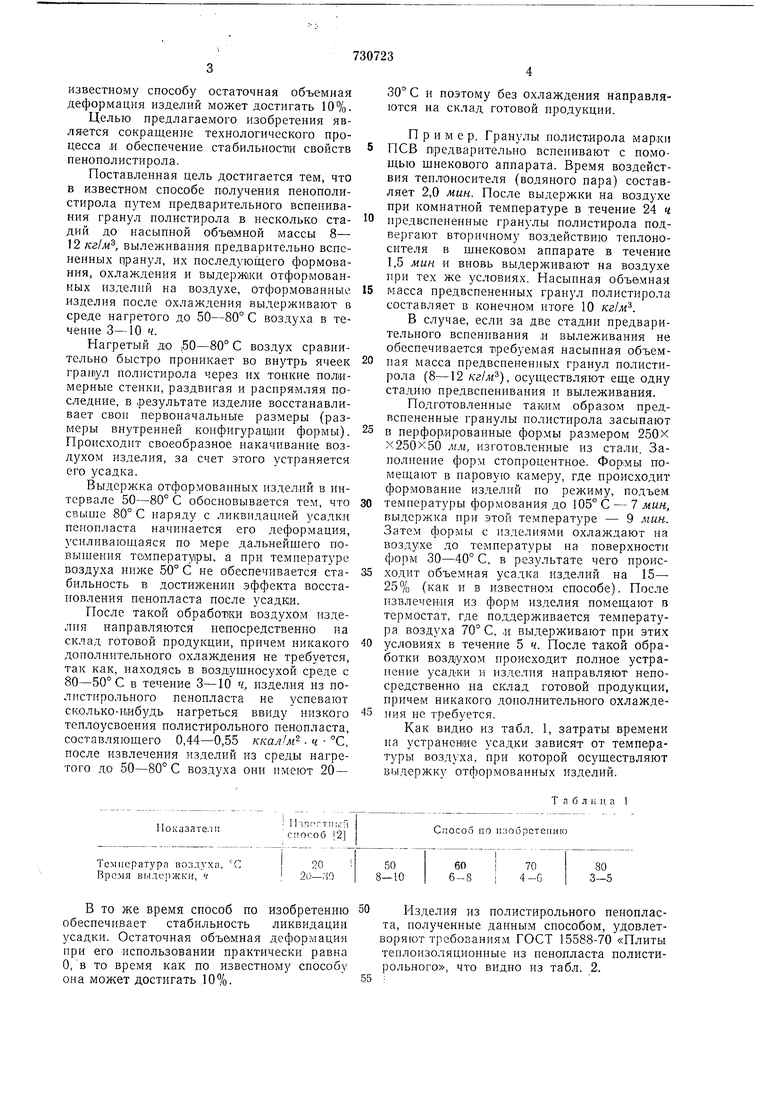

Показате.и

Темиератзра воздуха, С

Время ВЫД01)ЖКИ, ч

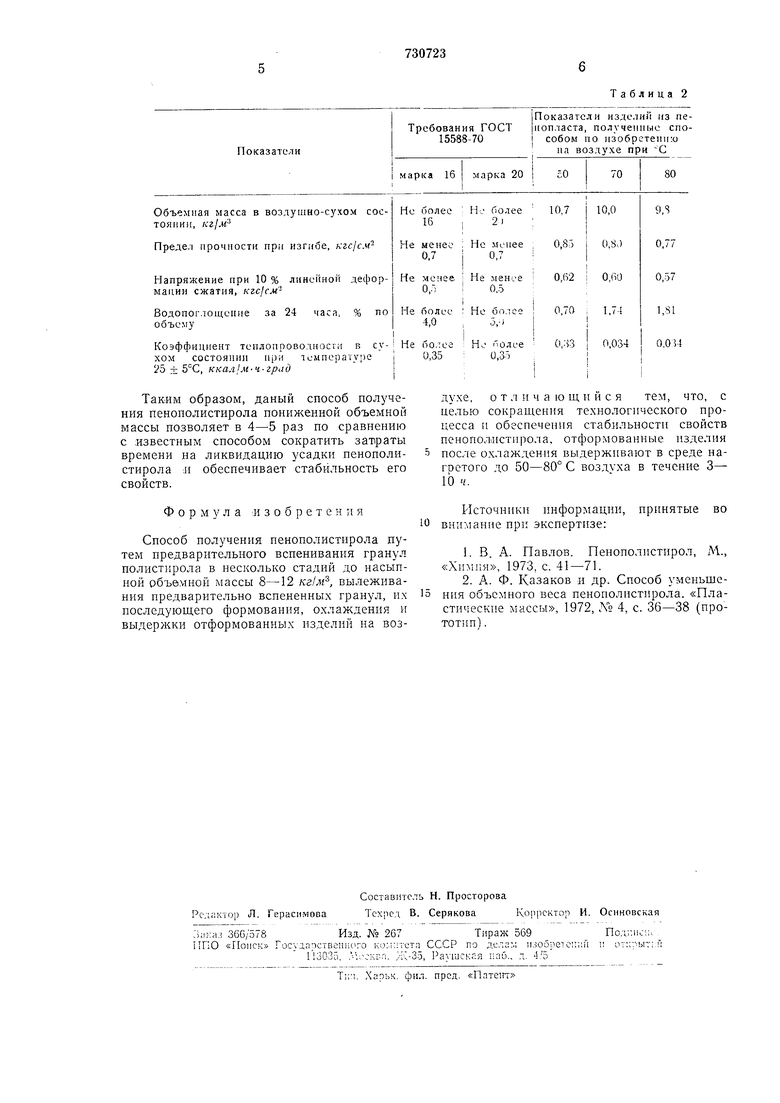

В ТО же время способ по изобретению50 Изделия из полистирольного пенопласобеспечивает стабильность ликвидациита, иолученные данным способом, удовлетусадки. Остаточная объемная деформацияворяют требованиям ГОСТ 15588-70 «Плиты

при его использовании практически равнатеплоизоляциоиные из пенопласта полисти0,в то время как по известному способурольного, что видно из табл. 2.

она может достигать 10%.55

30° С и поэтому без охлаждения направляются на склад готовой продукции.

Пример. Гранулы полистирола марки пев предварительно вспенивают с по.мощью шнекового аппарата. Время воздействия теплоносителя (водяного пара) составляет 2,0 мин. После выдержки на воздухе при комнатной температуре в течение 24 ч иредвспененные гранулы полистирола подвергают вторичному воздействию теплоносителя в шнековом аппарате в течение 1,5 мин и вновь выдерживают на воздухе при тех же условиях. Пасыпная объемная масса предвспененных гранул полистирола составляет в конечном итоге 10 кг/м.

В случае, если за две стадии предварительного вспенивания .и вылеживания не обеспечивается требуемая насыпная объемная масса предвспененных гранул полистирола (8-12 кг/м), осуш,ествляют еще одну стадию предвспенивания и вылеживания.

Подготовленные таким образом предвспененные гранулы полистирола засыпают

5 в перфорированные фор.мы размером 250х Х250Х50 мм, изготовленные из стали. Заполнение форм стопроцентное. Фор1мы помещают в паровую камеру, где происходит формование изделий по режиму, подъем

температуры формования до 105° С - 7 мин, выдержка при этой температ фе - 9 мин. Затем формы с изделиями охлаждают на воздухе до температуры на поверхности форм 30-40° С, в результате чего происходит объемная усадка изделий на 15- 25% (как и в известном способе). После извлечения из форм изделия помещают в термостат, где поддерживается температура воздуха 70° С, и выдерживают при этих

0 условиях в течение 5 ч. После такой обработки воздухом происходит полное устранение усадки и изделия направляют непосредственно на склад готовой продукции, причем никакого дополнительного охлаждения не требуется.

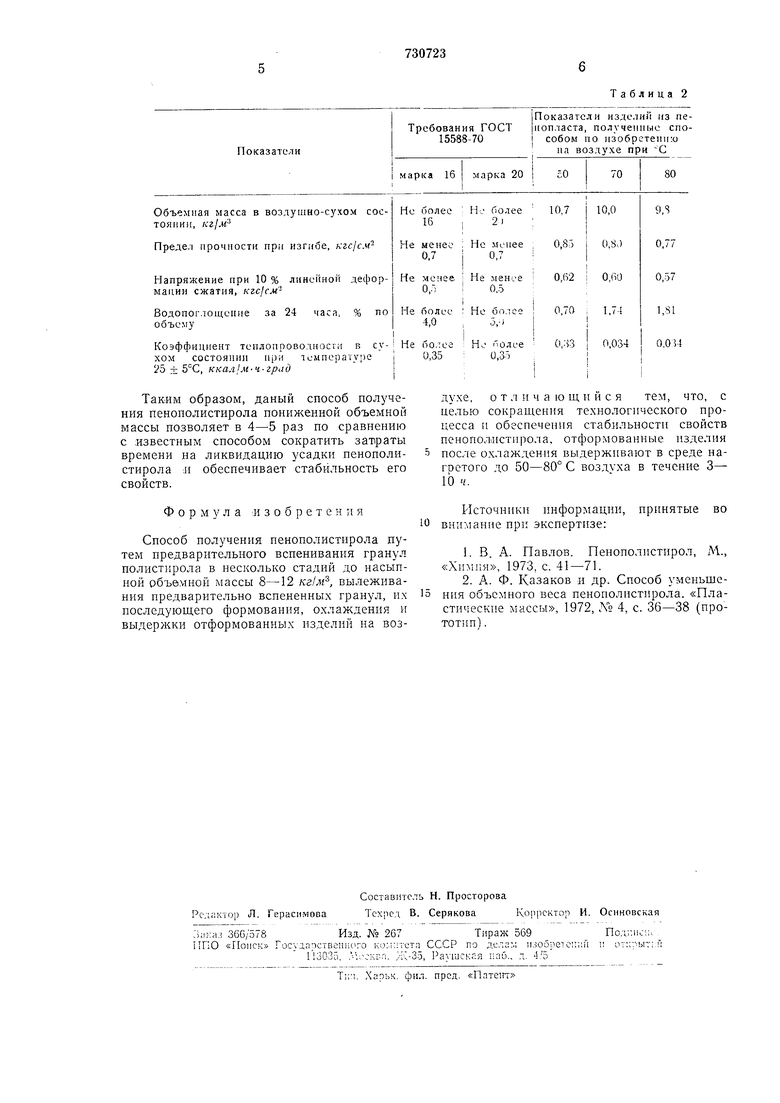

Как видно из табл. 1, затраты времени на устранение усадки зависят от температуры воздуха, при которой осуществляют вы,т,ержку отформованных изделий.

т а б л ii и а 1

Показатели

Таблица 2

Показатели изделн1 | из пенопласта, получемпыо способом по пзобретепию 11Л воздухе при С

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения пенополистирола | 1980 |

|

SU891462A1 |

| Линия для изготовления гранул пенополистирола | 1980 |

|

SU870168A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИСТИРОЛЬНОГО ЗАПОЛНИТЕЛЯ ДЛЯ БЕТОННОЙ СМЕСИ И СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИСТИРОЛБЕТОННЫХ ИЗДЕЛИЙ | 1995 |

|

RU2100322C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕНОИЗДЕЛИЙ | 1992 |

|

RU2050282C1 |

| Способ получения пенополистирола | 1983 |

|

SU1199768A1 |

| СПОСОБ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ ВСПЕНИВАЮЩИХСЯ ПОЛИМЕРОВ С ИСПОЛЬЗОВАНИЕМ МИКРОВОЛНОВОГО ИЗЛУЧЕНИЯ | 2005 |

|

RU2328375C2 |

| Способ непрерывного производства плит из гранул суспензионного пенополистирола | 1990 |

|

SU1752572A1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕКОМКУЮЩЕГОСЯ ВСПЕНИВАЮЩЕГОСЯ ПОЛИСТИРОЛА | 1987 |

|

SU1462759A1 |

| СПОСОБ ГЕРМЕТИЗАЦИИ ВОЛНОВОДНЫХ СВЧ-УСТРОЙСТВ | 2011 |

|

RU2475901C2 |

| Способ изготовления изделий из гранул суспензионного полистирола | 1979 |

|

SU905109A1 |

Объемная масса в воздушно-сухом состоянии, KZJMПредел прочности при изгибе, KICJCMНапряжение при 10 % линейной деформации сжатия, кгс/см

Водопоглощение за 24 часа, % по объему Коэффициент теплопроводносгп в су- : Н хом состоянии при температуре i 25 ± , ккал1м-ч-град Таким образом, даный способ получения пенополистирола пониженной объемной массы позволяет в 4-5 раз по сравнению с известным способом сократить затраты времени на ликвидацию усадки пенонолистирола л обеспечивает стабильность его свойств. Формула изобретения Способ получения ненополистирола путем предварительного вспенивания гранул полистирола в несколько стадий до насыпной объемной массы 8-12 кг/лг вылеживания предварительно вспененных гранул, нх последующего формования, охлаждения и выдержки отформованных изделий на воздухе, отличающийся тем, что, с целью сокращения технологического процесса и обеспечения стабильности свойств пенопол.истирола, отформованные изделия после охлаждения выдерживают в среде нагретого до 50-80° С воздуха в течение 3- 10 ч. Источники информации, принятые во внимание при экспертизе: 1.В. А. Павлов. Пенополистирол, М., «Хилп.я, 1973, с. . 2.А. Ф. Казаков н др. Способ уменьшения объемного веса пенополистирола. «Пластические массы, 1972, До 4, с. 36-38 (прототип) .

Авторы

Даты

1980-04-30—Публикация

1977-12-26—Подача