1

Изобретение относится к черной металлургии и литейному производству, в частности к низколегированным сталям.

Наиболее близкой к предлагаемой является сталь 1, содержащая, вес.%:

Углерод .0,12-0,18

Кремний0,5-0,70

Марганец1,1-1,3

Молибден0,1-0,2

Медь0,6-0,8

Ванадий0,03-0,08

Титан 0,01-0,05 Алюминий0,01-0,05

Кальций0,001-0,02

ЖелезоОстальное

Известная сталь имеет следующие механические свойства: Предел прочности, кг/мм

47

Предел текучести, кг/мм

30

Относительное

16 45 удлинение, % Относительное сужение, % Ударная вязкость, кгм/см

(54) СТАЛЬ

20С

18

при +

при - 14 Недостатками известной стали , являются низкие механические свойства и ударная :вязкость.

Цель изобретения - повьнаение механических свойств и ударной вязкости стали.

.« Цель достигается тем, что сталь, содержавдая углерод, кремний, марганец, алюминий, титан, ванадий, кальций и железо, дополнительно содержит редкоземельные металлы, иттрий и барий при следующем соотношении компонентов, вес.%:

Углерод0,14-0,20

Кремний0,4-0,6

Марганец1,0-1,4

Алюминий0,03-0,06

20

Титан . 0,01-0,03 Ванадий0,01-0,05

Кальций0,005-0,05

Редкоземельные

металлы0,,05

25

Иттрий , 0,001-0,02 Барий 0,005-0,03

ЖелезоОстальное

в качестве примесей сталь может 30 содержать медь , хрЬм и никель не

более 0,030%, фосфор и серу не более 0,035% каждого.

Из слитков массой по 50 кг, вырезают темплеты для исследования структуры и заготовки для испытания механических свойств. Заготовки проходят нормализацию и высокий «отпуск.

Результаты испытаний показывают, что предлагаемая сталь имеет мелкое аустенитное зерно, низкую загрязненность неметаллическими включениями. Наряду с более высокой про 1ностью, стгшь имеет более высокую пластичность ударную вязкость при комнзу.ной температуре по сравнению с известной сталью.

Испытания механических свойств сталей при высоких температурах на

установке ИМАШ 20-75 показывают, что пластичность предлагаемой стали пои температуре прокатки достаточно высока, что указывает на высокую технологичность стали.

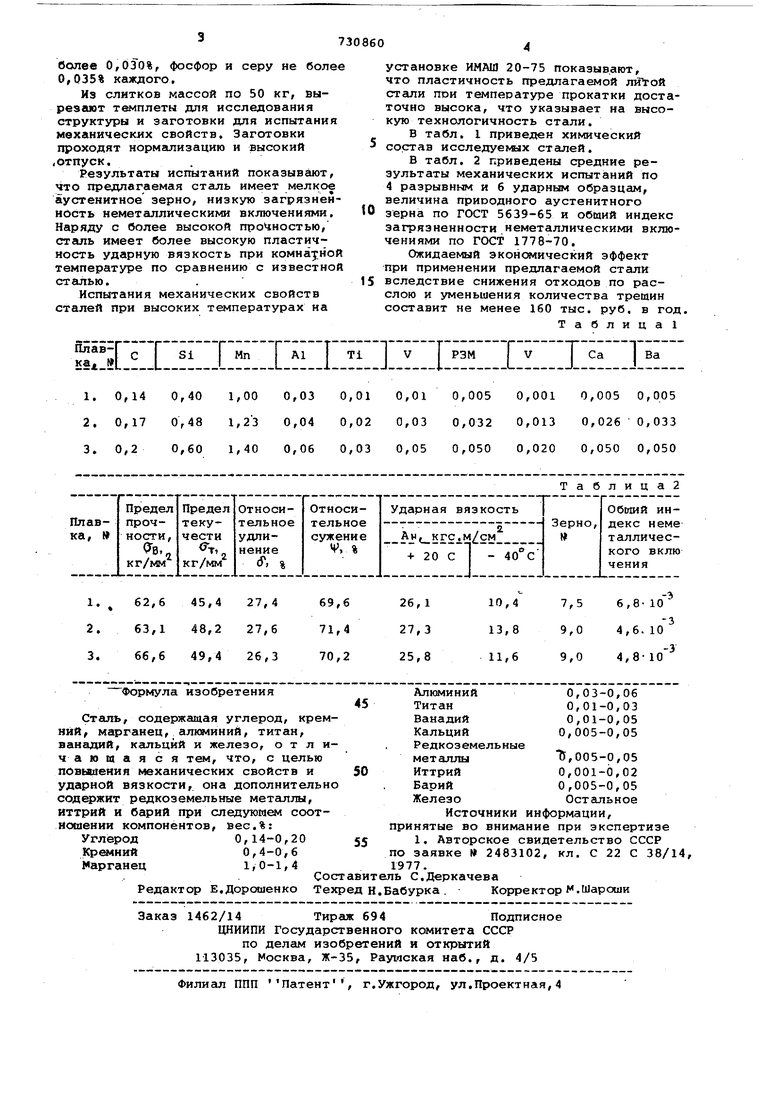

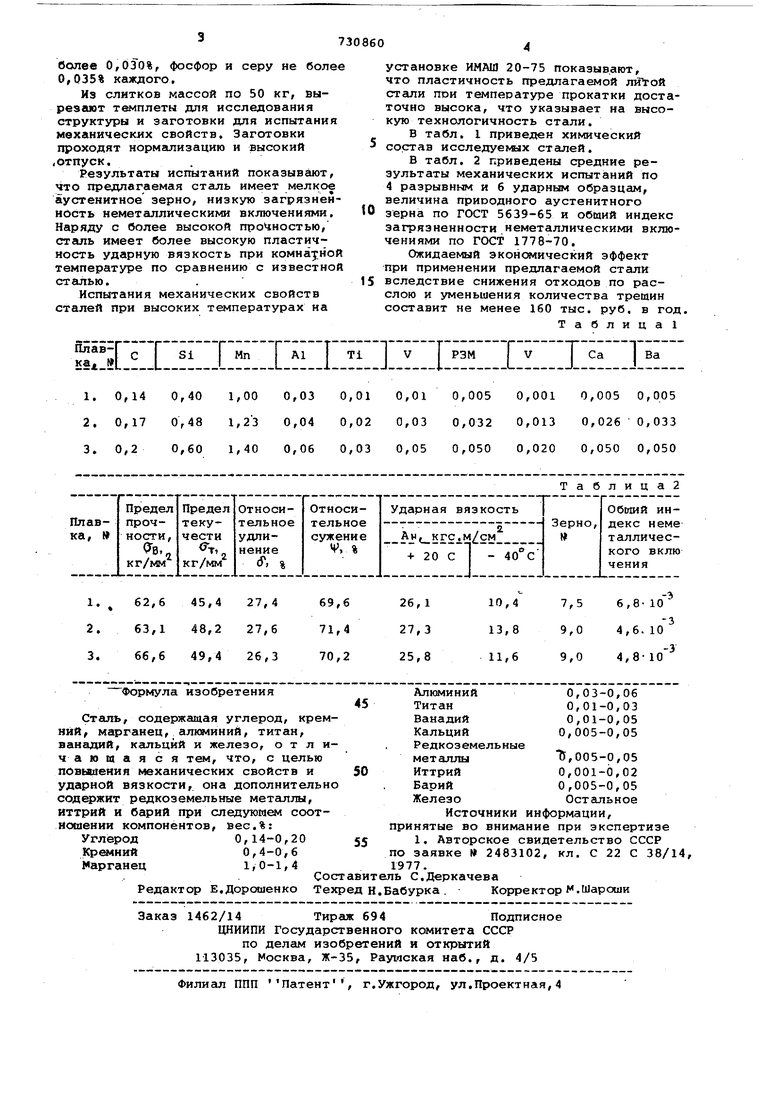

В табл. I приведен химический состав исследуемых сталей.

В табл. 2 приведены средние результаты механических испытаний по 4 разрывным и б ударным образцам, величина приоодного аустенитного зерна по ГОСТ 5639-65 и общий индекс загрязненности неметаллическими включениями по ГОСТ 1778-70.

Ожидаемый эконсмический эффект при применении предлагаемой стали вследствие снижения отходов по расслою и уменьшения количества трешин составит не менее 160 тыс. руб. в год

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Сталь | 1983 |

|

SU1109467A1 |

| Сталь | 1977 |

|

SU692897A1 |

| Смесь для обработки стали | 1980 |

|

SU933725A1 |

| Хладостойкая высокопрочная сталь | 2020 |

|

RU2746598C1 |

| ВЫСОКОПРОЧНАЯ НЕМАГНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2018 |

|

RU2683173C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2005 |

|

RU2295587C1 |

| ВЫСОКОАЗОТИСТАЯ НЕМАГНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2011 |

|

RU2451765C1 |

| АУСТЕНИТНО-ФЕРРИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ | 2019 |

|

RU2700440C1 |

| КОНСТРУКЦИОННАЯ СТАЛЬ | 1992 |

|

RU2023048C1 |

| СТАЛЬ | 1991 |

|

RU2016127C1 |

Авторы

Даты

1980-04-30—Публикация

1977-12-19—Подача