(54) СПОСОБ СУШКИ И ГРАНУЛЯЦИИ

12 Изобретение от носится к технике сушки суспензий в лсевдоожяженном .слое и :может быть использовано в химической, металлургической и других отраслях промышленности при переработке нетермостойких и легкоплавких ;мате,р;иалов. Известен спосо:б сушки нетермостойких материалов в псевдоож.ижен;ном слое путем лульсируюшей подачи раствора 1. При этом температура слоя колеблется в пределах величин, меньших или больших температуры плавления материалов. Недостатками известного способа являются возможиость ллавления материала и нарушение процесса. Известен также юпособ сушки и грануляции нетермостойких ,и легкаплав1сих материалов иутем их распыления в слой гранул, псевдоожижаемый теплоносителем, имеюдхим температуру, превышаюшую температуру разложения материала 2. Недостатками этого способа являются возможность разложения и расплавления материала в зоне ввода теплоносителя, Что приводит к нарушению стабильности процесса и ухудшению качества получаемы.х гранул. Цель изобретения - интенсификация процесса сушки и повышение качества грануляции. Поставленная цель достигается тем, что в суспензию вводят добавку в виде термостойкого вешества в кол,ичестве от 50 до 100% по отношению к весу высЗшенного материала. В качестве добавки применительно к сушке суспензий системы газоочистки вторичного свинцового производства используют хлориды натрия и калия и сульфат цинка, а также отработанные хлоридносульфатные р.астворы электролиза. Способ осушествляется следуюшим образом. В отдельном резервуаре готовят исходную суспензию, состоящую из легкоплавких веществ системы газоочистки 1вторичногс1 свинцового про,изводства и термостойкил добавок, например, хлоридов натрия, калия и сульфата цинка, подаваемых IB сухом виде или в виде растворов лри весово.м соотношении шлама и термостойкого вещества, в пределах от 2 : 1 до 1 : I, или в виде отработанных хлоридно-сульфатлых pacTBOpoi; при таком же их весовом соотношении. Приготовленную суспензию насосами подают в печь кипящего слоя, а снизу через ешетку подают со скоростью около 1,1 нм/с (о.беспечивающей нормальное псевдоол ижение) теплоноситель, например, сжатыл воздух с температурой 730-750°С. Температуру кипящего слоя поддерживают около 160-170° С (няже температуры плавления обрабатываемого материала, равной 190- 220°).

Получаемые в процессе сушки гранулы прио:брета1от прочность за счет паЛ|ИЧ1 я в них термостойкого .материала и не подвергаются оплавлеиию при воздействии высоких температур теплоносителя в близлежащей к решетке зоне кппя:щего слоя.

Температура подаваемого под решетку теплоносителя определяется количеством вводимых в суспензию добавок термостойкого вещества, увеличение их количества иозволя ет повы1аить температуру теплоносителя, .повышая тем самым удельную производителыность процесса.

Верхний предел тем.иературы (750° С) ог.раличен возможностью разложения добавляемых хлоридов т сульфатов.

Указанное соотношение исходного леп-юплавкого материала и термостойкого вещества обеспечивает термостойкость получаемых -гранул лри температурах 250-750° С и .необходимое содержание свипца в гранулах не менее 30%.

В качестве термостойких добавок могут быть .испо.льзовапы инертные вещества, химические соединения и простые вещества, не образующие с исходным матер.иалом еще более легконлазких соедпнен.ий, или материалы, содержащие ценные элементы, которые ири переработке гра1нул могут быть извлечены в отдельный :продукт.

До бавка термостойких веществ в исходную суспензию может быть введена в твердом или сухом виде, а также в виде растворов и суспензий.

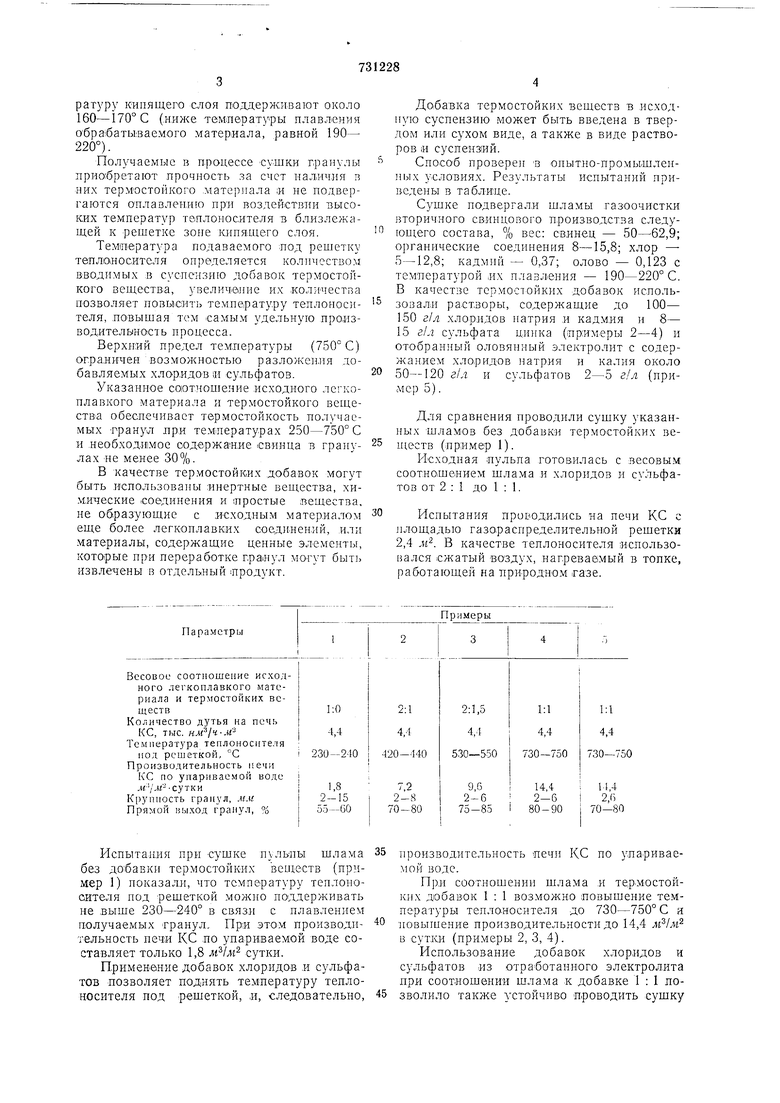

Спосо б проверен в онытно-промы-шлеиных условиях. Результаты испытаний нриведены в таблице.

Сушке подвергал.и шламы газоочистки вторичного свинцового производства следующего состава, % вес: свинец - ,9; органические соединения 8-15,8; хлор - 5-12,8; кадмий - 0,37; олово - 0,123 с температурой их плавления - 190-220° С. В качестве термостойких добавок использовали растворы, содержащие до 100- 150 г/л хлоридов натрия .и кадм.ия и 8- 15 г/л сульфата цинка (примеры 2-4) и отобранный оловянный электролит с содержанием хлоридов натрия и калия около 50-120 г/л и сульфатов 2-5 г/л (пример 5).

Для сравнения проводили сушку указанных щламоз без добавки термостойких веществ (пример 1).

Исходная пульпа готовилась с весовы.м соотношением шлама и хлоридов и с}льфатов от 2 : 1 до 1 : 1.

Испытания ирородил.ись на печи КС с площадью газо.расиределительиой решетки 2,4 м. В качестве теплоносителя использовался сжатый -воздух, нагреваемый в топке, работающей на природном газе.

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта агломерации свинецсодержащих материалов | 1981 |

|

SU945208A1 |

| СИНТЕТИЧЕСКИЙ СЫРЬЕВОЙ МАТЕРИАЛ ДЛЯ ПРОИЗВОДСТВА СТЕКЛА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2006 |

|

RU2305665C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕНОСТЕКЛОКЕРАМИКИ | 2006 |

|

RU2374191C2 |

| Способ гранулирования сульфатных калийных удобрений | 1982 |

|

SU1068155A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ХЛОРИСТОГО КАЛЬЦИЯ | 2007 |

|

RU2370443C2 |

| ГРАНУЛЫ ПЕНОПОЛИСТИРОЛА С УПРОЧНЯЮЩЕЙ ОБОЛОЧКОЙ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2542302C2 |

| СПОСОБ ПЕРЕРАБОТКИ НЕКОНДИЦИОННЫХ ЖЕЛЕЗО- И ЦИНКСОДЕРЖАЩИХ ОТХОДОВ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2009 |

|

RU2404271C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЦИНКСОДЕРЖАЩИХ ОТХОДОВ ЧЕРНОЙ МЕТАЛЛУРГИИ | 2005 |

|

RU2306348C1 |

| Установка для гранулирования порошкообразных многокомпонентных материалов | 1987 |

|

SU1491558A1 |

| Шихта для изготовления стеклокерамического пропанта | 2021 |

|

RU2763562C1 |

Параметры

Весовое соотношение исход кого легкоплавкого материала и термостойких веществ

Количество дутья на печ; КС, тыс. HJ.f14-м

Температзра теплоносителя под решеткой, °С

Производительность печи КС по упаривае.мой воде Л/.u--сутки

Крупность гранул, мм

Прямой вы.ход гранул.

Испытания при -сушке п ль-пы шлама без до:бавки термостойких веихеств (пример 1) иоказали, что температуру теплоиооителя иод -решеткой по1.ддерживать не выше 230-240° в связи с плавлением получаемых гранул. При этом производительность печи КС .по упариваемой воде составляет только 1,8 сутки.

Применение добавок хлоридов .и сульфатов позволяет поднять температуру теплоносителя под решеткой, и, следовательно.

производительность печи КС по упариваемой воде.

П)и соотношении шлама .и тер.мостойких добавок 1 : 1 возможно повышение температуры тепло.носителя до 730-750° С я повышение производительности до 14,4 в сутки (примеры 2, 3, 4).

Использование добавок хлоридов и сульфатов из отработанного электрол.ита при соотпошении шлама к добавке 1 : 1 позволило также устойчиво проводить сушку

,и удерживать температуру теплонО:Сителя ПОД решеткой на уровне 730-750.

Таким образом, применение термостойких добзвок позволило повысить стабильность процесса и за счет поддержания в слое постоянных скоростей теплоносителя (около 1,1 H.w/c) получить качественные гранулы с равномерной крупностью в пределах 2-6 мм и с заданнЫ:М химическим составом. Прямой выход гранул составил 80-90%. Полученные гранулы могут далее перерабатываться любым металлургическим способом; как способом агломерации, так и вальцевания и электроплавки.

Формула изобретения

Способ сушки и грануляции нетермостойких и легкоплавких материалов, преимущественно суспензий системы газоочистки вторичного свинцового производства, путем их распыления в слой гранул, псевдоожяжаемый теплоносителем, имеющим

температуру, превышающую температуру разложения материала, отличающ.ийс я тем, что, с целью интевсификации процесса сушки и повышения качества грануляции, в суспензию .вводят добавку в виде термостойкого вещества в количестве от 50 до 100% по отношению к весу высушенного Материала.

Источники информации,

принятые во внимание при экспертизе:

Авторы

Даты

1980-04-30—Публикация

1978-09-25—Подача