(54) СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ ПРЕИМУЩЕСТВЕННО МНОГОКРАТНОГО Изобретение относится к литейному производству в частности к составам смесей, используемых для изготовления попупостоянных литейных форм. Нанбсяее близкой по технической сущности и достигаемому результату являегрся смесь для изготовления литейных , преимущественно многократного использования, содержащая графит молотый, огнеупорную глину, корунд, магнезитокромит и ортофосфорнута кислоту |l. Известная смесь характеризуется недостаточной высокой прочностью и повышенной теплопроводностью,что приводит к отбвпу тонкостенных чугунных отливок, а также недостаточной точности получаемого литья, следствием чего являются повышенные припуски на механическую обработку отливок. Цель изобретевмя - повышение прочности в сыром состоянии н после обжига предотвращение атбела тонкостенных чугунных отлнвок и повышение точности литья. ИСПОЛЬЗОВАНИЯ Дгш достижения поставленной дели смесь для изгспчэвления литейных форм, преимущественно многократного использования, включающая графит, огнеупорную глину, корунд, магнезитохромит, ортофоофорную кислоту, дополнительно содержит мопотьй шамот при следующем соотношении ингредиентов, об. %; Огнеупорная глина12-18 Корунд9-11 Магнезитахромит5-7 Ортсфосфорная кислота 14-16 Молотый шамот8-28 ГрафитОстальное., При содержании молотого шамот ниже нижнего предела снижается прочность форм и ухудшается точность отливок, а при содержании его выше верхнего предела снижается .термостойкость смеси и сокращается срок службы формы. Формирование прочности в сыром состоянии определяется реакциями, протекающими между ортофосфорной кислотой, 373 окисью магния в составе хромомагнезита и мелкодисперсными частицами глины. Предпочтительно использовать ортофос.форную кислоту плотностью 1,45-1,55г/С так как при меньшей плотности происходит переувлажнение смеси и налипание ее на оснастку, что снижает качество поверхности форм, а при большей плотности увеличивается вязкость смеси, снижается ее текучесть и ухудшается качество отпечатка модели при формообразовании. Повышение содержания хромомагнезита сверх обусловленного предела приводит к сокрашению живучести смеси, что ухудшает условия качественного формообразования. Повышение содержания глины сверх обусловленного предела ведет к образован1ню трещин в форме при усадке глины, а снижение ее содержания ниже нижнего предела приводит к погтере прочности смеси в сыром состоянии. Шамот

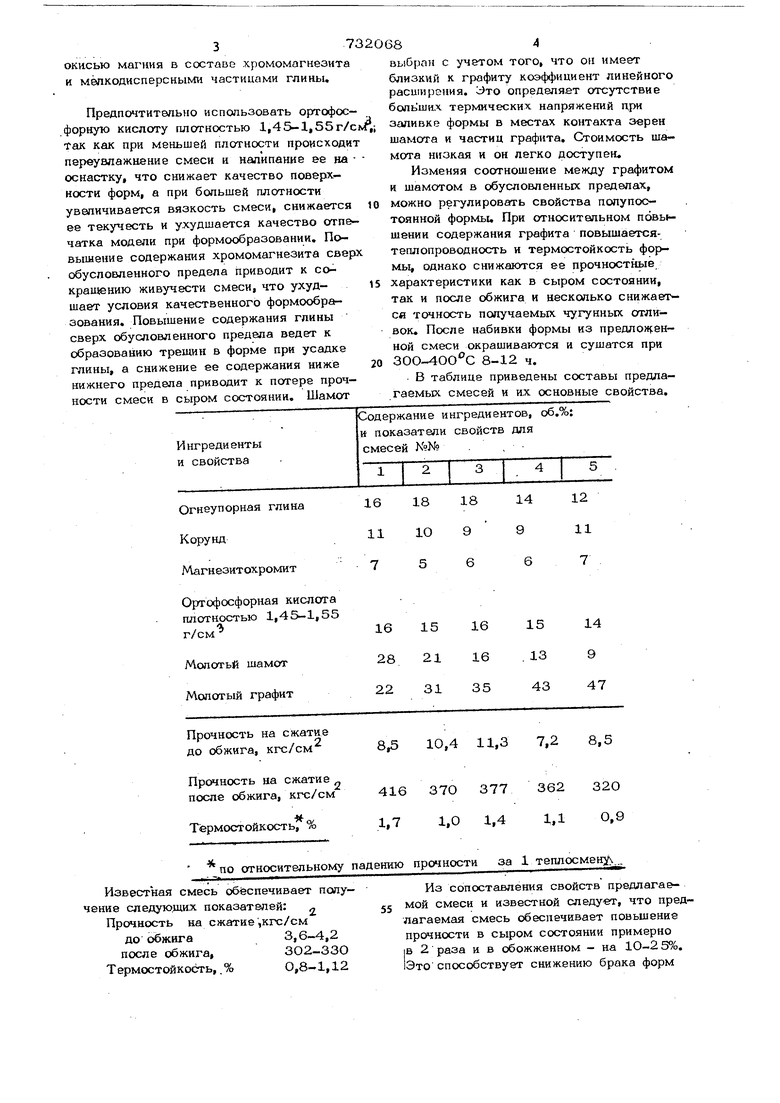

Ингредиенты и свойства

Содержанке ингредиентов, об.%: и показатели свойств для смесей №№ . 68А с учетом того, что он имеет близкий к графиту коэффициент линейного расширения. Это определяет отсутствие бопьшнх термических напряжений дри заливке формы в местах контакта зерен шамота и частиц графита. Стоимость шамота низкая и он легко доступен. Изменяя соотношение между графитом и шамотом в обусловленных пределах, можно регулировать свойства полупоотоянной формьи При относительном повышении содержания графита повышаетсятеплопроводность и термостойкость формы, однако снижаются ее прочностные характеристики как в сыром состоянии, так и после обжига и несколько снижается точность получаемых чугунных отливок. После набивки формы из предло)ненной смеси окрашиваются и сушатся при 300-400 0 8-12 ч. В таблице приведены составы предлагаемых смесей и их основные свойства.

| название | год | авторы | номер документа |

|---|---|---|---|

| Смесь для изготовления литейных форм многократного использования | 1981 |

|

SU1031630A1 |

| Смесь для изготовления литейных форм многократного использования | 1975 |

|

SU601073A1 |

| Смесь для изготовления полупостоянных литейных форм | 1980 |

|

SU969417A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 1991 |

|

RU2028280C1 |

| Смесь для изготовления литейных стержней | 1980 |

|

SU944723A1 |

| Самотвердеющая смесь для изготовления литейных форм и стержней | 1979 |

|

SU942858A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 1997 |

|

RU2136633C1 |

| ОВОЧНАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ МНОГОРАЗОВЫХ ПРЕССОВАННЫХ ЛИТЕЙНЫХФОРМ | 1972 |

|

SU349464A1 |

| ВЫСОКОГЛИНОЗЕМИСТАЯ ВЯЖУЩАЯ СУСПЕНЗИЯ ДЛЯ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО МАТЕРИАЛА | 2005 |

|

RU2301211C1 |

| Огнеупорная масса | 1990 |

|

SU1742260A1 |

16 18 181412

11 10 9 911

75667

Прочность на сжатие до обжига, кгс/см

Прочность на сжатие после обжига, кгс/см

Термостойкость, %

4t

по относительному падению прочности за 1 теплосмен;.

Известная смесь обеспечивает получение следующих показателей: Прочность на сжатие,кгс/см до обжига3,6-4,2

после обжига,ЗО2-ЗЗО

Термостойкость,.%0,8-1,12

8,5 10,4 11,3 7,2 8,5

416 37О 377 362 32О 1,71,0 1,41,10,9

Из сопоставления свойств предлагаемой смеси и известной следует, что предлагаем 1я смесь обеспечивает повыиение прочности в сыром состоянии примерно в 2 раза и в обожженном - на 10-2 5%. Это способствует снижению брака форм по поломкам, выкрашиванию и растрескиванию, получению более качественного , отпечатка модели в форме и как следствие - повышению точности литья и снижению припусков на механическую обработку на 25-30%. Коэффициент температуропроводности смеси согласно известному составляет (2,0-2,2) 10 , а у предлагаемой смеси он в 2,5-3 раза ниже. Благодаря этому удается получить тонкостенные чугунные отливки без отбела, со стабиль ной структурой, точными размерами и хорошим качеством поверхности. Термостойкость предлагаемой смеси на 10-15% ниже, чем известной, однако экономия металла и снижение затрат на обработку отливок не только компенсируют потери, обусловленные снижением стойкости форм, но и перекрывают их, что позволяет снизить себестоимость 1 т чугунных отливок примерно на 2О ру Формула изобретения Смесь для изготовления литейных форм, преимущественно многократного использования, включающая графит, огнеупорную глину, корунд, мапГезитахромит, ортофосфорную кислоту, о т л и ч а ющ а я с я тек что, с целью повышения прочности смеси в сьфом состоянии и после обжига, предотвращения отбела тонкостенных чугунньгх отливок и повышения точности литья, . .она дополнительгно содержит молотый шамот при следующем соотношении ингредиентов, об.%: 12-18 Огнеупорная глина 9-11 Корунд 5-7 Магнезитохромит 14-16 Ортофосфорная кислота 8-28 Молотый шамот Остальное Графит Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР по заявке № 2181746/О2, кл. В 22 С 1/18, 1975. /

Авторы

Даты

1980-05-05—Публикация

1976-06-28—Подача