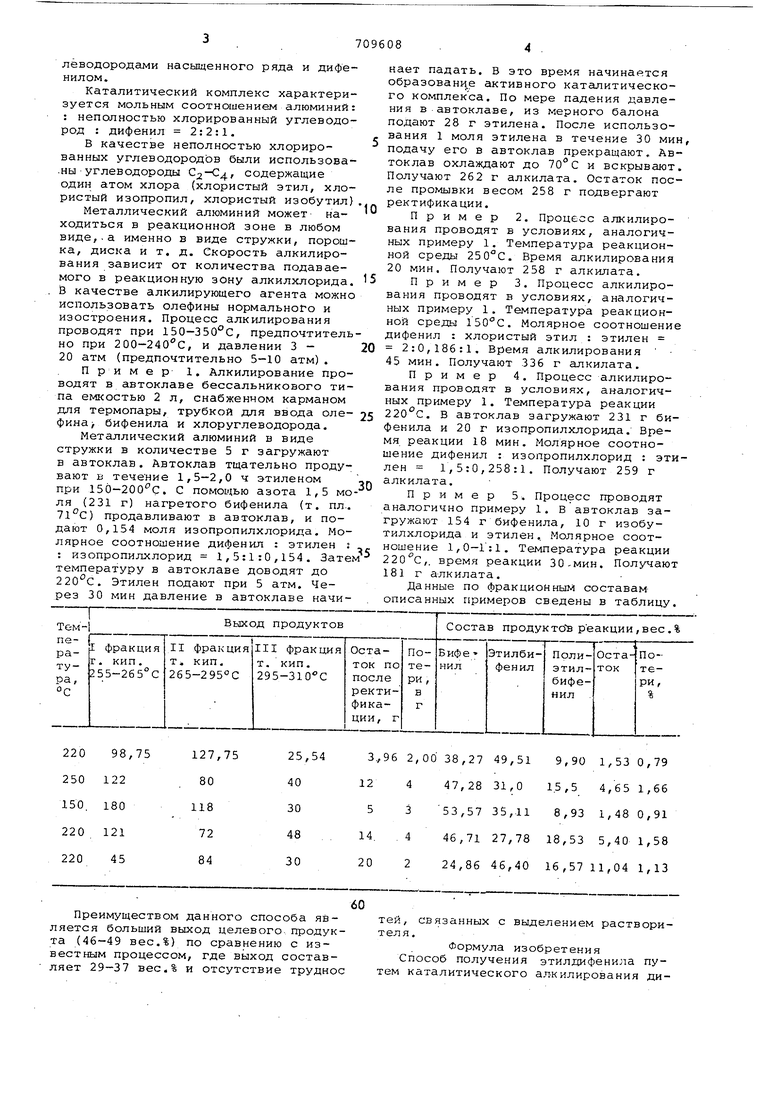

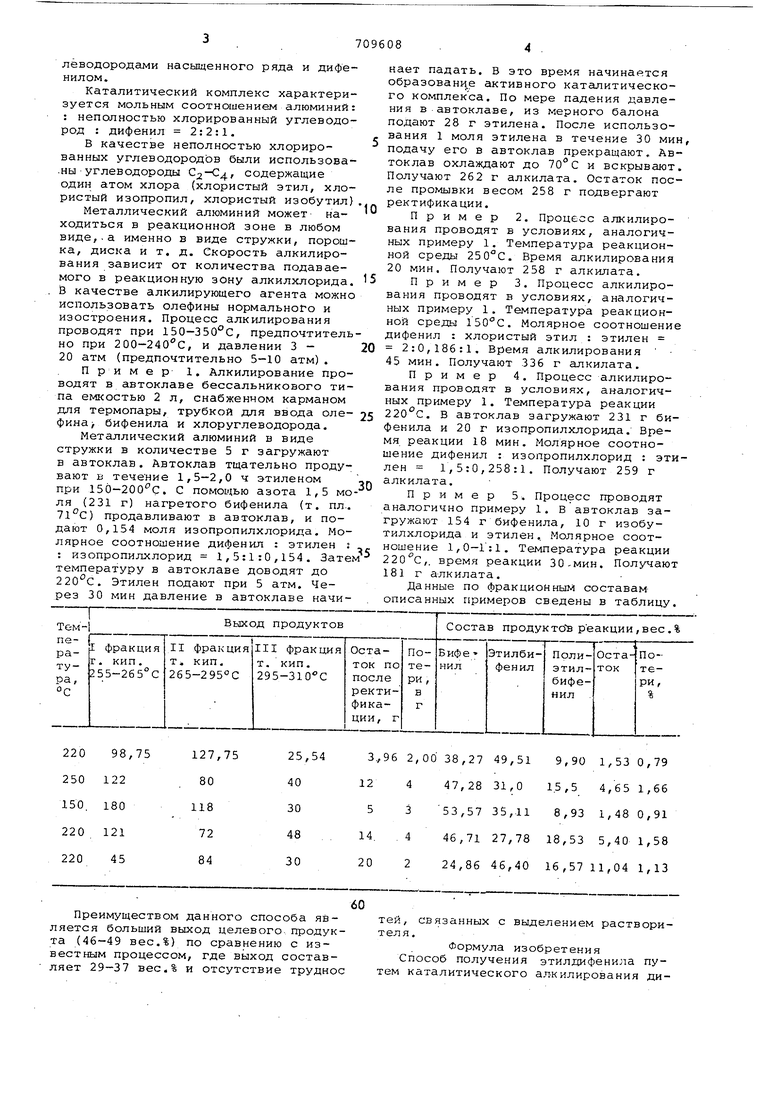

Изобретение относится к способу по лучения этилдифенилов алкилированием дифенила этиленом, и в частности, к катализатору процесса, Этилдифенилы применяются в качестве промежуточных продуктов для получения термостойких полимерных материалов. Наиболее близким к описываемому изобретению по технической сущности и достигаемому результату является способ получения этилдифенила путем каталитического-алкилирования дифени ла этиленом 1. Алкилирование проводят при температуре 65-95 0, молярное соотношение дифенил : этилен : АЕСЕ 1:1:0,1. В качестве растворителя используется декан. Недостаток этого способа заключае ся в том, что при его осуществлении необходимо подавать в реактор AECt . Подача реактор из-за его гигр скопичности связана с известными тех нологическими трудностями. Применение растворителя вынуждает проводить щэоцесс при относительно низких температурах, что создает до полнительные трудности при выделении целевого продукта. Выход дифенила У37 вес.%. Целью изобретения является повышение выхода целевого продукта. Поставленная цель достигается описываемым спсхгобом получения этилдифенила путем алкилирования дифенила этиленом в присутствии металлического алюминия и монохлорпроизводного углеводорода насыщенного ряда. Отличительными признаками является проведение процесса в присутствии металлического алюминия и монохлорпроизводного углеводорода насыщенного ряда . Процесс алкилирования проводят в отсутствие растворителя. Все реагенты подают в реакционную зону одновременно. Через 30 мин давление в автоклаве падает и начинается образование активного каталитического комплекса, т. е. его образование происходит непосредственно в процессе протекания реакциу: алкилирования в среде дифенила. Следовательно, каталитический комплекс . представляет собой продукт взаимодействия металлического алюминия с неполностью хлорированными углёводородами насыщенного ряда и дифенилом. Каталитический комплекс характеризуется мольным соотношением алюминий: : неполностью хлорированный углеводород : дифенил 2:2:1. В качестве неполностью хлорированных углеводородов были использова.ныуглеводороды содержащие один атом хлора (хлористый этил, хлористый изопропил, хлористый изобутил) Металлический алюминий может- находиться в реакционной зоне в любом виде,.а именно в виде стружки, порошка, диска и т. д. Скорость алкилирования зависит от количества подаваемого в реакционную зону алкилхлорида. В качестве алкилирующего агента можно использовать олефины нормального и изостроения. Процесс алкилирования проводят при 150-350°С, предпочтитель но при 200-240 0, и давлении 3 20 атм (предпочтительно 5-10 атм). Пример 1, Алкилирование проводят в автоклаве бессальникового типа емкостью 2 л, снабженном карманом для термопары, трубкой для ввода олефина бифенила и хлоруглеводорода. Металлический алюминий в виде стружки в количестве 5 г загружают в автоклав. Автоклав тщательно продувают в течение 1,5-2,0 ч этиленом при 150-200с. С помощью азота 1,5 мо ля (231 г) нагретого бифенила (т. пл.. 71°С) продавливают в автоклав, и подают 0,154 моля изопропилхлорида. Молярное соотношение дифенил : этилен : изопропилхлорид 1,5:1:0,154. Зате температуру в автоклаве доводят до 220°С. Этилен подают при 5 атм. Через 30 мин давление в автоклаве начинает падать. В это время начинается образованное активного каталитического комплекса. По мере падения давления в автоклаве, из мерного балона подают 28 г этилена. После использования 1 моля этилена в 30 мин, подачу его в автоклав прекращают. Автоклав охлаждают до и вскрывают. Получают 262 г алкилата. Остаток после промывки весом 258 г подвергают ректификации. Пример 2. Процесс алкилирования проводят в условиях, аналогичных примеру 1. Температура реакционной среды 250С. Время алкилирования 20 мин. Получают 258 г алкилата. Пример 3. Процесс алкилирования проводят в условиях, аналогичных примеру 1. Температура реакционной среды 150С. Молярное соотношение дифенил : хлористый этил : этилен 2:0,186:1. Время алкилирования 45 мин. Получают 336 г алкилата. Пример 4. Процесс алкилирования проводят в условиях, аналогичных примеру 1. Температура реакции . В автоклав загружают 231 г бифенила и 20 г изопропилхлорида. Время реакции 18 мин. Молярное соотношение дифенил : изопропилхлорид : этилен 1,5:0,258:1. Получают 259 г алкилата. Пример 5. Процесс проводят аналогично примеру 1. В автоклав загружают 154 г бифенила, 10 г изобутилхлорида и этилен. Молярное соотношение 1,0-1:1. Температура реакции ,. время реакции 30-мин. Получают 181 г алкилата. Данные по фракционным составам описанных примеров сведены в таблицу.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения алкилбензолов | 1975 |

|

SU732229A1 |

| Способ получения этилфенолов | 1974 |

|

SU568628A1 |

| Способ получения этилбензола | 1984 |

|

SU1348326A1 |

| Способ получения высших алкилароматических углеводородов | 1981 |

|

SU1006422A1 |

| Способ получения олигомеров этилена | 1974 |

|

SU545141A1 |

| Способ получения этилбензола | 1970 |

|

SU404339A1 |

| Способ получения олигоалкилбензолов | 1983 |

|

SU1120001A1 |

| СПОСОБ ПЕРЕРАБОТКИ ОРГАНИЧЕСКОГО СЫРЬЯ И КАТАЛИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2142931C1 |

| Способ получения олигомеров этилена | 1983 |

|

SU1154258A1 |

| Способ получения смеси 2,6- и 2,4-ксиленолов | 1990 |

|

SU1778110A1 |

Преимуществом данного способа является больший выход целевого продукта (46-49 вес.%) по сравнению с известным процессом, где выход составляет 29-37 вес.% и отсутствие трудное

2,00 38,2749,519,90 1,53 0,79

47,2831,015,5 4,65 1,66

53,5735,118,93 1,48 0,91

46,7127,7818,53 5,40 1,58

24,8646,4016,57 11,04 1,13

тей, связанных с выделением растворителя.

Формула изобретения Способ получения этилдифенила путем каталитического алкилирования ди57096086

д,т . присутствии „вт.„„„ч,скогс а„„- .ол и и,одор,Г --°--- , .

Авторы

Даты

1980-01-15—Публикация

1977-08-15—Подача