Изобретение относится к усовершенствованному способу получения вы ших алкилароматических углеводородо которые могут быть использованы в нефтехимической промышленности, в производстве моющих средств, компонентов и присадок к маслам и топливам. Известен способ получения алкилароматических углеводородов путем ая килирования бензола высшими олефинами в присутствии титаносодержащих комплексных катализаторов состава A R3- Cli TiCl4D (О - галоидный алкил). Процесс проводят при при обычном давлении в течение 20-60 мин при соотношении .j 1 :1-5:0,25-2 и соотношение бензол: олефин {децен-1)5:1. Выход моноалкилбензола - до 85, полиалкилбензолов - до 15 Однако в данном случае получаются алкилароматические углеводороды, в которых присоединившаяся алкильная группа имеет то же caMcfe число атомов углерода, что и исходный олефин. Известен также способ получения алкилароматических углеводородов с длинной алкильной цепью алкилированием бензола низшими олефинами в присутствии галогенидов тяжелых металлов, адкилалюмогалогенида и галоидного алкила. В качестве галогенидов тяжелых металлоЕ используют галогениды титана, циркония, гафния, молиЬдена, сурьмы и олова, в качестве алкилалюмогалогенидй - соединения общей формулы (R)0|A1 (X),g, где R алкильная группа с С -С 1руглеводород ными атомами, X - хлор или бром, а и в равны 1 или 2. Реакцию проводят в течение 1-4 ч при 50-1ОО С при обы ном или повышенном давлении. К катализатору, состоящему из- 0,53 ммоль изо-()2А1С1 в 20 мл бензола, при бавляют 380 мл бензола, затем вводят этилен при атмосферном давлении в те чение t ч. За это время поглощается 28, г этилена. Продукт реакции .состоит из З.0 г нерастворимого полимера и б7,5 г алкилёензолов, содержащи в весовых процентах 57,9 этилбензола, 30,7% высших жидких алкилбензоло и ll, твердого алкилбензола 2. Согласно этому способу не достига ется высокая селективность по высшим алкилароматическим углеводородам (не более 30,73;). Наиболее близким по технической сущности и достигаемым результатам к предлагаемому является способ получения высших алкилароматических углеводородов путем взаимодействия этилена и бензола в присутствии катализатора - галогенида титана, ллкилалюмогалогенида состава ЦАХ5 4,(Ххлор или бром) (R-алкил, циклоалкил или арил) и AlXi (Х-хлор или бром). При проведении процесса в присутствии 10 г хлористого алюминия, 1, г триэтилапюминия и 1,9 г четыреххлористого титана при давлении этилена 3 атм из 500 мл бензола получают 95 г продукта, состоящего из 3.° (С), (С4-С.е), (Cg-C,(,) и 101 остатка, который состои-т из алкилароматического углеводорода с боковой цепью больше чем С, и твердого полимера С 3 В этом способе также низкая селективность по высшим алкилароматическим углеводородам (не более °) , присутствие же твердого полимера в продуктах реакции затрудняет технологическое оформление процесса. Цель изобретения - повышение селективности и упрощения процесса. Поставленная цель достигается тем, что согласно способу получения алкилароматических углеводородов путем взаимодействия низших олефинов и бензола в присутствии катализатора, состоящего из галогенида титана, дополнительно содержащего окисную или полимерную основу состава ПТ1Х,|, и алкилалюмогалогенида ), где п - окись алюминия, кремния, магния или алюмосиликат, или полимер акриловой или метакриловой кислот, или винилового спирта, Х-хлор, бром, R-СНз, С2Н5, ЦНз, ,88, или 2, при мольном COOTношении соединения алюминия и титана,равном ,температуре 20-60°С и давлении 1-50 атм. Катализатор - галогенид титана, дополнительно содержащий окисную или полимерную основу, получают путем взаимодействия TiXi с окислами или полимером. Получение высших алкилароматических углеводородов заключается в следующем. 2,8-6,0 г галогенида титана, дополнительно содержащего, окисную или полимерную основу, помещают в автоклав и прибавляют 100-500 мл бензола в атмосфере инертного газа и затем

добавляют соединение алюминия. Затем автоклав закрывают и подают этилен или- низший олефин. Реакция протекает при 20-60°С в течение 1-5 ч. Продукт реакции отделяют фракционированием, непрореагировавший бензол возвращают в-автоклав, добавляют новую порцию алюминийорганического соединения, подаютнизший олефин и таким образом галогенид титана, содер жащий окисную или полимерную основу, используют в течение 255 ч при многократном использовании. Выход алкилароматических углеводородов в расчете на прореагировавший бензол - 100. В продуктах реакции отсутствует полимер, а также не содержатся непредельные соединения. Полученные алкилароматические углеводороды имеют преимущественно линейное строение алкильной цепи. CocTiB алкилбензолов по содержанию углеродных атомов в боковой цепи меняется в пределах: 2 Q,k-26,8%, Cg-C2o57,8-75,, ,, 7,-15,42;.

Значение м рассчитывается, исходя из значений весового содержания

титана и галогенида, определенных для образцов катализатора. Например, для катализатора А 1 0j-TiСU |y,содержание титана составляет 1,88 aec.vo, хлора 2, весД, отношение C1/Tii 1 ,28 следовательно ,28-2,72.

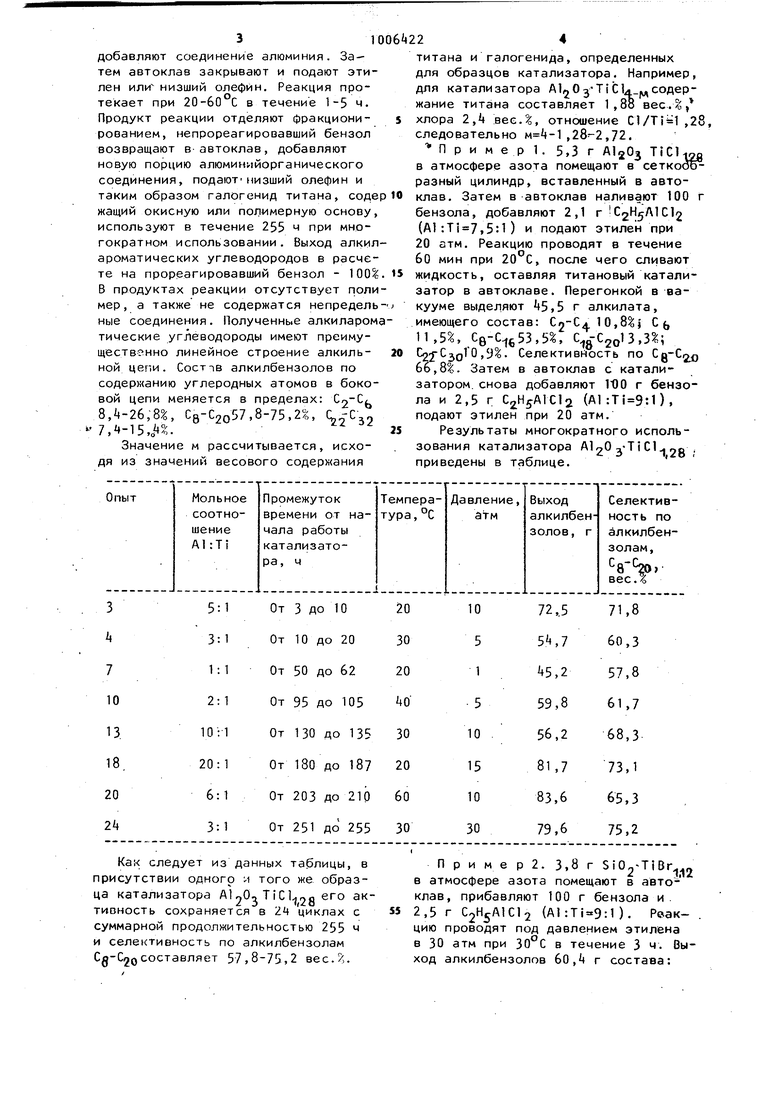

П р и м е р 1. 5,3 г AljO TiCl-ioe в атмосфере азота помещают в сеткооо разный цилиндр, вставленный в автоклав. Затем в автоклав наливают 100 г бензола, добавляют 2,1 г С2Н5А1С12 (А1:Т1 7,5:1 ) и подают этилен при 20 атм. Реакцию проводят в течение 60 мин при 20с, после чего спивают жидкость, оставляя титановый катализатор в автоклаве. Перегонкой в вакууме выделяют ,5 г алкилата, имеющего состав: C2-CAlO, С (, 11.5. .5%, C g-C2ol3, ,i)%. Селективность по Cg-C2,o 6b,8%. Затем в автоклав с катализатором, снова добавляют IflO г бензола и 2,5 г С2Н5А1С12 {A1:Ti 9:l), подают этилен при 20 атм.

Результаты многократного использования катализатора яТ С оо

. l,Oi

приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения вторичного бутилбензола | 1982 |

|

SU1245564A1 |

| Способ получения @ -олефинов | 1988 |

|

SU1567560A1 |

| Способ получения алкилбензолов | 1978 |

|

SU722885A1 |

| Способ получения бутена-1 | 1986 |

|

SU1361133A1 |

| Способ получения алкилароматических углеводородов | 1979 |

|

SU882979A1 |

| СИНТЕЗ УГЛЕВОДОРОДОВ | 2004 |

|

RU2366642C2 |

| Способ получения олигоалкилбензолов | 1983 |

|

SU1120001A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛАРИЛСУЛЬФОНАТОВ | 2001 |

|

RU2312099C2 |

| Способ получения синтетического смазочного масла | 1982 |

|

SU1073279A1 |

| СПОСОБ УДАЛЕНИЯ ОСТАТОЧНЫХ КАТАЛИТИЧЕСКИХ КОМПОНЕНТОВ | 2007 |

|

RU2434884C2 |

СПОСОБ ПОЛУЧЕНИЯ ВЫСШИХ АЖИЛАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ путем взаимодействия низших олефинов и бензола в присутствии каталитической системы на основе галогенидтитансодержащего компонента и алкилалюминийгалогенида общей формулы .j., где R - метил, этил, бутил-, , или 2, при повышенных температуре и давлении , отличающийся тем, что, с целью повышения селективности и упрощения процесса, в качестве галогенидтитансодериащего компонента используют галогенид титана на полимерной или окисной основе общей формулы n-Tix., I где п - окись алюминия, кремния, мЛ-ния или алюмосиликат,или полимер акриловой или метакриловой кислот, или винилового (Л спирта; X - хлор, бром-, с ,88, и взаимодействие ведут при мольном § соотношении соединения алюминия и титана, равном 1-30:1, температуре. 20-60°С и давлении 1-50 атм. Од tsd кэ

Как следует из данных таблицы, в присутствии одного и того же образца катализатора AUO, его ак2 3 „ (-to тивность сохраняется в 24 циклах с

суммарной продолжительностью 255 ч и селективность по алкилбензолам Сд-С2осоставляет 57,8-75,2 вес.;.

П р и м е р 2. 3,8 г Si02-TtBr 2 в атмосфере азота помещают в автоклав, прибавляют 100 г бензола и. 2,5 г С2Н5А1С12 {Al:Ti 9:l). Реак- . цию проводят под давлением этилена в 30 атм при 30°С в течение 3 ч. Выход алкилбензолов 60,4 г состава:

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| - Нефтехимия, 1980, Vf 1 , с | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Пылеочистительное устройство к трепальным машинам | 1923 |

|

SU196A1 |

Авторы

Даты

1983-03-23—Публикация

1981-03-16—Подача