Изобретение относится к технологии получения полимерных материалов, в частности карбоцепных полимеров и сополимеров на основе альфаолефинов, и может б/атъ использовано в нефтехимической промьаиленности, а полученные полимеры - в области пластмасс, шин и радиотехнических изделий.

Известны способы получения полиолефинов полимеризацией олефинов и сополимеризацией их между собой в массе или среде углеводородного растворителя в присутствии катализатора Циглера-Натта 1.

Известны способы получения полимеров суспензионной полимеризацией или сопопимеризацией олефинов в среде сжиженных мономеров в присутствии катализатора Циглера-Натта с непрерывным вводом сырья и ката-лизатора и выводом реакционной мае- . сы 2.

Наиболее близким к предлагаемсму является способ получения карбоцепных полимеров, заключающийся в суспензионной полимеризации альфаопефинов, сополимеризации их между собой и/или с диенами в массе или в среде инертного углеводородного

растворителя в присутствии катализатора Циглера-Натта при перемешивании массы в турбулентном поле. Процесс проводят в тонком кольцевом цилиндрическом слое реакционной жидкости, тypбoлизoвaннqи во всем объеме, и газообразные моясшеры подают во внутреннюю полость, обра зуемуго реакционней жидкостью 3J.

10

Недостатками данного способа явл(вотся низкие скорости полимеризации, достаточно высокий расход катализатора и малый пробег реактора (20 ч) из-эа забивки его

15 полимером.

Цель изобретения - пов1яаение скорости реакции, улучшение физикомеханических свойств полимера, снижение расхода катализатора и пре20дотвргодение зарастания стенок реактора полимером.

Эта цель достигается тем, что в известном способе получения карбоцепных полимеров суспензионной попи25 меризацией альфа-олефинов, сополимеризацией их между собой и/или с диенами в массе или в среде инертного углеводородного растворителя в присутствии катализатора Циглера30 ,Натта -при перемешивании массы .в турбулентном поле, последнее образовывают потоками с различной турбулентностью S центре и по краям реакционной зоны при соотношениях турбулентности у стенок и в центре реактора 3:1-25:1.

Турбулентный поток в центре реакционной зоны создается перемешивающим устройством обычного типа (лопастная, пропеллерная, турбинная мешалки), а турбулентность у стенок реактора создается вращающимся вдоль стенок реактора стержнем. Последний крепится на одном валу с мааалкой. Различная турбулентность в центре и у стенок реактора создается за счет различных окружных скоростей вращения мешалки и стержня.

Взаимодействие потоков различной турбулентности резко интенсифицируе тепло- и массообмен, способствует росту скоростей подвода монсмеров к активному центру и, как следствие увеличению скоростей процесса и снижению расхода катализатора. Кроме того, вращающийся у стенок раактора стержень создает срезывающие усилия вдоль стенок аппарата и тем самым предотвращает зарастание стенок реактора и границы раздела Фаз полимером. Этот эффект вращающегося : стержня имеет большую практическзпо ценность, поскольку непосредственно влияет на длительность безаварийной работы реактора, увеличение его производительности и снижение эксплу атационных затрат на остановку и чистку реактора.

Обычно степень турбулентности потоков в центре и у краев реакционной зоны различается в три и более раз. Условия проведения процесса могут быть самыми различными.Так,пределы температур могут колебаться от -100 до +100°С, а давлений - от 1 до 100 ати.

Необходимо лишь, чтобы при выбранных условиях процесса полимер не йаш растворим в реакционной среде и бьш суспензирован в ней. Катализатором процесса применяются различные каталитические системы ЦиглераНатта, например, на основе соединений переходных металлов: ванадия, титана и алюмоорганических соединений.

Пример. Сопопимеркзацию проводят в реакторе диаи етром 0,5 м, на центральном валу которого закреплена лопастная мешалка и стержень круглого сечения. Стержень выполнен из прутка диаметром 10 мм, вращающимся на расстоянии б мм от стенки реактора. Число оборотов вала 250 в мин, объем реакционной зоны 100 л.

.Компсдаенты катализатора, пропилен этилен и диен непрерывно поступают в реакционную зону по трубам, которие в целях предотвращения их зарастания полимерог помещают в зону

интенсивного перемешивания.Температуру процесса поддерживают постоянной. Турбулентность в центре реакцибнной зоны создаваемая лсЭпастной мешал к 6й, оценивается числом Рейнольдса, равным 2000000, по краям реакционной зоны турбулентность потока, образованного вращгиощимся стержнем числом 6000000. Соотношение турбулетности 3:1.

Процесс проводят непрерывно в течение 240 ч, после чего реактор вскрывают для осмотра. Зарастания стенок полимером нет.

Режим полимеризации: температура ОСплавление 10 кг/см , концентрация водорода в газовой фазе - 5 об.% Расход катализатора, VOCIj, г/ч4

Расход сокатализатора, А1(),,С1, г/ч 12 Концентрация каучука, вес.%20

Количество каучука, кг/ч10

Расход этилена, кг/ч6

Расход пропилена, кг/ч 44 Расход этилиденнорборнена, кг/ч0,45

Улучшение свойств продукта связано с повышенной однородностью полимера по составу и молекулярно-весовым характеристикам.

Пример 2. Полимеризацию проводят аналогично примеру 1. Изменено число оборотов вала (450 об/мин) м расстояние вравдающегося стержня от стенок аппарата - 10 мм.

Процесс проводят в течение 1000 ч после чего реактор вскрывают для осмотра. Никакого зарастания реактора полимером нет. Турбулетность потока в центре реакционной зоны составляет Re 910000 и по краям реакционной зоны - Re 9000000.

Режим полимеризации: температура -t-lO c, давление 10 кг/см, концентрация водорода в газовой фазе 5 мол.I.

Расход катализатора.

г/ч

5,6

VOCI

3

Расход сокатаилизатора, AKQjHgijCl, г/ч16

Концентрация каучука, вес.%30

Количество каучука, кг/ч 15 Расход этилена, кг/ч8

Расход пропилена, кг/ч42

Расход этилиденнорборнена, кг/ч0,6

Примерз. Полимеризацию прювдят аналогично примеру 1. Изменено число оборотов вгша (150 об/мин) и расстояние вращающегося стержня от стенок аппарата - 8 мм.

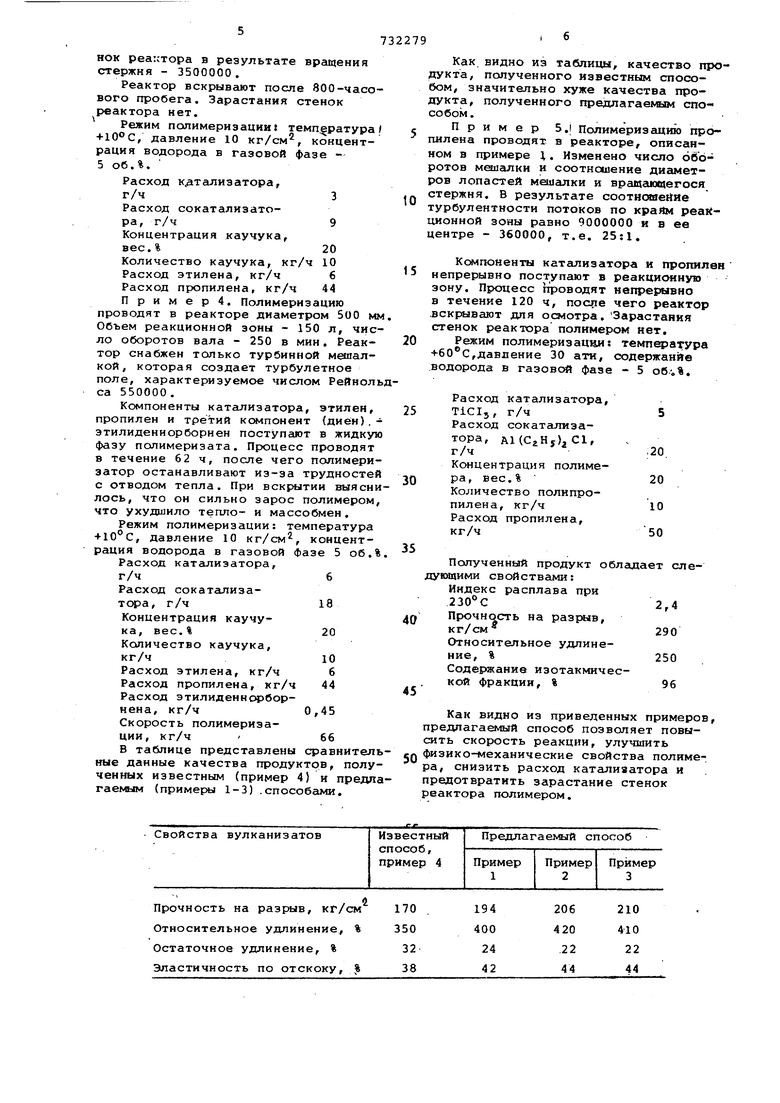

Турбулетное поле, образованное вращением турбинной мешалки, характеризуется числом Рейнольдса порядка 350000, а Турбулетность потока у стенок реа:;тора в результате вращения стержня - 3500000. Реактор вскрывают после 800-часо вого пробега. Зарастания стенок реактора нет. Режим полимеризации: температура + , давление 10 кг/см, концентрация водорода в газовой фазе 5 об.%. Расход кдталиэатора, г/ч3 Расход сокатализатора, г/ч9 Концентрация каучука, вес.%20 Количество каучука, кг/ч 10 Расход этилена, кг/ч 6 Расход пропилена, кг/ч 44 П р и м е р 4. Полимеризацию проводят в реакторе диаметром 500 м Объем реакционной зоны - 150 л, чи ло оборотов вала - 250 в мин. Реактор снабжен только турбинной мешалкой, которая создает турбулетное поле, характеризуемое числом Рейнол са 550000. Компоненты катализатора, этилен пропилен и третий компонент (диен) этилидениорборнен поступают в жидку фазу полимеризата. Процесс проводят в течение 62 ч, после чего полимери затор останавливают из-за трудносте с отводом тепла. При вскрытии выясн лось, что он сильно зарос полимером что ухудшнло тепло- и массобмен. Режим полимеризации: температура , давление 10 кг/см, концентрация водорода в газовой фазе 5 об Расход катализатора, г/ч6 Расход сокатализатора, г/ч18 Концентрация каучука, вес.%20 Количество каучука, кг/ч10 Расход этилена, кг/ч б Расход пропилена, кг/ч 44 Расход этилиденнорборнена, кг/ч 0,45 Скорость полимеризации, кг/ч 66 В таблице представлены сравните ные данные качества продуктов, пол ченных известным (пример 4) и пред raeNOJM (примеры 1-3) .способами. Как видно из таблицы, качество проукта, полученного известным способом, значительно хуже качества проукта, полученного предлагаекым способом . Пример S.i Полимеризацию проилена проводят в реакторе, описаном в примере J,. Изменено число 666ротов моиалки и соотношение диаметов лопастей мешалки и врацгиоцегося стержня. В результате соотнсхоейие турбулентности потоков по краям реакионной зоны равно 9000000 и в ее ентре - 360000, т.е. 25:1. Компоненты катализатора и пропилен непрерывно поступают в реакциояиую зону. Процесс проводят непре1%(вно в течение 120 ч, после чего реактор вскрывают для осмотра. Зарастания стенок реактора полимером нет. Режим полимеризации: температура -«-бО С,давление 30 атн, содержание .водорода в газовой фазе - 5 об-.%. Расход катализатора, TiCIj, г/ч5 Расход сокатсшизатора, Al(C2Hj)iCl, г/ч:20 Концентрация полимера, вес.% 20 Количество полипропилена, кг/ч10 Расход пропилена, кг/ч 50 Полученный продукт облгщает следукадими свойствами: Индекс расплава при Прочность на разрыв, кг/см Относительное удлинение, % Содержание изотакмической фракции, % Как видно из приведенных примеров, предлагаемый способ позволяет повысить скорость реакции, улучшить физико-механические свойства полимера, снизить расход катализатора и предотвратить зарастание стенок реактора полимером.

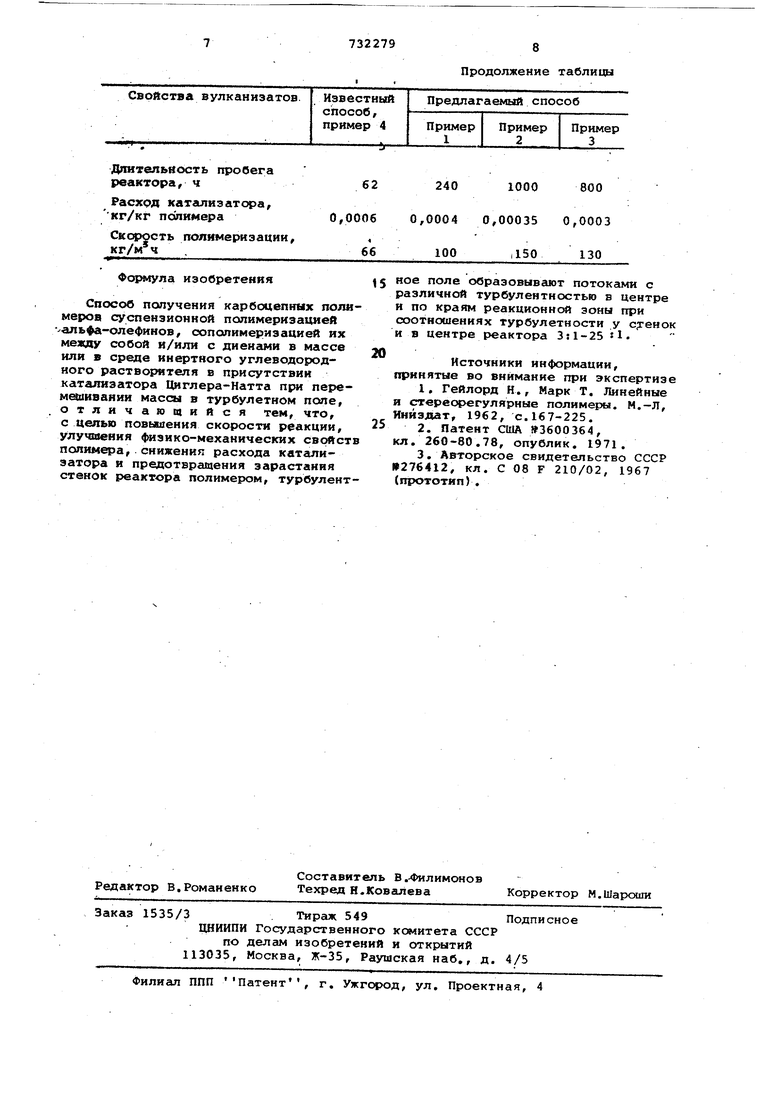

Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения этилен-пропиленового каучука | 1980 |

|

SU943246A1 |

| Способ получения олефиновых сополимеров | 1974 |

|

SU519445A1 |

| Способ получения синтетического смазочного масла | 1978 |

|

SU732364A1 |

| Суспензионный способ получения синтетического этиленпропиленового каучука | 2021 |

|

RU2800118C2 |

| Суспензионный способ получения синтетического этиленпропиленового каучука | 2021 |

|

RU2785003C1 |

| Способ получения полиолефинов | 1974 |

|

SU524810A1 |

| Способ получения карбоцепных сополимеров | 1972 |

|

SU451333A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТИЛЕНПРОПИЛЕНОВОГО КАУЧУКА | 2010 |

|

RU2434023C1 |

| СПОСОБ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 2008 |

|

RU2466144C2 |

| Способ получения синтетических каучуков | 1977 |

|

SU703540A1 |

Длительность пробега реактора, ч Расход катализатора кг/кг полимера 0,0006 Скорость полимеризации, кг/м ч

Формула изобретения

Способ получения карбоцепных полимеров суспензионной полимеризацией альфа-олефинов, оополимеризацией их между собой и/или с диенгичи в массе или в среде инертного углеводородного растворителя в присутствии катализатора Циглера-Натта при переманивании массы в турбулетном попе, отличающийся тем, что, с цепью повышения скорости реакции, улучшения зико-механических свойств полимера, снижения расхода катализатора и предотвращения зарастания стенок реактора полимером, турбулент66

5 ное поле образовывают потоками с различной турбулентностью в центре и по краям реакционной зоны при соотношениях турбулетностн у сменок ив центре реактора 3:1-25 1.

Источники информации, принятые во внНмание при экспертиз

Авторы

Даты

1980-05-05—Публикация

1978-01-12—Подача