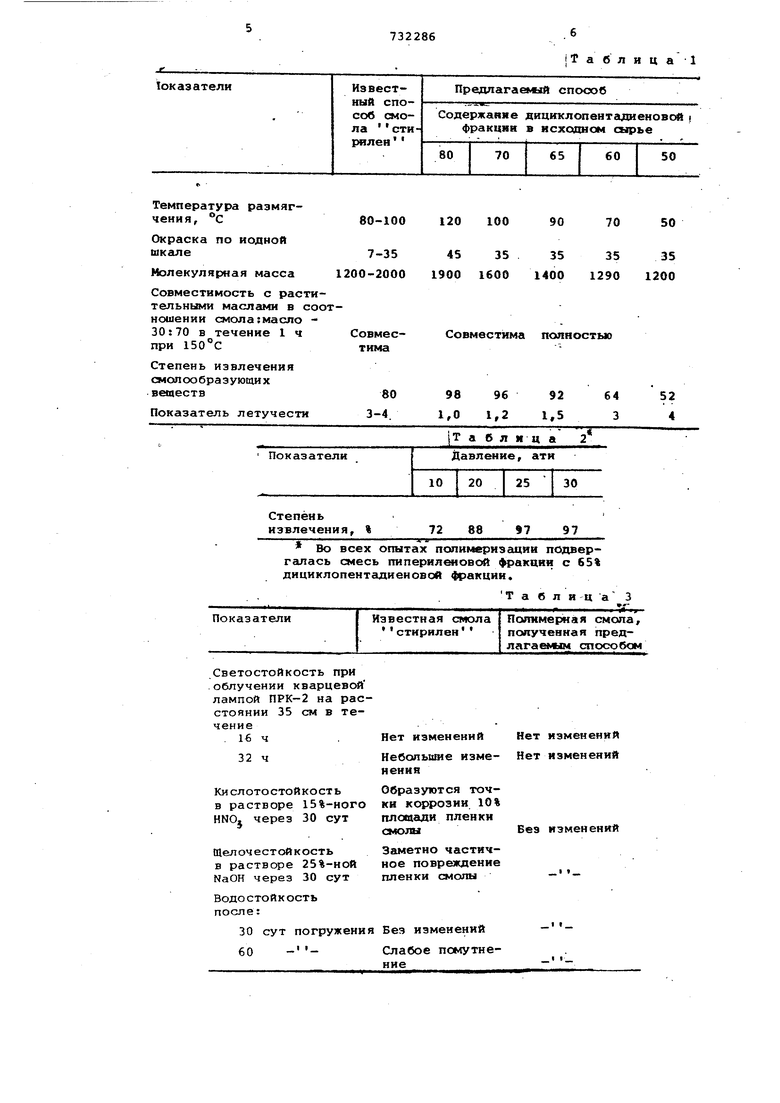

Изобретение относится к способу получения полимерной смолы, использу емой для приготовления лаков и красо в качестве пленкообразующих материалов, на основе коксохимического сырь и может найти применение в коксохимической, нефтехимической и лакокрасочной промышленности. Наиболее близким к изобретению является способ получения полимерной смолы блочной сополимеризацией пипериленовой фракции, выкипающей при 38-165°С и содержащей транс- и цис-пиперилены с полимерсодержатей фракцией в присутствии радикального инициатора. Способ состоит в полимеризации стиролсодержащей ксилольной фракции сырого бензола в присут ствии. 30-70% от веса содержащегося в сырье стирола пиперилеиовой фрак ции с температурой кипения 38-165 С содержащей 33-40% транс-пиперилена и 18-23% цис-пиперилена. Процесс полимеризации ведут/лри 125-130®С, после чего полученный полимеризат подвергают дистиляции с помощью острого пара до-достижения температуры в кубе 180-200°С с получением в виде кубового остатка смолы стирилен 1. Недостаток этого способа состоит в том, что участвующие в образовании полимерной смолы компоненты приводят к получению продукта, обладающего высоким коэффициентом летучести, что свидетельствует о недостаточной однородности ее молекулярной массы. Последнее снижает качественные показатели смолы по свето-, ВОДО-, кислото и щелочестойкости. Цель изобретения - повышение однородности молекулярной массы конечного продукта и свето-, водо-, кислото-щелочестойкости свящующих на основе смолы.. Поставленная цель достигается тем, что получают полимерную смолу блочной- сополимеризацией пирериленовой фракции, выкипакйцей при 38leS C и содержащей транс-.и циспиперилены с 65-80% от веса исходного сырья дициклопентадиеновой фракции в присутствии радикального инициатора. Это позволяет снизить практически вдвое показатель летучести смолы и тем самым улучшить качество получаемых с участием этой смолы изделий. придав им большую свето-, водо-, кислою- и иелочестойкость. Технология способа состоит в следующем. В пипериленовую Фракцию, выкипаю toys) в пределах SS-ies C и содержащу 33,-40% транс-пи парилен а и 18-23% цис-пиперилена вводят при перемепшваиии дициклопентадиеновую фракцию, содержащую 96% основного компонента в количестве от 65 до 80% от веса исходной пипериленовоя фракции, и гипериэ 5 вес.%. дициклопентадиеиа, содержащегося в дициклопентадиеново фракций« Смесь нагревают до 200®С -поя давлением 20-30 ати в 10 Полученный полимеризат п Явергаю дистилляции с помощью острого пара до достижения температуры в кубе 200-210 С. Кубовый остаток, представляющий совой смолу, вышивают из куба и охлаждают. Полученный эффект от введения в пипериленовую фракцию дициклопентадиеновой объясняется тем, что образуется более однородный по моле кулярной массе сополимер, чем это было в аналогичном случае при получении смолы стирилен, Средняя молекулярная масса обеих смол примерно одинакова . Дициклопентадиеновая фракция сырого бензола, выполняющая функцию второго компонента в смеси с пипери леновой фракцией, характеризуется еледующи ми п ок а з ат ел ями: Плотность при 20с, 0,985-0,986 Температура застывания, °С Не ниже 12 Состав, масс.%: 0,06-0,09 Ци кло пентадиен 0,31-0,33 Бензол 96,01-96,38 Дициклопентадиен 0,85-0,94 Сополимер-1 0,69-0,75 Сополимер-2 Неидентифицировано 0,06-0,12 Пример. 25 г пипериленовой и 100 г 96%-ной дициклопентадиеново акции перемешивают, добавляют 5 г инициатора гипериза, нагревают до 200°С под давлением 25 ати и выдерживают в этих условиях 10 ч. Полученный попимеризат подвергаю дистилляции с острым паром до устаиовлеяия температуры в кубе 205 С. Кубовый остаток представляет смо которая характеризуется следующими п жазателями: Температура размягчения, °С100 Окраска по йодной шкале35 Молекулярная масса 1210 Степень извлечения смолообразующих веществ, % 98 Йодное число (по Кауфману) 120 Совместимость с растительным маслом при соотношении смола: масло - 30;70 при в течение 1-ч Полная Показатель летучестн, % 1,5 В табл,1 приведены данные показателей качества смелы, полученной с различным участием дициклопентаиеновой и пиперилеиовой Фракций стирив сопоставлении со смолой ен, полученной известным путем. Процесс полимеризации во всех oniMTax проведен при оптимальном давлении, равном 25 ати. . Из приведенных данных видно, что введение дициклопентадиеновой фракции менее 65% приводит к резкому уменьшению степени извлечения смолообразумших веществ, понижению температуры размягчения смолы и повышению показателя летучести. Уменьшение выхода смол приводит к снижению экономической эффективности процесса, а понижение температуры размягчення к слипанию-Смолы и осложнению в технологии при ее нспользованиИ. Повышенное участие днциклопентадиеновой фракции, напротив, . уменьшает показатель летучести. Как видно из данных, приведенн(йх в табл.2, оптимальным является давление равное 25 ати.Уменьшение его снижает степень извлечения смолообразующих веществ (выход смол), а увеличение более 25 ати не приводит к существенным измененням. , Ниже в табл.3 приведены сопоставительные данные по показателю свете- водо-, кислоте- н щелечестойкости смолы стирилен, полученной известным способом, и смелы, полученной предлагаекйлм способом с участием в качестве второго компонента дициклопентадиеневей Фракцин. Таким образом, экспериментально подтверждается, что пелучение палимерной смолы на основе пиперилена в сочетании с дициклопентгшиеном позволяет существенным образом улучшить качество ее в сравнении с известной смелой стнрнлен. Данные показателей качества краг сок, изготовляемых на осневе сши(1ы со смолой стирилен и предлагаемому, в сопоставлении со стандартом, свидетельствует, что участие предлагаемей смолы в составе красок улучшает их качество (см. табл.4). Реализация этого способа на практике принесет народрюму хозяйству экономический эффект в размере 2 млн.руб.

jfa блица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полимерной смолы | 1974 |

|

SU540467A1 |

| Способ получения нефтеполимерной смолы | 1981 |

|

SU952865A1 |

| Способ получения полимерной смолы | 1978 |

|

SU806691A1 |

| СПОСОБ СОВМЕСТНОЙ ПЕРЕРАБОТКИ C И C-УГЛЕВОДОРОДОВ ЖИДКИХ ПРОДУКТОВ ПИРОЛИЗА | 1997 |

|

RU2131892C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ПРОИЗВОДСТВА ИЗОПРЕНА | 1985 |

|

SU1274255A1 |

| СПОСОБ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ СВЕТЛОЙ СООЛИГОПИПЕРИЛЕНОВОЙ НЕФТЕПОЛИМЕРНОЙ СМОЛЫ | 2011 |

|

RU2473569C1 |

| Лакокрасочная композиция для покрытий | 1980 |

|

SU891729A1 |

| СПОСОБ ОСВЕТЛЕНИЯ ПРАКТИЧЕСКИ НЕКРИСТАЛЛИЧЕСКИХ УГЛЕВОДОРОДНЫХ СМОЛ | 1996 |

|

RU2152405C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛИГОМЕРОВ ПИПЕРИЛЕНА | 1997 |

|

RU2135442C1 |

| Способ выделения пиперилена | 1983 |

|

SU1109370A1 |

Температура размягчения, °С80-100

Окраска по йодной

шкале7-35

Молекулярная масса1200-2000

Совместимость с растительными маслами в соотношении смола:масло Степеньизвлечения, t

Во всех опытах поли юриэгщии подвергалась смесь пипериленовс фракции с 65% дициклопентадиеиовой фракции. я

90

120 100

50

70

45 35 35

35

35 900 1600 1400 1200 1290

72 88

97

97

Т а 6 л и -ц а 3

Нет изменений

Нет изменений Нет изменений

Небольшие изменения

Образуются точки коррозии 10% плошади пленки

Без изменений енота

Заметио частичиое повреждение пленки смола

Без изменений

Слабое помутнение

«ft , с,

. ; г, ч 3228

, ii.

Таблица 4

Авторы

Даты

1980-05-05—Публикация

1976-11-23—Подача