Изобретерте относится к области технологи резины и может быть использовано в резиново промышленности, в частности, при изготовлени стойких к подвулканизации и теплостойких резин. Известна резиновая смесь на основе хлороп нового каучука, содержащая вулканизующий агент и обычно применяемые ингредиенты - мягчители и т.д. - с окислами цинка и магни в качестве вулканизующего агента 1. Но зта смесь обладает недостаточно высоко стойкостью к подвулканизации и к тепловому старению, а также большим накоплением остаточной деформации при сжатии, что ограничивает область ее применения. Цель изобретения повышение стойкости резин к подвулкапизации и к тепловому старению, уменьшение накопления остаточной деформации, а также снижение стоимости резин за счет исключения из их состава дорогостояших ингредиентоп. Поставленная цель достигается тем, что резиновая смесь ия основе хлорюнренового каучука в качестве ву.1к;|ни;5ующего агента содер жит золу сланца в количестве 10-50 масс.ч. на 100 масс.ч. каучука. Зола образуется гфи сжигании прибалтийского сланца в топках котлов и печах ТЭЦ. Содержание золы при сжигании составляет 943%, содержание условного органического вещества составляет 4-8%. Зола представляет собой светло-желтый пороок с размерами частиц менее 40 мкм. В состав золы входят, масс.%: SiOj30 - 40 А гОэ5 - 10 РэгОз5-10 30 - 50 СаО 2-5 МдО 5-10 50з В табл. 1 приведены физико-химические ;войства золы сланца. 1 а b л и ц а I Показатели Величина Содержание влаги,% рН водной вытяжки Показатели Удельная адсорбционная поверхность, м /г13,4 Масляное число (мл дибутилфхалата на 100 г золы)20,0 Содержание веществ ацетонового экстракта, %0,6 Удельный вес, кг/м 2740 Насыпной вес, г/л880 Резиновая смесь может содержать общепринятые в технологии резины ингредиенты: пластификаторы , наполнители и др. Изготовление резиновых смесей производят 20 на лабораторных вальцах в одну стадию. Получе1шые резиновые смеси вулканизуют в прессе при 143+0,5° С в течение 20 мин. Пример 1. На 100,0 масс.ч. хлоропре.нового каучука наирита Кр-50 вводят на вальцах 10 масс.ч. золы сланца и 0,5 масс.ч. стеариновой кислоты. В табл. 2 приведены свойства вулканизатов. Т а б л и ц а 2 Сжатие 20% в течение 120 ч при . Пример 2. На 100,0 масс.ч. хлоропренового каучука наирита Кр-50 вводят 25

Сжатие 20% в течение 120 ч при 100°С.

Пример 3. На 100,0 масс.ч. хлоропренового каучука (ширита Кр-50 вводят

на вальцах ЗТ),0 масс.ч. золы сланца и 0,5 масс.ч. стеариновой кислоты.

В табл. 4 приведены свойства вулканизатов.

Таблица 4

Свойства вулканизатов

i Результаты испытаний 45 37323184 Продолжение табл. 1на вальцах 20,0 масс .ч. золы сланца и 0,5 масс .ч. , iстеариновой кислоты. Велигщна В табл. 3 приведены свойства вулканизатов. Таблица 3 Результаты Свойства вулканизатов испытаний Предел прочности при разрьюе, кгс/см Относительное удлинение,% Остаточное удлинение,% Твердость по ТМ-2, ед. Эластичность по отскоку,% Коэффициенты теплового старения 72 ч при 100° С) - - K Остаточная Деформация,% Время начала подвулканизации, при 130°С, мин Предел прочности при разрыве, кгс/см Относительное удлинение,% Остаточное удпинение,% Твердость по ТИ-2, ед. Эластичность по отскоку,% Коэффициенты теплового старения (72 ч ugH 100°С) 5 Продолжение табл. 4 Свойства вулка{шзатов Результаты испытаний 732318 Продолжение табл. 6 Свойства вулканизатов Результаты испытаний

| название | год | авторы | номер документа |

|---|---|---|---|

| Резиновая смесь на основе полихлоропренового каучука | 1978 |

|

SU732317A1 |

| Резиновая смесь на основе хлоропренового каучука | 1978 |

|

SU767145A1 |

| Резиновая смесь на основе хлоропреновогоКАучуКА | 1979 |

|

SU836035A1 |

| Резиновая смесь на основе натурального или синтетических каучуков | 1974 |

|

SU514864A1 |

| Вулканизуемая резиновая смесь | 1979 |

|

SU905234A1 |

| Резиновая смесь на основе хлоропренового каучука | 1982 |

|

SU1081185A1 |

| Резиновая смесь | 1983 |

|

SU1177313A1 |

| Резиновая смесь на основе хлоропренового каучука | 1979 |

|

SU861364A1 |

| Резиновая смесь на основе хлоропренового каучука серного регулирования | 1984 |

|

SU1186626A1 |

| Резиновая смесь | 1982 |

|

SU1030385A1 |

Остаточная деформация,% Время начала подвулканизации при 130°С, мин : Сжа-гае 20% в течение 120 ч щзи 100°С. Пример 4. На 100,0 масс.ч. хлорог нового каучука наирита Кр-50 вводят на вал цах 40,0 масс.ч. золы сланца и 0,5 масс.ч. стеариновой кислоты. В табл. 5 приведены свойства вулканизат Таблица 5 Результа Свожтва вулканизатов испытан Предел прочности при разрыве, кгс/см Относительное удлинение,% Остаточное удлинение,% Твердость по ТМ-2, ед. Эластичность по отскоку,% Коэффициенты теплового старения (72 ч при 100° С) Остаточная деформация,% Время начала подвулканизации при 130°С, мин Сжатие 20% в течение 120 ч при 100°С. Пример 5. На 100 масс.ч. хлоропр вого каучука наирита Кр-50, вводят на вальцах 50,0 масс.ч. золы сланца и 0,5 масс.ч. стеариновой кислоты. В табл. 6 приведены свойства нулканизат Таблица 6 Результаты Свойства вупканизатов испытаний Предел прочн.х;тн при разрыве, кгс/см Относительное удлинение,/ Остаточное удлинение,% Твердость по ТМ-2, ед. Эластичность по оггскоку,% Козффициенты теплового старения (72 ч при 100°С) Остаточ1Йя деформация,% Время начала подвулка1шзации при 130° С, мин Сжатие 20% в течение 120 ч при 100°С. Пример 6. На 100,0 масс.ч. хлоропренового каучука наирита Кр-50 вводят на вальцах 30,0 масс.ч. золы сланца, 0,5 масс.ч. стеариновой кислоты и 40,0 масс.ч. техуглерода марки ПМ-15. В табл. 7 приведены свойства вулканизатов. Таблица 7 Результаты Свойства вулканизатов испытаний Предел прочности при разрыве, кгс/см Относительное удлинение,% Остаточное удлинение,% Твердость по ТМ-2, ед. Эластичность по отскоку,% Коэффициенты теплового старения (72 ч при 100°С) статочная деформация,% ремя начала подвулканизации ри 130° С, мин Сжатие 20% в течении 120 ч при 100°С.

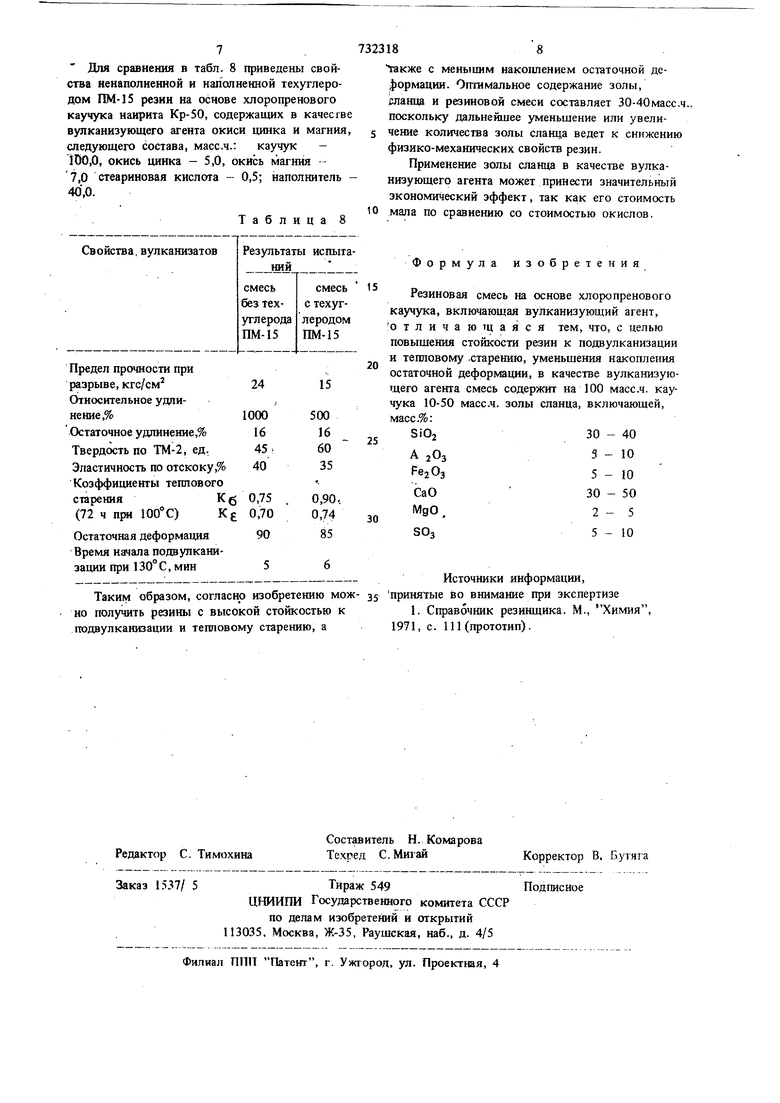

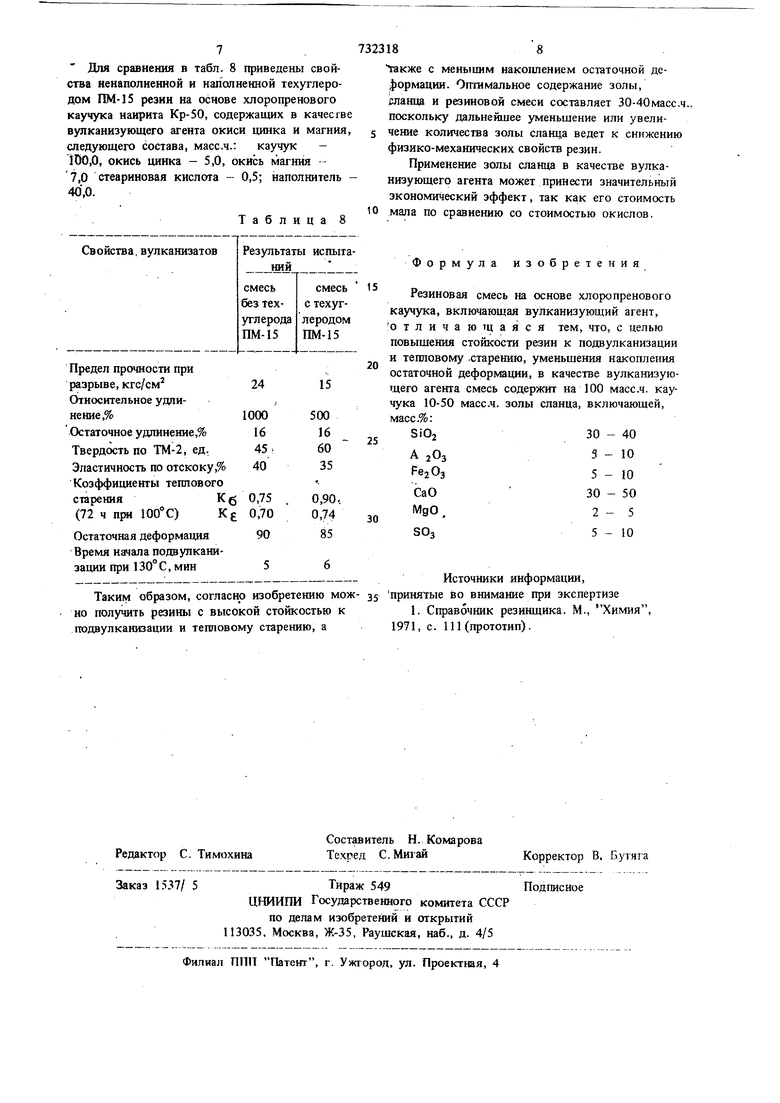

Для сравнения в табл. 8 приведены свойства ненаполненной и наполненной техуглеродом ПМ-15 резин на основе хлоропренового каучука наирита Кр-50, содержащих в качесгве вулканизующего агента окиси цинка и магння, следующего состава, масс.ч.: каучук - Ш0,0, окись цинка - 5,0, окись магния 7,0 стеариновая кислота - 0,5; наполнитель 40,0.

Таблица 8 Предел прочности при разрыве, кгс/см Относительное удлииение,% Остаточное удлинение,% Твердость по ТМ-2, ед. Эластичность по отскоку,% Коэффициенты теплового старенияK (72 ч при 100°С)K Остаточная деформация Время начала подвулканизации при 130°С, мин Таким образом, согла но получить резины с выс подвулканизации и теплов

323188

с меньшим накоплением остаточной деформации. Оптимальное содержание золы, слагща и резиновой смеси составляет 30-40 масс .ч. поскольку дальнейшее уменьшение или увели5 чение количества золы сланца ведет к снижению физико-механических свойств резин.

Применение золы сланца в качестве вулканизующего агента может принести значительный зкономический эффект, так как его стоимость мала по сравнению со стоимостью окислов. Формула иэобретения Резиновая смесь на основе хлоропренового каучука, включающая вулканизующий агент, отличаютцаяся тем, что, с целью повышения стойкости резин к подвулканизации и тепловому .старению, уменьшения накопления остаточной деформации, в качестве вулканизующего агента смесь содержит на 100 масс.ч. каучука 10-50 масс.ч. золы сланца, включающей, масс.%: SiOz30-40 А зОз5-10 РеаОз5-10 СаО 30-50 МдО 2-5 50з5 - 10 Источники информации, принятые во внимание при экспертизе 1. Справочник резинщика. М., Химия, 1971, с. 111 (прототип).

Авторы

Даты

1980-05-05—Публикация

1978-02-20—Подача