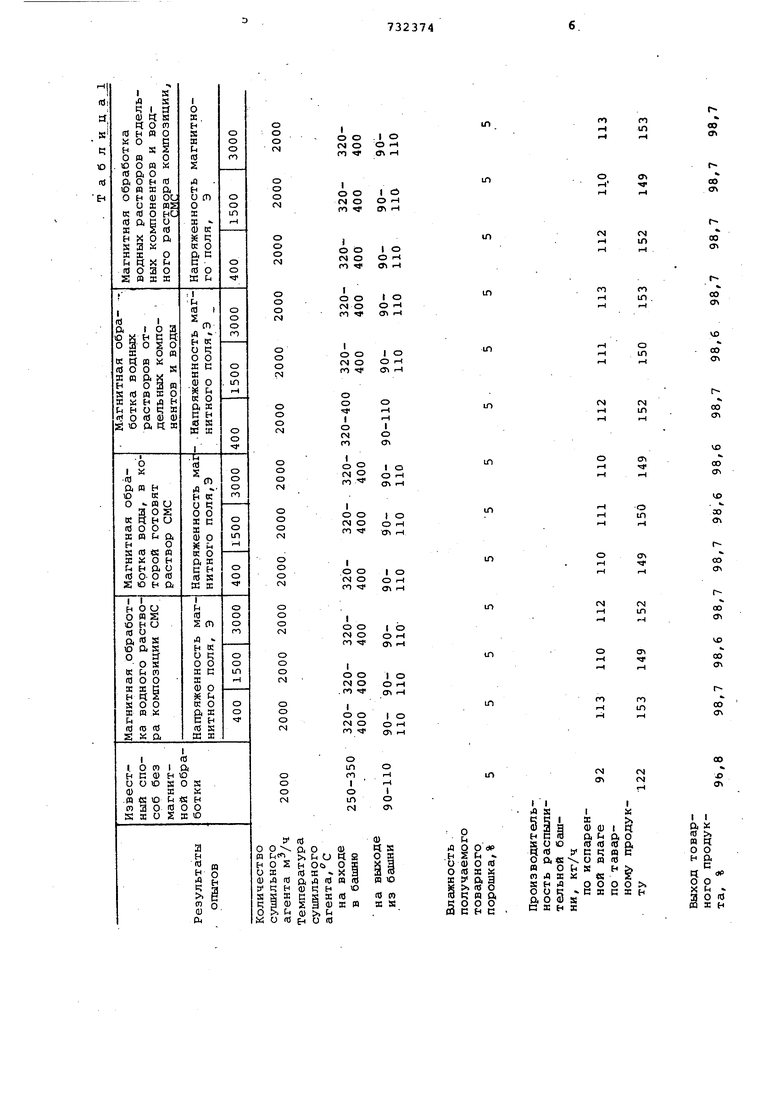

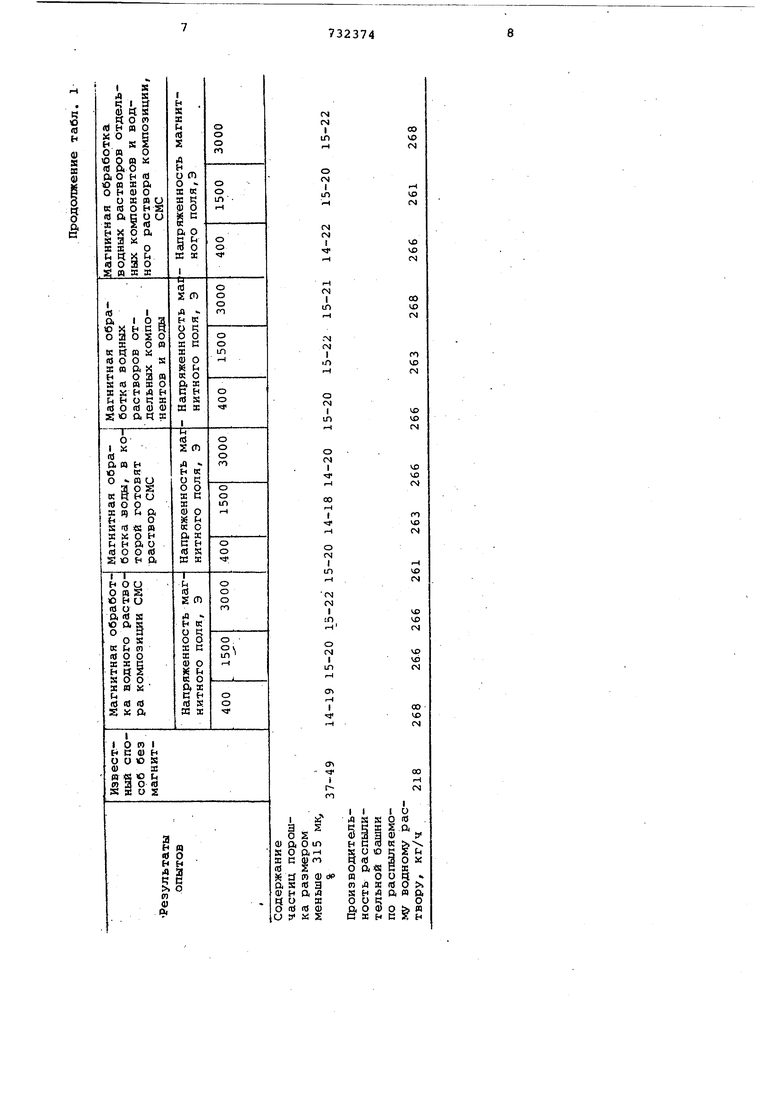

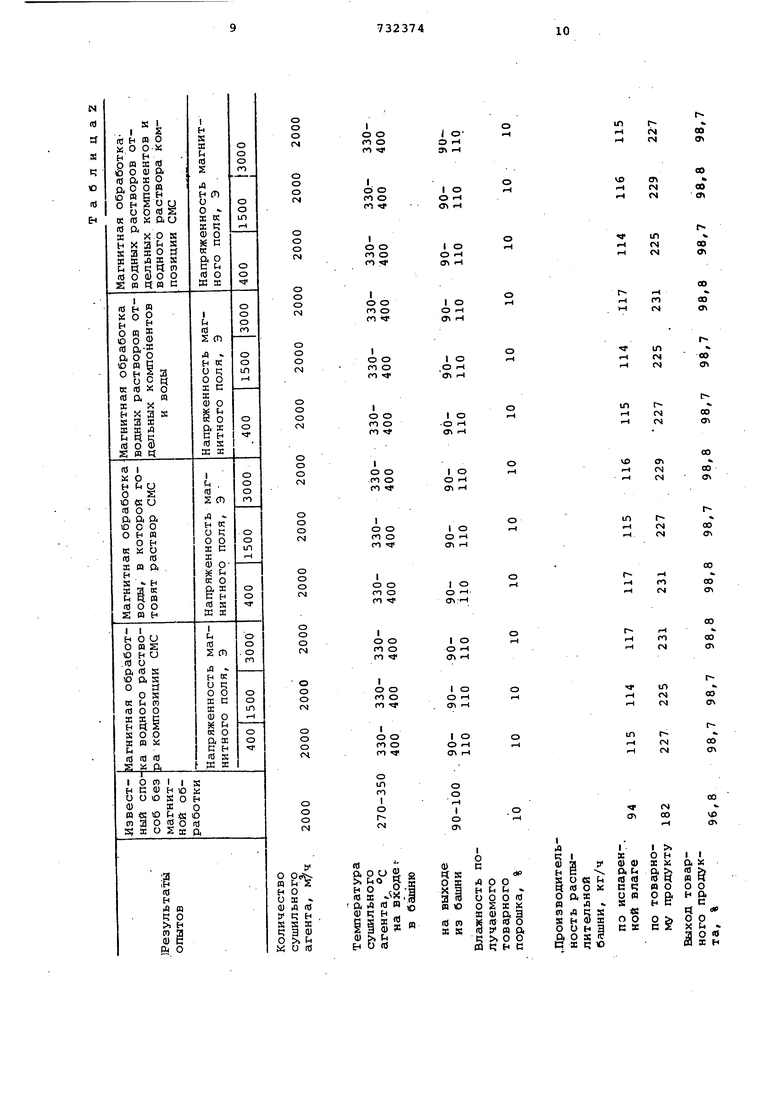

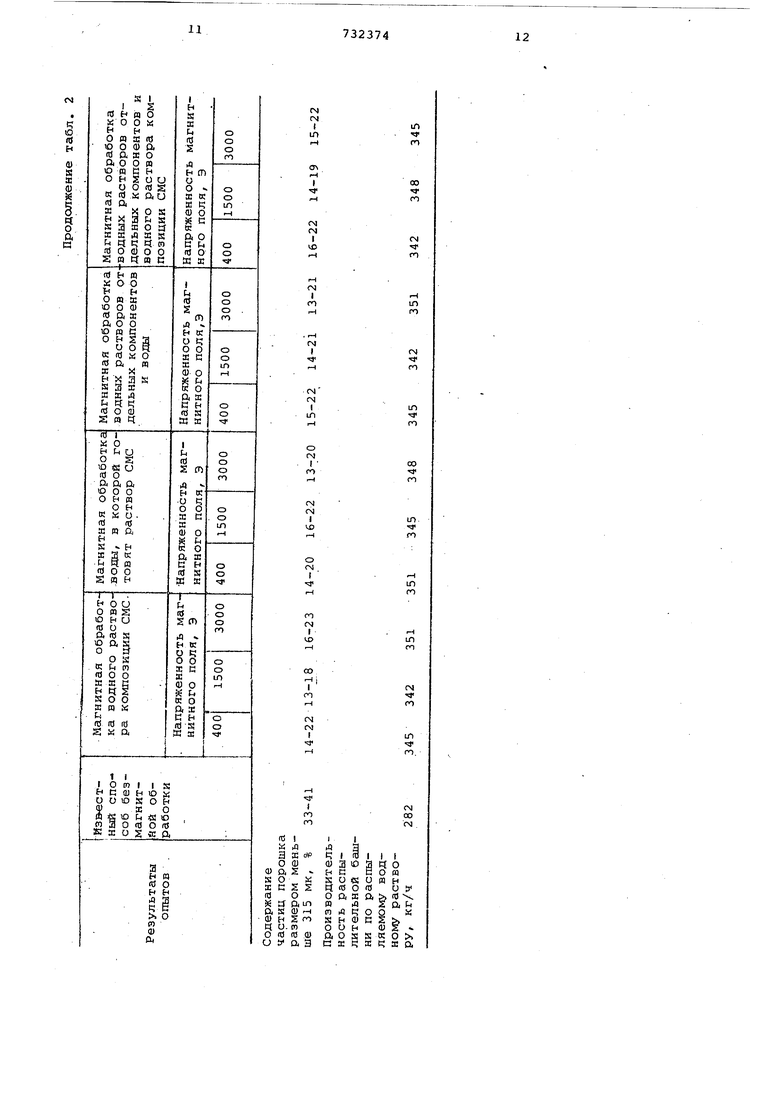

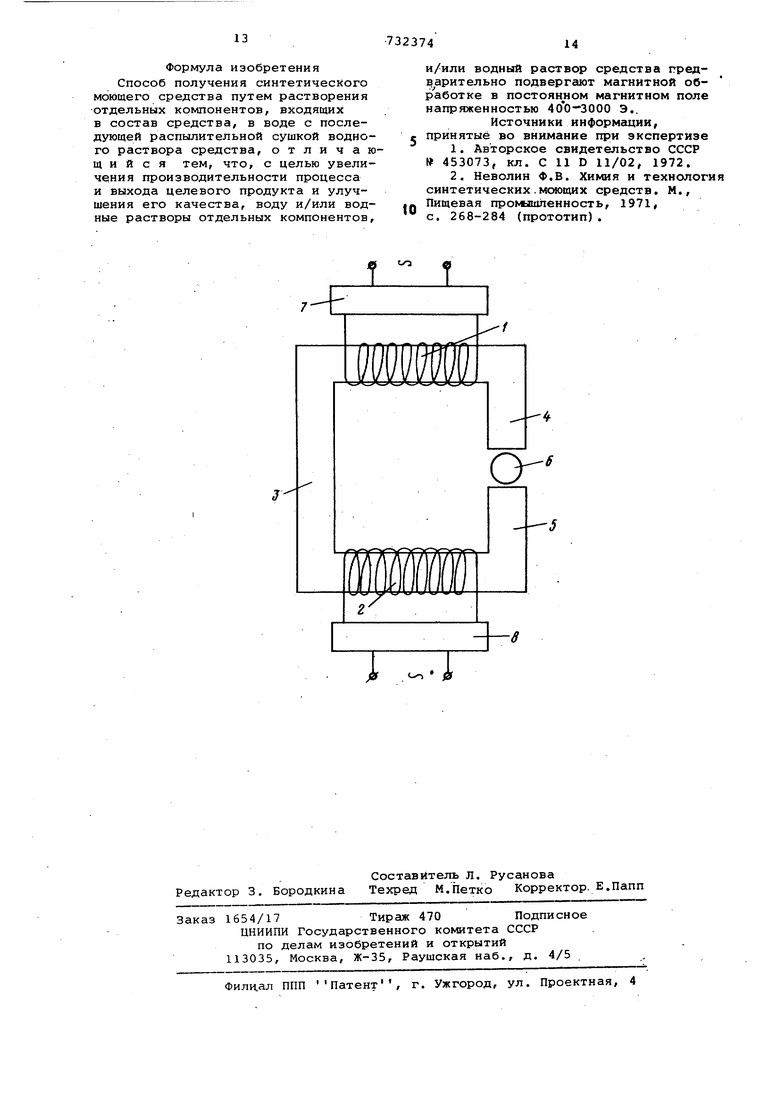

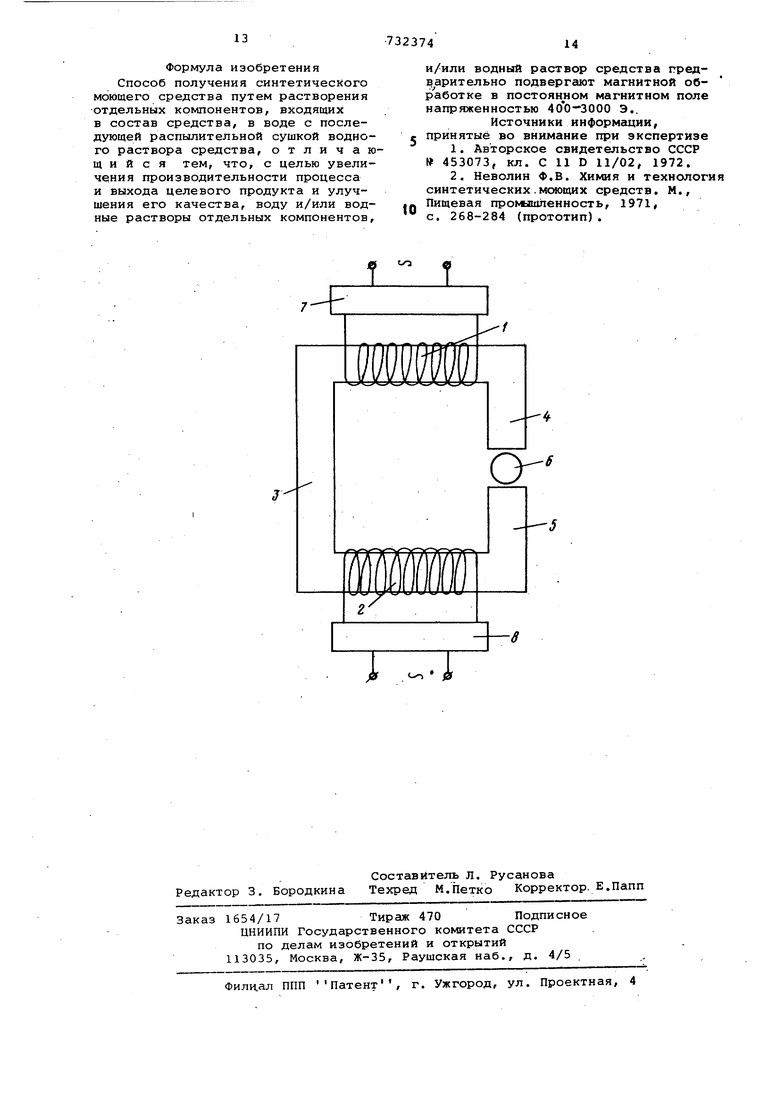

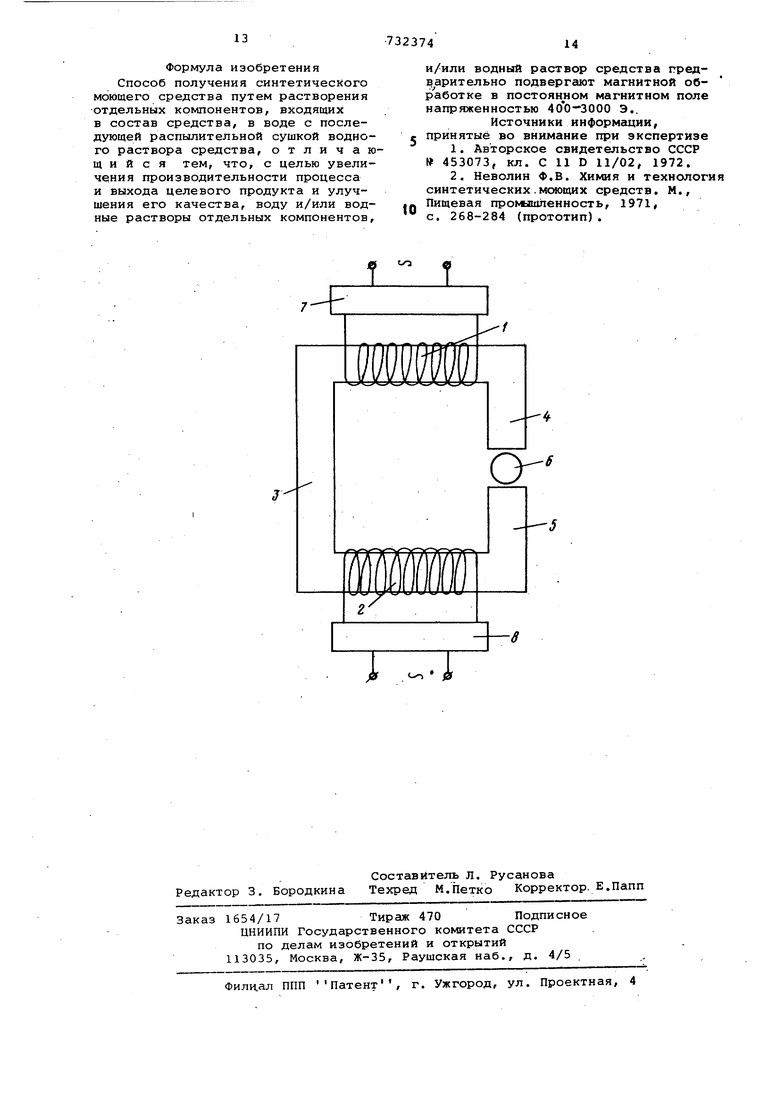

Изобретение относится к химической промышленности, в частности к получению синтетического моющего средства (CMC). Известен способ получения гранулированного CMC, по которому распылительной сушке подвергают только чать компонентов (термостабильных), входящих в состав CMC, и к высушенной смеси добавляют остальные термонестабйльные компоненты средства 13 Известен также способ получения CMC путем растворения отдельных компонентов, входящих в его состав, и воде с последующей распылительной сушкой водного раствора средства. В качестве теплоносителя используют смесь дымовых газов с воздухом температурой 250-350 С, Полученный порошок, выгружают из нижней части расп лительной баини, а отработанный теплоноситель подают в пылеулавливающую систему, где отделяется мелки порошок CMC, унесенный с теплоносителем. Очищенный теплоноситель удаляют в атмосферу 12. Первый приведенный способ позвол ет получать порсямок с улучшенным гр нулометрическим составом и проводит сушку при более высокой температуре, что увеличивает производительность распылительной сушилки. Однако этот способ включает две стадии, поэтому производительность процесса получения CMC в целом не увеличивае ся. По второму известному способу получения CMC получают порошок моющего средства, частицы которого непрочны, при сушке дробятся, -образуя пылевую фракцию, которая ухудшает качество порошка. Кроме того, не вся пылевая фракция порошка улавливается в пылеулавливающей системе, что снижает выход товарного порошка. Одновременно обрразование этой фракции, т.е. образование большого диапазонан еоднородности частиц по размеру не позволяет постоянно вести процесс сушки при максимальной температуре сушильного агента около 400С, так как мелкие частицы порошка пересыхают, терморазлагаются, что приводит к загоранию продукта в распылительной башне. По этой причине температура сушильного агента поддерживается равной 250-350 С, что ведет к снижению производительности сушильной башни С другой стороны снижение температуры сушильного агента приводит к недостаточному высушиванию крупны частиц порошка и их слипанию при одновременном пересушивании мелких частиц. Таким образом, большой диапазон неоднородности частиц снижает качество товарного порошка, так как часть мелких частиц пересыхает, а часть крупных частиц остается недосушенной и слипается, хотя в целом порошок по влажности не превышает установленных норм. Целью изобретения является увели чение производительности процесса и выхода целевого продукта и улучшение его качества. Цель достигается тем, что предлагается способ получения синтетического моющего средства путем раст ворения отдельных компонентов, входящих в состав средства, в воде, с последующей распылительной сушкой водного раствора средства, в котором согласно изобретению, воду и/ил водные растворы отдельных компонентов,, и/или ВОДНЫЙ раствор средства предварительно подвергают магнитной обработке в постоянном магнитном п ле напряженностью 400-3000 Э. Пример 1. Эксперименты проводят на установке, схематично Изображенной на чертеже. Установка содержит соленоиды 1 2, установленные на сердечнике .3. Последний имеет наконечники, образующие полюса 4 и 5 магнита. Между полюсами расположен трубопровод 6 из немагнитного материала, по кото рому протекают обрабатываемые раст воры. Соленоиды питают током через выпрямители 7 и 8. Изменяя силу то ка, протекающего через витки солен да, можно менять напряженность магнитного поля между полюсами маг нита. Для ОПЫТОВприготавливают композиции CMC Сумгаит ,содержа щий 45% воды. В аппарат емкостью 8 м при неп рерывном перемешивании загружают 2300 нг 47%-ного водного раствора алкилбензоилсульфоната натрия (сул фанола), 1100 hr 8%-ного водного раствора карбоксиметилцеллюлозы (КМЦ),, 1650 кг воды, 90 кг сухого силиката натрия, 1100 кг сухого сульфата натрия, io кг оптического отбеливателя и 1840 кг сухого триполифосфата натрия (ТПФ). Проводят 4 серии опытов: 1.Водный раствор композиции CMC без магнитной обработки направляют в распылительную башню (известный способ). 2.Проводят магнитрую обработку водного раствора композиции. 3.Проводят магнитную обработку водных растворов отдельных компонентов композиции (сульфанола, КМЦ) , и воды, на которой готовят раствор композиции. 4.Проводят магнитную обработку водных растворов отдельных компонентов и водного раствора композиции CMC. Магнитную обработку проводят при различных значениях напряженности магнитного поля. Результаты опытов приведены в табл. 1. П р и м е р 2. Опыты проводят на установке, описанной в примере 1. Для опытов приготавливают раствор композиции CMC содержащий 40% воды. В аппарат емкостью 8 м при непрерывном перемешивании загружают 2120 кг 45%-ного водного раствора сульфанола, 450 кг 10%-ного водного раствора КМЦ, 1240 кг воды, 215 кг сухого силиката натрия, 735 кг сухо-, го сульфата натрия, 10 кг оптического отбеливателя и 1730 кг сухого ТПФ. Проводят 4 серии опытов, аналогичные описанным в примере 1. Результаты приведены в табл. 2. Как видно из приведенных в табл. 2 данных, производительность процесса увеличивается примерно на 20%, выход товарного продукта повышается на 2%. Улучшается качество продукта, так как в 2-3 раза уменьшается количество мелких частиц (пылевой фракции) размером меньше 315 мк. Так, если без магнитной обработки содержание частиц размером меньше 315 мк составляет 37-49%, то при использовании магнитной обработки 14-19%. Приведенные данные указывают на преимущества предлагаемого способа.

о о см о

п «

о о см о

го

i

оо

п«

I

оо

гчо

п

о о см о

го Ч

о о см о

го Я

о о см о

п Ч

о оI о

см оо гч

го (У1 г-Ч

о о см о

.го чо о см о

го «

(d

UоШ

;рч о«2

нОйо я

(dГС а

о,л (ОP) IT)

ч Н

ш

а: (С

Ш Б п

О) , и ЕН о Ю

го

со

1Л

(Л

ел

ОО

см ю

со

СУ1

го in .

ОО

л

о

00

1Л

1

см

см ю

00 СП

(Г

ОО

Ч

CTi

о

1Л

00 У

(Л

сг

ОО

т

см

со

1Л

Ti

(Ti

00

«аа

го

го

00 04

1-1

1Л

г

(N

см

43

см

о

о

II

а

(О,

п1:1

оо

иа

с

ч ас

оо

Xf- яо Id

ШX Н

г N гч

00

«л

(Л fS CS

00

«л

« ш

00 9i

НМ

t -ч

оо гн го

ОЧ

)

1Л М

оо

Г1

гч

1Лt

00 (Ti

.НCS

00

со а

.-ч rs

гЧCN

г-

со о гч гч

00

го сч

т

гЧ

00 04

го

ГЧ

ш

00

ГЧ О1

(Г

г00

ГЧ ГЧ

о

00

ГЧ со

чVOт

ON

1

I

I

А R (U Н

I

I I

о Н

о п

а X

0)0) X :

& S&

О,Си

dP

(Ол)

о «S и

А оо

§ .||

по о о

сR

а о X

Н и(н

&

о

&

ип

о

.

о оо(О А а п

S S

Н

п п S

о 2а:х

п о

§0

) R Н

д ц S

х 0)аН

оо

о

Б S ж 2 Н (и X

i6 аао а т

п X ti § g 0) S

гза

она

о

Vпл

X S

я о «

0S 1

0) , fH

оо

S Д X Н

1с; в

с;Нс

о а

н

0) S а: ш

о. п

1Л чm

00

чго

(N

Ч ГО

Формула изобретения Способ получения синтетического моющего средства путем растворения отдельных компонентов, входящих в состав средства, в воде с последующей распылительной сушкой водного раствора средства, о т л и ч а ющ и и с я тем, что, с целью увеличения производительности процесса и выхода целевого продукта и улучшения его качества, воду и/или водные растворы отдельных компонентов.

и/или водный раствор средства гред арительно подвергают магнитной обработке в постоянном магнитном поле напряженностью 40 0-3000 Э..

Источники информации, с принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 453073, кл. С 11 D 11/02, 1972.

2.Неволин Ф.В. Химия и технология синтетических-МОЮЩИХ средств, М., Пищевая прокыишенность, 1971,

o

с. 268-284 (прототип).

to

1

g

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения гранулированного синтетического моющего средства | 1984 |

|

SU1305173A1 |

| Способ получения синтетического моющего средства | 1983 |

|

SU1105499A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО СИНТЕТИЧЕСКОГО ЦЕОЛИТСОДЕРЖАЩЕГО КОМПОНЕНТА СМС | 2002 |

|

RU2230778C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО СИНТЕТИЧЕСКОГО ЦЕОЛИТСОДЕРЖАЩЕГО КОМПОНЕНТА СМС | 2007 |

|

RU2335534C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО СИНТЕТИЧЕСКОГО ЦЕОЛИТСОДЕРЖАЩЕГО КОМПОНЕНТА СМС | 2001 |

|

RU2213770C2 |

| Способ получения синтетического моющего средства | 1972 |

|

SU453073A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО СИНТЕТИЧЕСКОГО ЦЕОЛИТСОДЕРЖАЩЕГО КОМПОНЕНТА СМС | 2007 |

|

RU2335533C1 |

| Способ получения гранулированного синтетического моющего средства | 1981 |

|

SU1122691A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО СИНТЕТИЧЕСКОГО МОЮЩЕГО СРЕДСТВА | 2011 |

|

RU2458978C1 |

| Способ получения гранулированного синтетического моющего средства | 1978 |

|

SU747514A1 |

Авторы

Даты

1980-05-05—Публикация

1976-04-21—Подача