GhoK, снавжена блоком вычитания, блоком деления, интегрирующим блоком, масштабными блоками, причем выход датчика перепада разрежений на мельнице подсоединен к одному входу блока вычитания, ко второму входу которого через первый масштабный блок подсоединен выход датчика перепада разрежений на участке выход мельницы - вход сепаратора, выход блока вычитания подсоединен к одному входу блока деления, ко второму входу, которого через второй масштабный блок и блок интегрирования подсоединен выход датчика скорости пылевоздушной смеси, а выход блока деления подсоединен к входу регистрирующего блока, Кроме того, датчик скорости пылевоздушной смеси выполнен в Виде тахометрического датчика с крыльчаткой на воздушной подвеске и установлен на выходном патрубке сепаратора.

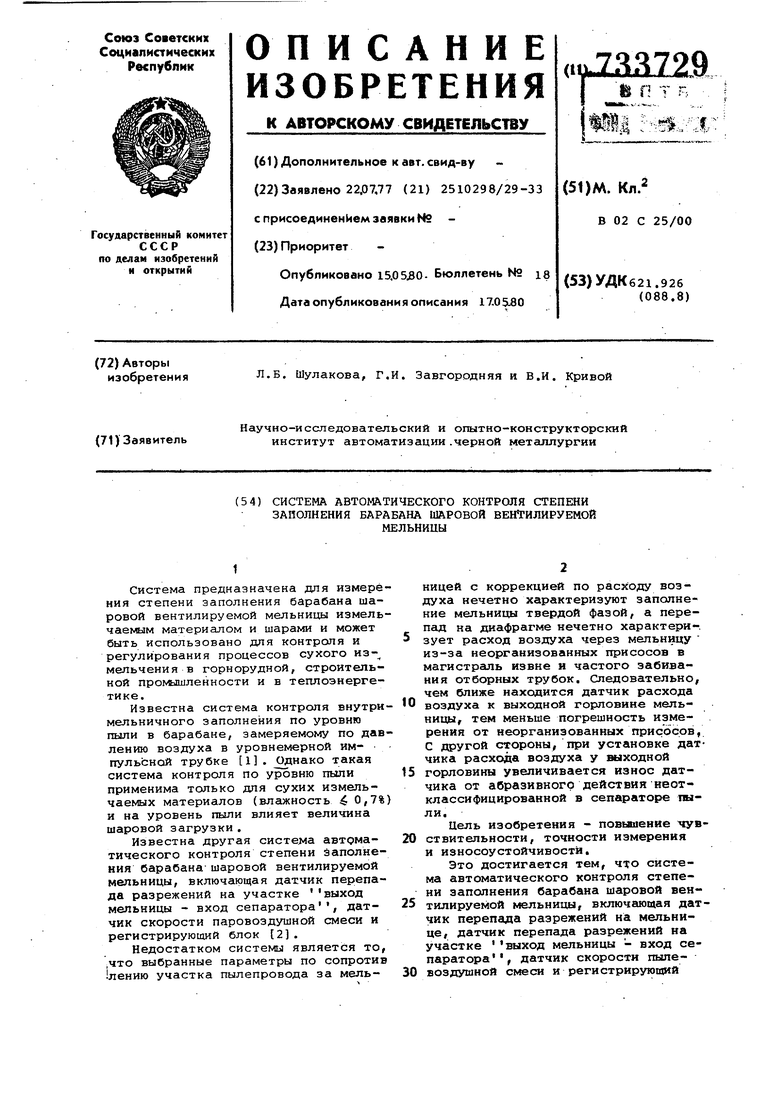

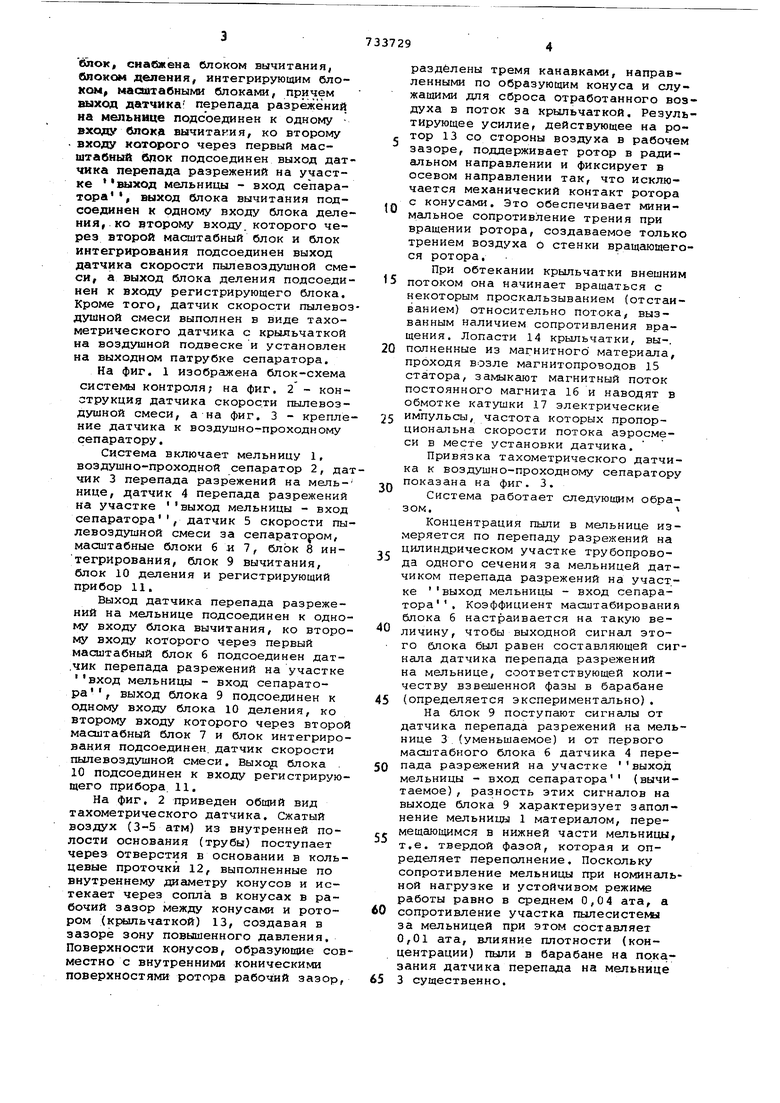

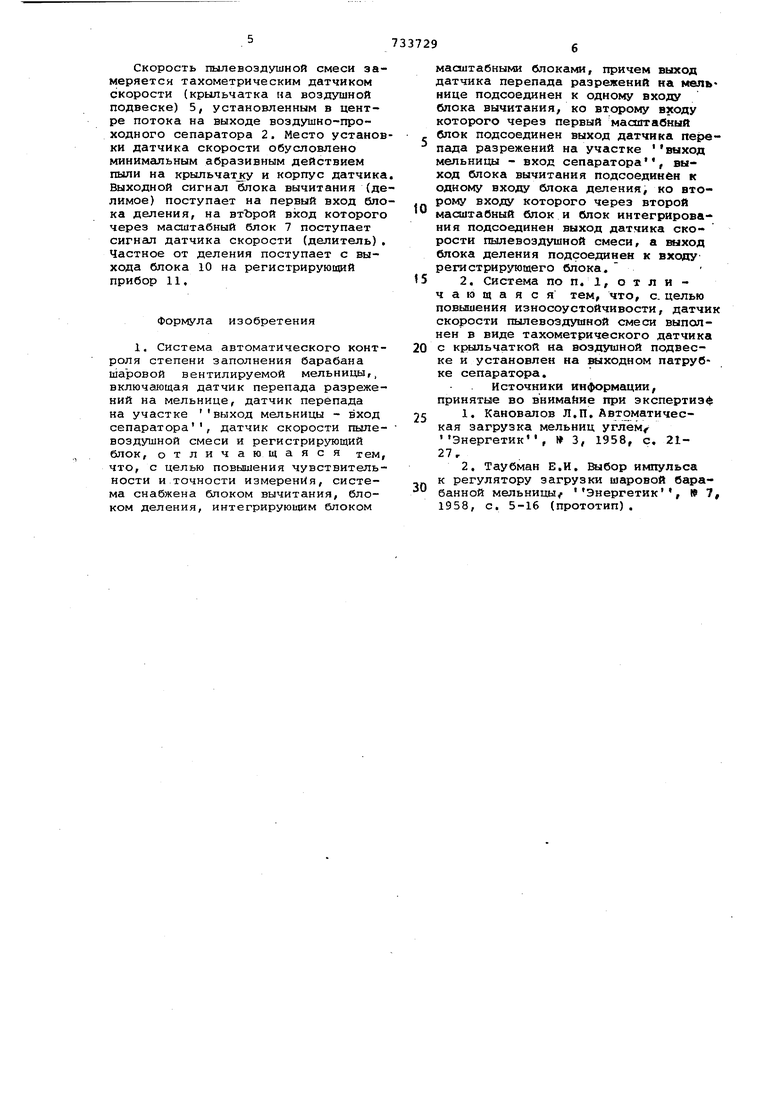

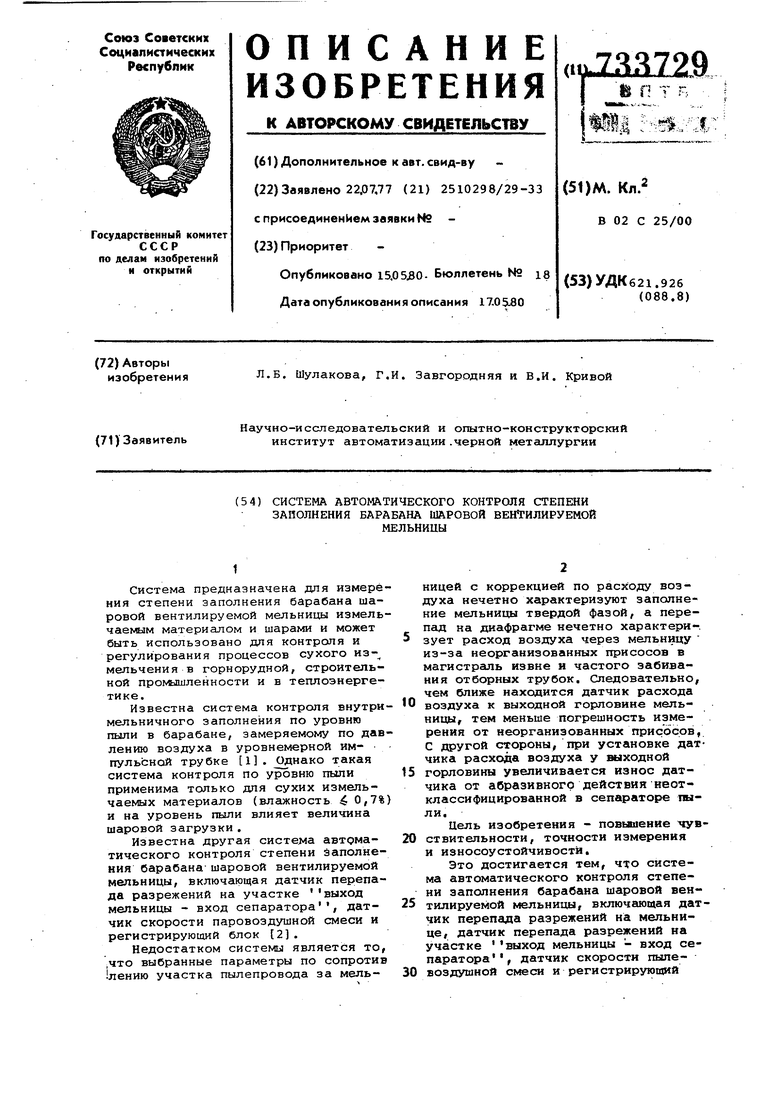

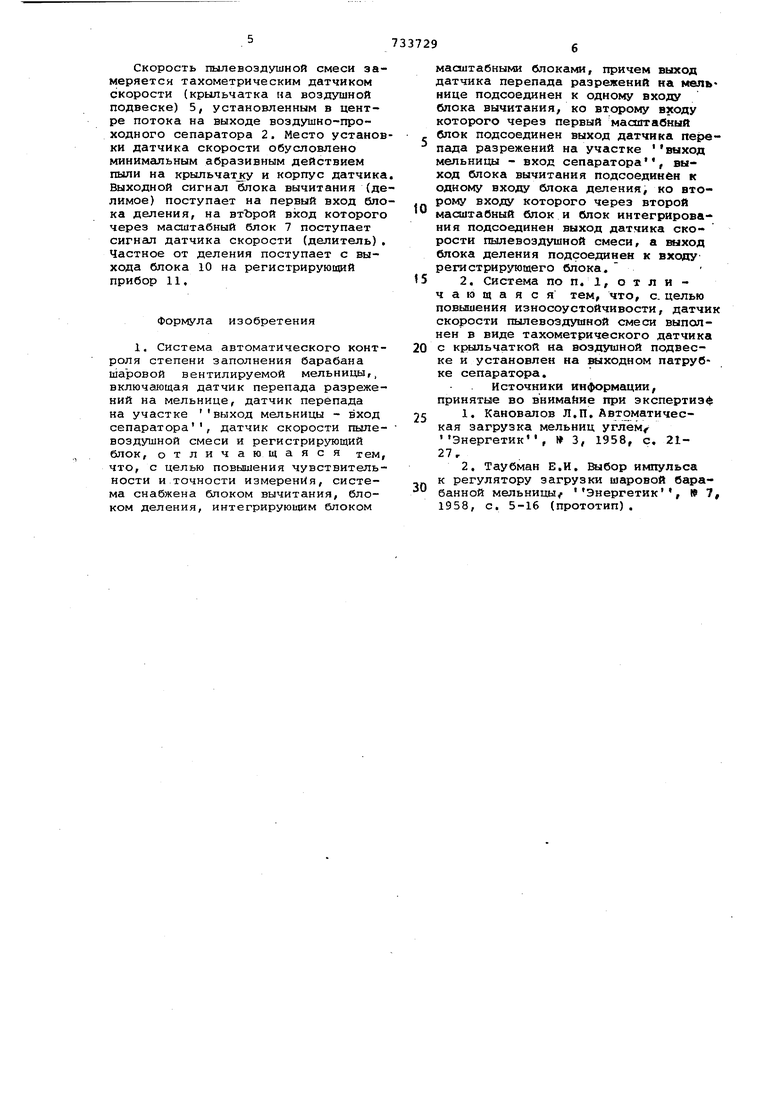

На фиг. 1 изображена блок-схема системы контроля; на фиг. 2 конструкцид датчика скорости пылевоздушной смеси, а на фиг. 3 - крепление датчика к воздушно-проходному сепаратору.

Система включает мельницу 1, воздушно-проходной сепаратор 2, дачик 3 перепада разрежений на мельнице, датчик 4 перепада разрежений на участке выход мельницы - вход сепаратора , датчик 5 скорости пылевоздушной смеси за сепаратором, масштабные блоки 6 и 7, блок 8 интегрирования, блок 9 вычитания, блок 10 деления и регистрирующий прибор 11.

Выход датчика перепада разрежений на мельнице подсоединен к одному входу блока вычитания, ко второму входу которого через первый масштабный блок б подсоединен дат.чик перепада разрежений на участке вход мельницы - вход сепаратора, выход блока 9 подсоединен к одному входу блока 10 деления, ко второму входу которого через второ масштабный блок 7 и блок интегрирования подсоединен, датчик скорости пылевоздушной смеси. Выхор блока . 10 подсоединен к входу регистрирующего прибора. 11.

На фиг. 2 приведен общий вид тахометрического датчика. Сжатый воздух (3-5 атм) из внутренней полости основания (трубы) поступает через отверстия в основании в кольцевые проточки 12, выполненные по внутреннему диаметру конусов и истекает через сопла в конусах в рабочий зазор между конусами и ротором (крыльчаткой) 13, создавая в зазоре зону повышенного давления. Поверхности конусов, образующие соместно с внутренними коническими поверхностями ротора рабочий зазор

разделены тремя канавками, направленными по образующим конуса и служащими для сброса отработанного воздуха Б поток за крыльчаткой. Результирующее усилие г действующее на ротор 13 со стороны воздуха в рабочем зазоре, поддерживает ротор в радиальном направлении и фиксирует в осевом направлении так, что исключается механический контакт ротора с конусами. Это обеспечивает минимальное сопротивление трения при вращении ротора, создаваемое только трением воздуха о стенки вращаиошегося ротора.

При обтекании крыльчатки внешним потоком она начинает вращаться с некоторым проскальзыванием (отстаиванием) относительно потока, вызванным наличием сопротивления вращения. Лопасти 14 крыльчатки, вы-, полненные из магнитного материала, проходя возле магнитопроводов 15 статора, замыкают магнитный поток постоянного магнита 16 и наводят в обмотке катушки 17 электрические импульсы, частота которых пропорциональна скорости потока аэросмеси в месте установки датчика.

Привязка тахометрического датчика к воздушно-проходному сепаратору показана на фиг. 3.

Система работает следующим образом.

Концентрация пыли в мельнице измеряется по перепаду разрежений на цилиндрическом участке трубопровода одного сечения за мельницей датчиком перепада разрежений на участ.ке выход мельницы - вход сепаратора. Коэффициент масштабирования блока б настраивается на такую величину, чтобы выходной сигнал этого блока был равен составляющей сигнала датчика перепада разрежений на мельнице, соответствующей количеству взвешенной фазы в барабане (определяется экспериментально).

На блок 9 поступают сигналы от датчика перепада разрежений на мельнице 3 (уменьшаемое) и от первого масштабного блока 6 датчика 4 перепада разрежений на участке выход мельницы - вход сепаратора (вычитаемое) , разность этих сигналов на выходе блока 9 характеризует заполнение мельницы 1 материалом, перемещающимся в нижней части мельницы, т.е. твердой фазой, которая и определяет переполнение. Поскольку сопротивление мельницы при номиналь ной нагрузке и устойчивом режиме работы равно в среднем 0,04 ата, а сопротивление участка пылесистемы за мельницей при этом составляет 0,01 ата, влияние плотности (концентрации) пыли в барабане на показания датчика перепада на мельнице 3 существенно.

Скорость пылевоздушноЯ смеси замеряется тахометрическим датчиком скорости (крыльчатка на воздушной подвеске) 5, установленным в центре потока на выходе воздушно-проходного сепаратора 2. Место установки датчика скорости обусловлено минимальным абразивным действием пыли на кpыльчaтJ y и корпус датчика. Выходной сигнал блока вычитания (делимое) поступает на первый вход блока деления, на втЪрой вход которого через масштабный блок 7 поступает сигнал датчика скорости (делитель), Частное от деления поступает с выхода блока 10 на регистрирующий прибор 11,

Формула изобретения

1. Система автоматического контроля степени заполнения барабана шаровой вентилируемой мельницы,, включающая датчик перепада разрежений на мельнице, датчик перепада на участке выход мельницы - вход сепаратора , датчик скорости пьшевоздушной смеси и регистрирующий блок, отличающаяся тем, что, с целью повышения чувствительности и точности измерения, система снабжена блоком вычитания, блоком деления, интегрирующим блоком

асштабными блоками, причем выход атчика перепада разрежений на мель нице подсоединен к одному входу блока вычитания, ко второму входу которого через первый масштабный блок подсоединен выход датчика перепада разрежений на участке выход мельницы - вход сепаратора , выход блока вычитания подсоединен к одному входу блока деления, ко второму входу которого через второй

масштабный блок и блок интегрирования подсоединен выход датчика скорости пылевоздушной смеси, а выход блока деления подсоединен к входу регистрирующего блока.

2. Система по п.1, отличающаяся тем, что, с. целью повшиения износоустойчивости, датчик скорости пылевоздушной смеси выполнен в виде тахометрического датчика

с крыльчаткой на воздушной подвеске и установлен на выходном патрубке сепаратора.

Источники информации, принятые во внимайие при экспертиз

1. Кановалов Л,П. Автоматическая загрузка мельниц углём, Энергетик, 3, 1958, с, 2127,

2. Таубман Е.И. Выбор импульса к регулятору загрузки шаровой барабанной мельницыу Энергетик, 7, 1958, с. 5-16 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматического контроля циркуляционной гагрузки шаровой барабанной мельницы | 1975 |

|

SU537696A1 |

| СЕПАРАТОР | 1992 |

|

RU2077395C1 |

| Устройство для измерения моментаНАгРузКи элЕКТРОдВигАТЕля пО-СТОяННОгО TOKA | 1977 |

|

SU808886A1 |

| Способ управления процессом измельчения в вентилируемой мельнице замкнутого цикла | 1977 |

|

SU689725A1 |

| Устройство для управления пылесисте-МОй C шАРОВыМи бАРАбАННыМи МЕльНицАМи | 1979 |

|

SU841686A1 |

| Система автоматического управления процессом сухого измельчения | 1978 |

|

SU764724A1 |

| ЦЕНТРОБЕЖНЫЙ КЛАССИФИКАТОР | 1993 |

|

RU2104100C1 |

| Анализатор дисперсного состава порошков | 1980 |

|

SU868481A1 |

| Устройство для измерения электромагнитного момента электродвигателя | 1980 |

|

SU883675A1 |

| Анализатор дисперсного состава порошков | 1982 |

|

SU1060571A2 |

Авторы

Даты

1980-05-15—Публикация

1977-07-22—Подача