отклонений толщины добиться максимального быстродействия.

Измерение отклонений толщины производится на так называемых активных участках.

Под активными участками прокатываемой полосы подразумевается (при рассматриваемом способе регулирования толщины) зоны, вЕлделяемые при измерении толщины полосы, и обладающие тем свойством, что они подвергнуты обжатию, сформированному при предыдущем измеренииf и в процессе прокатки перемещены в зону измерения толщины, что позволяет формировать очередную коррекцию толщины с целью воздействия нажимными устройствами на. следующий активный участок. Очевидно, что число активных участков зависит от длины полосы в первую очередь, а также от скорости прокатки, быстродействия нажимных устройств и т.д. Отклонение толщины на каждом активном участке под.вергается нелинейному преобразованию и интегрированию, после чего определяется коррекция растворов горизонтальных валков для каждой из клетей

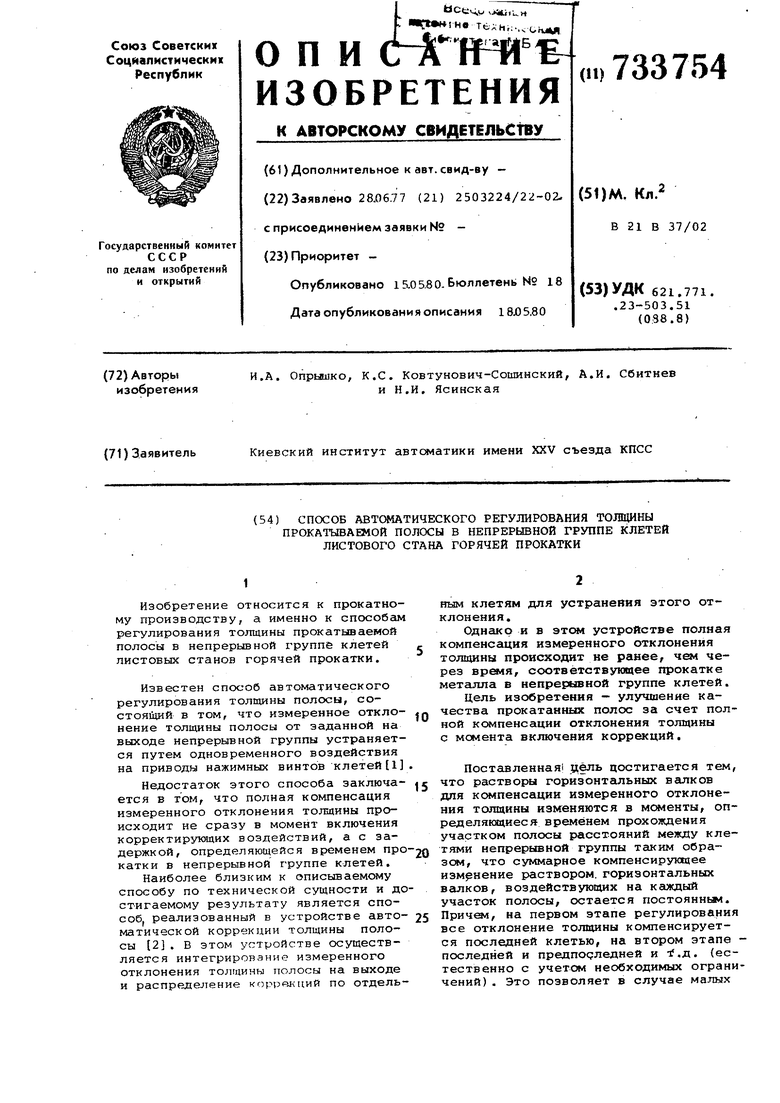

Пусть непрерывная группа клетей состоит из 4-х клетей и оптимальное (с точки зрении обеспечения минимума возмущения на планшетность) распределение обжатий по клетям следующее

143 Л S : Д БЗ - А S 2 А S -1 - Q И . -1 g

где д S;, . . . обжатие в 1...4-Й клетях соответственно. Исходя из того, что сумма коррекций, воздействующих на полосу, должна быть величиной постоянной и достаточной для . полной компенсации измеренного отклонения толщины, определяются значения коррекций по клетям на всех этапах регулирования.

дЗд. + лЗд+л S2.+ uS ДЗ.

При этом коррекция раствора 1-й клети на К-ом-этапе регулирования обозначается л ЗУ-к С момента включения коррекций и до момента t, когда к 4-й клети подойдут участок полосы от 3-й клети, прокатанный с учетом коррекции, на полосу воздействует только коррекция fsacTBOpa 4-й клети.

Первый этап регулирования: 3j,,4 ЛЗ.

До момента времени t, когда к .4-й кАети по юйдет участокпопосы дт1 2- клети, прокатанный с учетом коррекций раствора 2-й клети, на полосу воздействуют коррекции растворов 4-й и 3-й клети.

Второй этап регулирования:

ЛЗз-2 А-3

ЛЗ

.

дЗз-2 2&S.

На-следующем этапе до момента врмени tj , когда -к 4-й клети подойдут участок полосы, прокатанньтй с учето

коррекции раствора -и клети, на полосу воздействуют коррекции PCICTBOров 2-й, 3-й и 4-й клетей.

Третий этап регулирования:

-1 ДЗ

-43

Л8

S-J

.з

e/27AS

лЗз-5 9/27 ДЗ 3..

После того, как к 4-й клети подходит участок полосы, прокатанный o учетом коррекции раствора 1-й клети, на полосу воздействуют коррекции растворов всех 4-х клетей.

Четвертый этап регулирования:

S

АЗ 4 8/38 л 3 AS, . /з8л S

,.4

ДЗ.д .

При описанном законе регулирования полная компенсация измеренного

0 отклонения толщины происходит в момент включения корректирующих воздействий, т .е.- быстрее, чем в ранее рассмотренных способах, на время прокатки в непрерывной группе клетей,

5 что особенно важно при прокатке коротких полос.

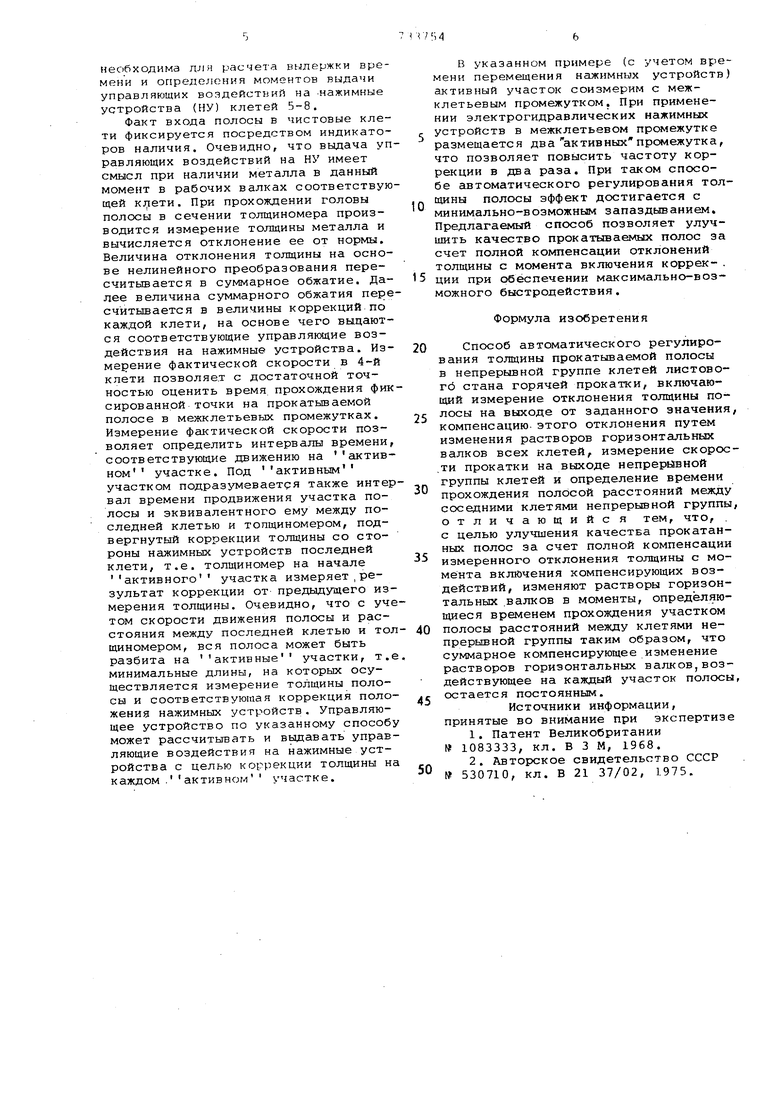

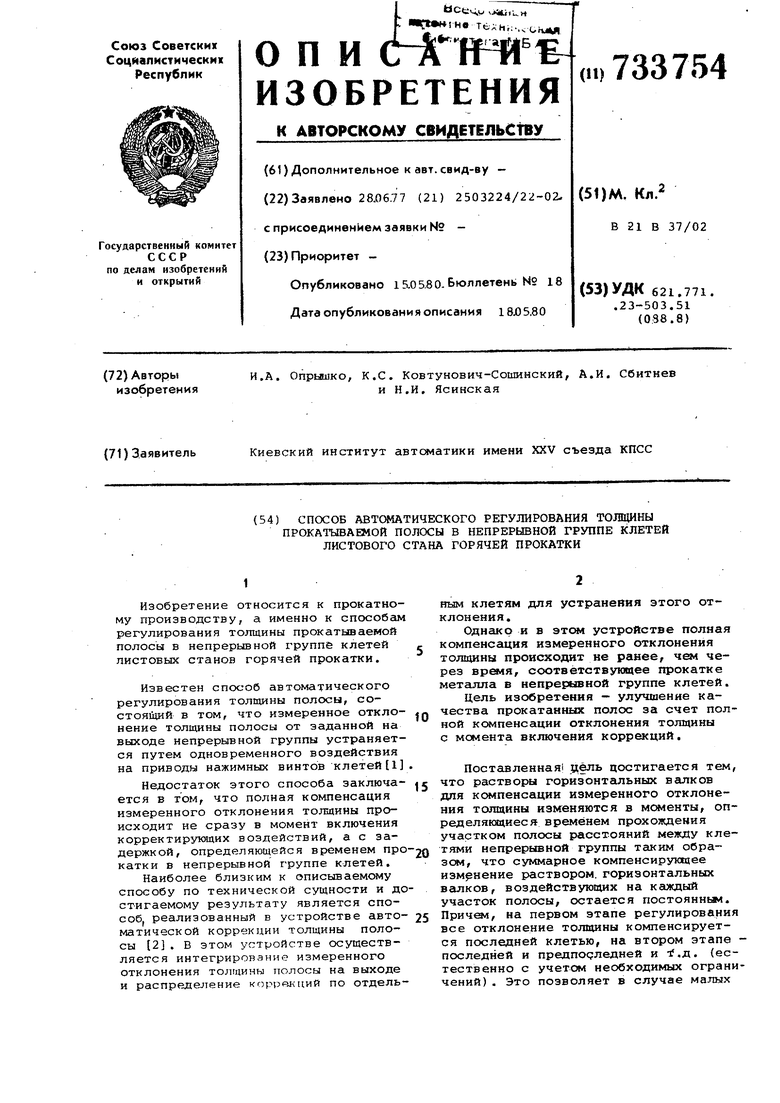

На фиг. 1 представлено изменение растворов горизонтальньлх валков во времени (по длине полосы); на фиг.2-

Q результат работы канала коррекции по толщине .(долевое участие отдельных клетей),

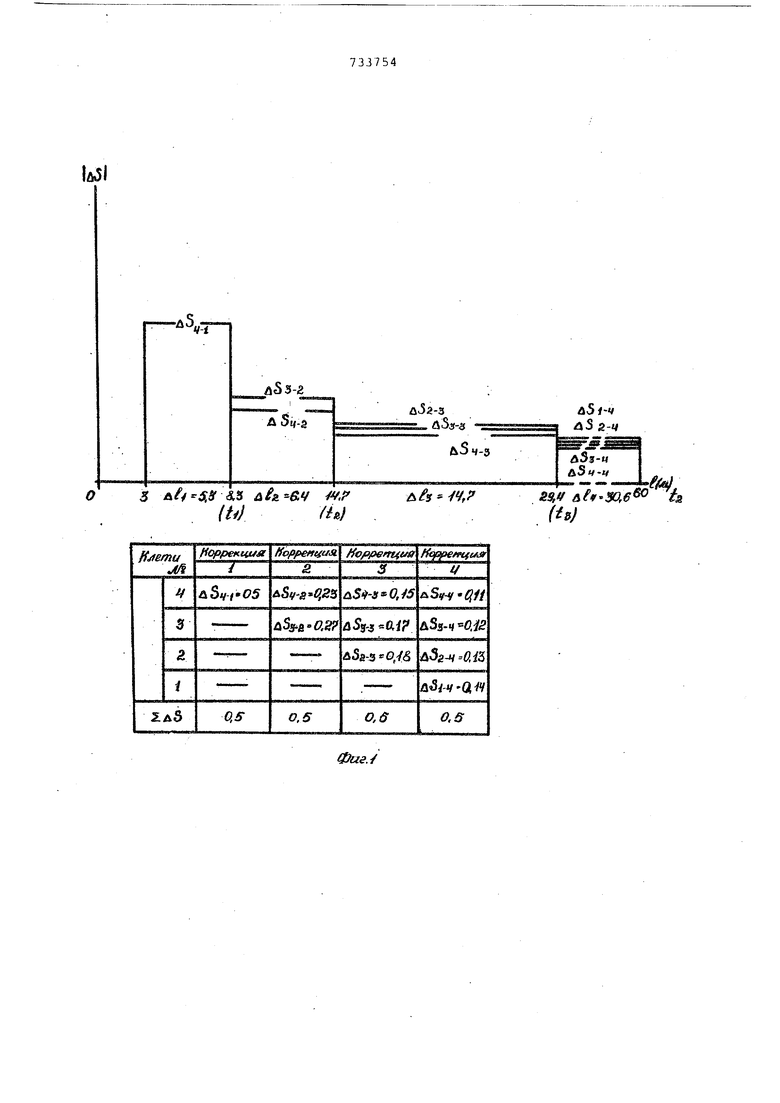

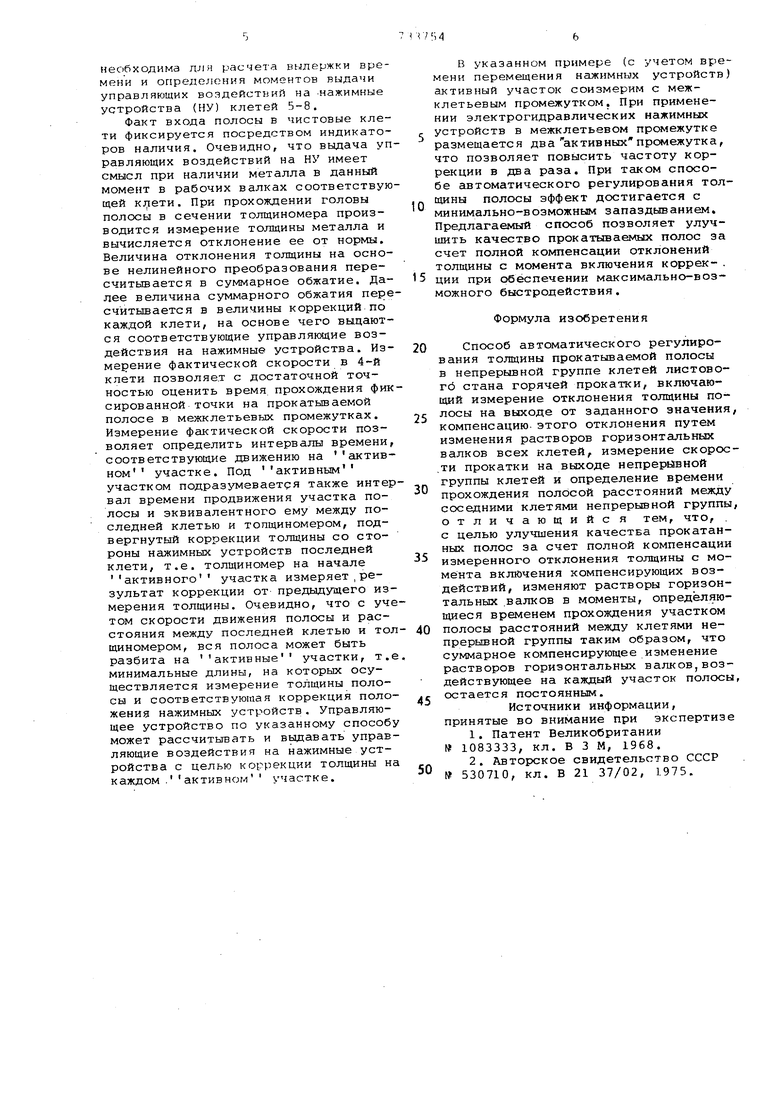

На фиг. 3 представлена блок-схема устройства, позволяющего осуществить

с регулирование толщины описываемым способом.

За начало отсчета принят момент включения коррекций .на 1-м активном участке. Коррекция положения нажимных устройств в функции времени

0 показаны на фиг.,2а. Расчетные отклонения толщины от заданной в функции времени показаны на фиг. 26 (масштаб времени согласован с длиной полосы и скорость ее прокатки t ) . Не

5 менее 40% длины полосы может быть прокатано в заданном допуске. На фиг. 26 пунктиром показан процесс снижения отклонения толщины от заданной при традиционном способе регулирования.

Устройство 1 управления предназначено для сбора и обработки информации, вычислений и выработки управляющих воздействий. Информация от индикаторов 2 наличия металлов на линии прокатки предназначена для выработки инициативных сигналов, необходимых для обеспечения упорядоченной последовательности вычислительных процедур и выдачи управляющих воздействий. Информация от толщиномера 3 полосы необходима для расчета коррекции положения нажимных устройств чистовых клетей. Информация от измерителя 4 скорости 4-й клети

необходима для расчета вьллержки времени и определения моментов выдачи управляющих воздействий на -нажимные устройства (НУ) клетей 5-8.

Факт входа полосы в чистовые клети фиксируется посредством индикаторов наличия. Очевидно, что выдача управляющих воздействий на НУ имеет смысл при наличии металла в данный момент в рабочих валках соответствующей к;;1ети. При прохождении головы полосы в сечении толщиномера производится измерение толщины металла и вычисляется отклонение ее от нормы. Величина отклонения толщины на основе нелинейного преобразования пересчитывается в суммарное обжатие. Далее величина суммарного обжатия пересчитывается в величины коррекций.по каждой клети, на основе чего выдаются соответствующие управляющие воздействия на нажимные устройства. Измерение фактической скорости в 4-й клети позволяет с достаточной точностью оценить время прохождения фиксированной точки на прокатываемой полосе в межклетьевых промежутках. Измерение фактической скорости позволяет определить интервалы времени, соответствующие движению на активном участке. Под активным участком подразумевается также интервал времени продвижения участка полосы и эквивалентного ему между последней клетью и толщиномером, подвергнутый коррекции толщины со стороны нажимных устройств последней клети, т.е. толщиномер на начале активного участка измеряет,результат коррекции от предыдущего измерения толщины. Очевидно, что с учетом скорости движения полосы и расстояния между последней клетью и толщиномером, вся полоса может быть разбита на активные участки, т.е минимальные длины, на которых осуществляется измерение толщины полосы и соответствующая коррекция положения нажимных устройств, Управляющее устройство по указанному способу может рассчитывать и вьщавать управляющие воздействия на нажимные устройства с целью коррекции толщины на

в указанном примере (с учетом вр)емени перемещения нажимных устройств) активный участок соизмерим с межклетьевым промежутком. При применении электрогидравлических нажимных устройств в межклетьевом промежутке размещается два активных промежутка, что позволяет повысить частоту коррекции в два раза. При таком способе автоматического регулирования толщины полосы эффект достигается с

0 минимально-возможным запаздыванием. Предлагаемый способ позволяет улучшить качество прокатываемых полос за счет полной компенсации отклонений толщины с момента включения коррек- .

5 ции при обеспечении максимально-возможного быстродействия.

Формула изобретения

Способ автоматического регулиро0вания толщины прокатываемой полосы в непрерывной группе клетей листовог6 стана горячей прокатки, включающий измерение отклонения толщины полосы на выходе от заданного значения,

5 компенсацию этого отклонения путем изменения растворов горизонтальных валков всех клетей, измерение скорос.ти прокатки на выходе непрерывной группы клетей и определение времени

0 прохождения полосой расстояний между соседними клетями непрерывной группы, отличающийс я тем, что, . с целью улучшения качества прокатанных полос за счет полной компенсации

5 измеренного отклонения толщины с момента включения компенсирующих воздействий, изменяют растворы горизонтальных .валков в моменты, определяющиеся временем прохождения участком

0 полосы расстояний между клетями непрерывной группы таким образом, что суммарное компенсирующее изменение растворов горизонтальных валков,воздействующее на каждый участок полосы, остается постоянным.

5

Источники информации, принятые во внимание при экспертизе

1.Патент Великобритании № 1083333, кл. В 3 М, 1968.

2.Авторское свидетельство СССР

0 № 530710, кл. В 21 37/02, 1.975.

-д5,

Ч-i

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического регулирования толщины полосы | 1981 |

|

SU1005970A1 |

| Способ коррекции системы автоматического регулирования толщины полосы | 1991 |

|

SU1759492A1 |

| Устройство регулирования толщины полосы при прокатке в отрицательном поле допусков | 1978 |

|

SU763014A1 |

| Система совместного регулирования толщины и профиля полосы при прокатке | 1990 |

|

SU1731320A1 |

| Способ управления толщиной полосы на стане горячей прокатки | 1988 |

|

SU1636078A1 |

| Способ управления прокаткой полосы в непрерывной группе клетей широкополосного стана | 2017 |

|

RU2668108C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ РАБОЧЕГО ВАЛКА СТАНА ХОЛОДНОЙ ПРОКАТКИ | 2005 |

|

RU2312721C2 |

| СПОСОБ РЕГУЛИРОВАНИЯ ТОЛЩИНЫ ПОЛОСЫ НА РЕВЕРСИВНОМ СТАНЕ ХОЛОДНОЙ ПРОКАТКИ | 2014 |

|

RU2578889C2 |

| Способ регулирования размеров проката на непрерывных преимущественно проволочных и мелкосортных станах | 1981 |

|

SU1005971A1 |

| Система регулирования толщины полосы на стане горячей прокатки | 1980 |

|

SU910250A1 |

.л55-г

I

авмяв Jam

Л Sif-s

3 uf/- 3.S .f

////

лЗа-з

SSi. Л3(-а

Л52-Ч

лЗч-з

л5з-и

&S4-

,„ JLfyeJ

&9,V &f93O,€ h

/у,;

М

й&1 iXm W2.0

ffазг

0

-fi -5&

-R/ -SSi

Щ.У8

i

-as

-0./9

Фиг2

Авторы

Даты

1980-05-15—Публикация

1977-06-28—Подача