I

Изобретение относится к автоматизации прокатного производства и может быть использовано для регулирования толщины полосы на непрерывных станах горячей прокатки.

Известно устройство, содержащее датчики положения нажимных винтов и измерители усилия прокатки, блоки сравнения, определения жесткости по лосы 8 1-й, Зй и клетях чисто-, вой группы, блоки определения величины корректирующего перемещения нажимных в.интов 2-й, k-й и 6-й клетей, блоки систем приводов нажимных вйнтоы клетей, причем зыходы измерителей усилия прокатки 1-й, и 5-й клетей чистовой группы соединены со входами соответствующих блоков сравнения, выходы которых соединены со входами блоков определения жесткости полосы, выходы которых соединены со входами блоков определения величины корректирующего перемещения нажимных винтов 2-й, и 6-й клетей, выходы которых соединены со входами . блоков систем приводов нажимных винтов этих клетей. В этом устройстве измеренные усилия прокатки в 1-й, 3-й и клетях чистовой группы сравнивают с заданными значениями усилий прокатки для этих клетей и по .величине их отклонения определяют . отклонение фактической жесткости полосы относительно ее расчетного зна10чения. По величине отклонения жест, кости полосы определяют необходимое изменение положения нажимных винтов 2-й, А-й и 6-й клетей, компенсирующее это отклонение и, измеряя соISответствующим образом положение, нажимных винтов этих клетей, регулируют толщину полосы на выходе стана 113Недостатками этого устройства являются отсутствие учета составляющих

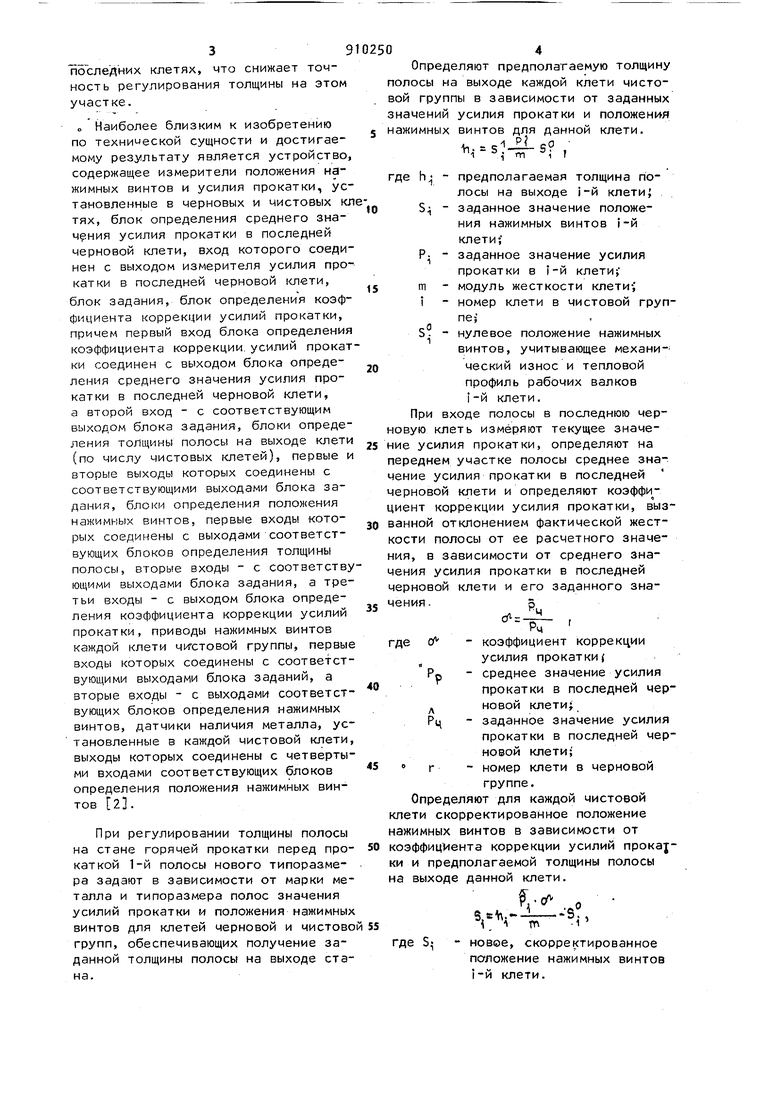

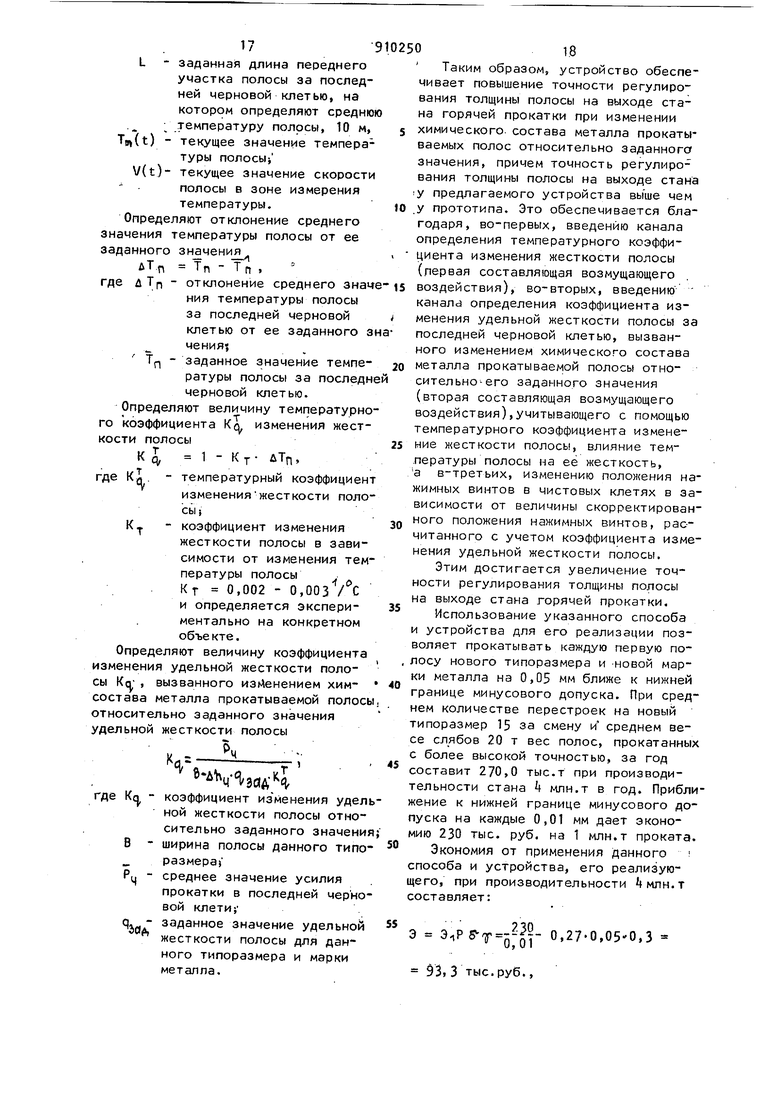

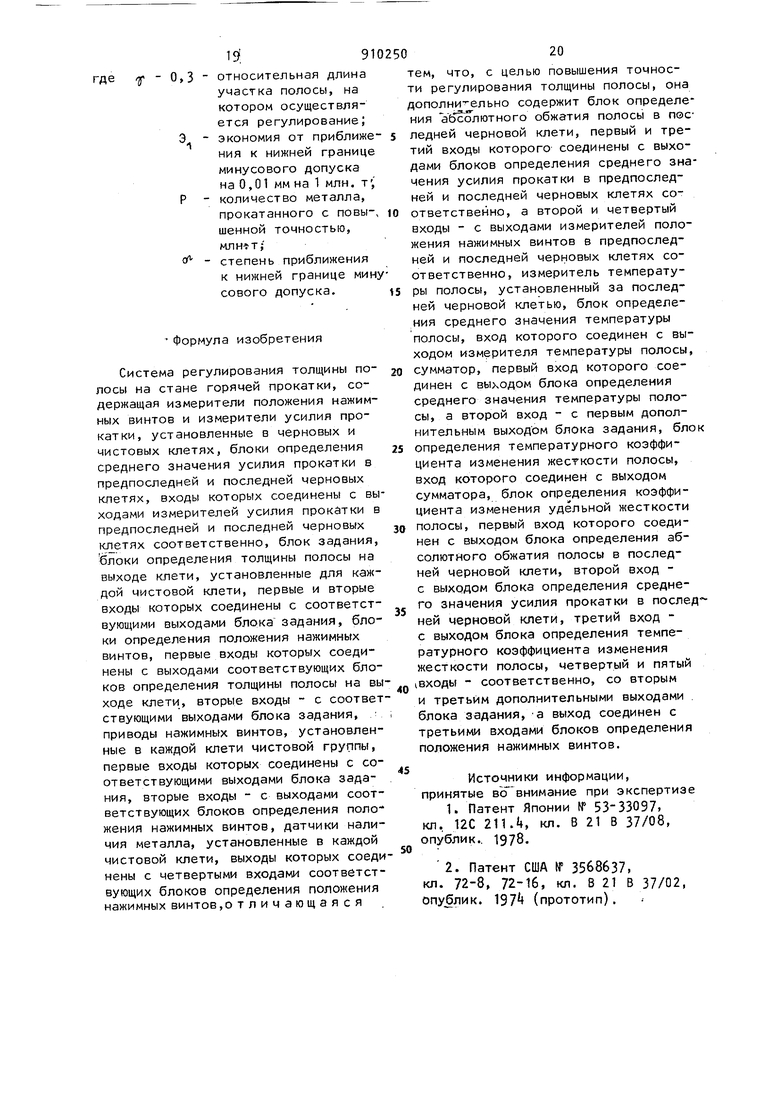

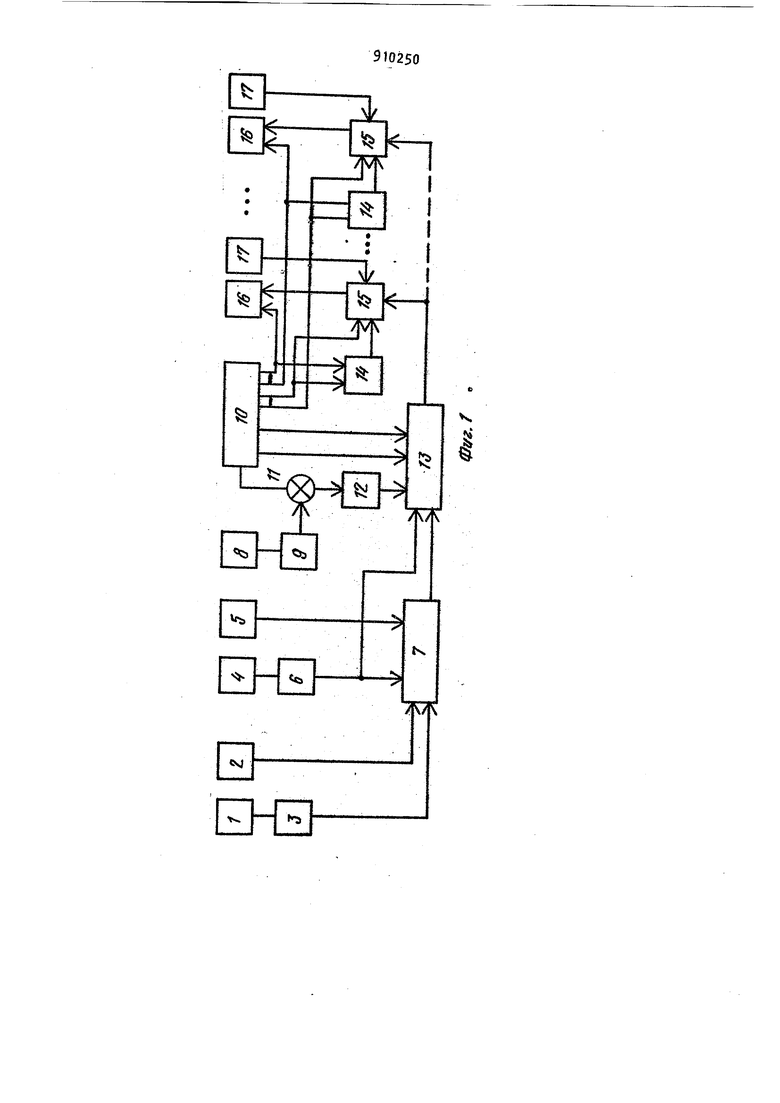

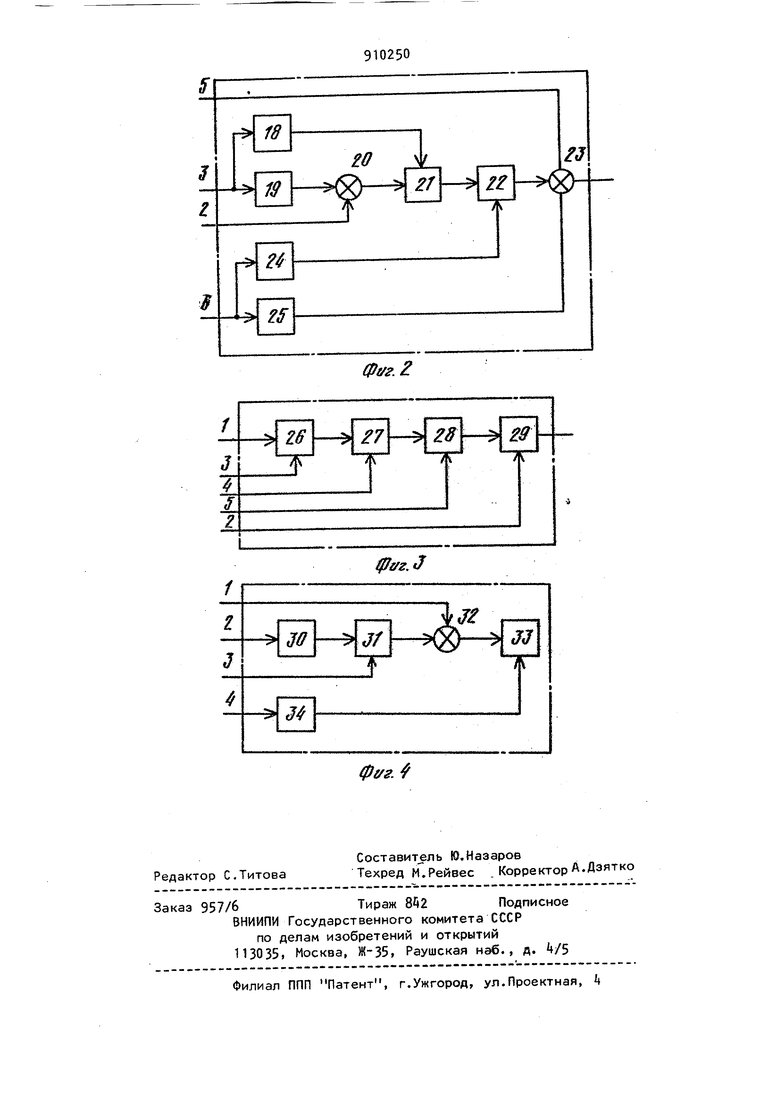

20 возмущения, вызвавших отклонение фактической жесткости полосы от ее заданного значения и регулирование толщины переднего участка полосы в последних клетях, что снижает точность регулирования толщины на этом участке. о Наиболее близким к изобретению по технической сущности и достигаемому результату является устройство, содержащее измерители положения нажимных винтов и усилия прокатки, установленные в черновых и чистовых кл тях, блок определения среднего значе.ния усилия прокатки в последней черновой клети, вход которого соединен с выходом измерителя усилия прокатки в последней черновой клети, блок задания, блок определения коэффи1 Иента коррекции усилий прокатки, причем первый вход блока определения коэффициента коррекции, усилий прокат ки соединен с выходом блока определения среднего значения усилия прокатки в последней черновой клети, а второй вход - с соответствующим выходом блока задания, блоки определения толщины полосы на выходе клети (по числу чистовых клетей), первые и вторые выходы которых соединены с соответствующими выходами блока задания, блоки определения положения нажимных винтов, первые входы которых соединены с выходами соответствующих блоков определения толщины полосы, вторые входы - с соответству ющими выходами блока задания, а третьи входы - с выходом блока определения коэффициента коррекции усилий прокатки, приводы нажимных винтов каждой клети мкстовой группы, первые входы которых соединены с соответствующими выходами блока заданий, а вторые входы - с выходами соответствующих блоков определения нажимных винтов, датчики наличия металла, установленные в каждой чистовой клети, выходы которых соединены с четвертыми входами соответствующих блоков определения положения нажимных винтов 2. При регулировании толщины полосы на стане горячей прокатки перед прокаткой 1-й полосы нового типоразмера задают в зависимости от марки металла и типоразмера полос значения усилий прокатки и положения нажимных винтов для клетей черновой и мистово групп, обеспемивающих полумение заданной толщины полосы на выходе стана. 9 04 Определяют предполагаемую толщину полосы на выходе каждой клети чистовой группы в зависимости от заданных знамений усилия прокатки и положения нажимных винтов для данной клети. 4-S где - предполагаемая толщина полосы на выходе i-й клети; заданное значение положения нажимных винтов i-й клети; заданное знамение усилия прокатки в i-й клети; модуль жесткости клети-; номер клети в мистовой группе-;нулевое положение нажимных винтов, умитывающее механический износ и тепловой Профиль рабочих валков I-и клети, При входе полосы в последнюю черовую клеть измеряют текущее значеие усилия прокатки, определяют на переднем участке полосы среднее знамение усилия прокатки в последней ерновой клети и определяют коэффииент коррекции усилия прокатки, вызванной отклонением фактической жесткости полосы от ее расчетного знамеия, в зависимости от среднего знаения усилия прокатки а последней черновой клети и его заданного знаенияде сОкоэффициент коррекции усилия прокатки( среднее знамение усилия прокатки в последней мерновой клети; заданное значение усилия прокатки в последней мерНО8ОЙ клети; номер клети в мерновой группе. Определяют для каждой мистовой лети скорректированное положение ажимных винтов в зависимости от оэффициента коррекции усилий npoKajи и предполагаемой толщины полосы а выходе данной клети. . v m где 5 - новее, скорректированное паложение нажимных винтов i-й клети. По мере выхода предыдущей полосы из клетей чистовой группы нажимные винты каждой освободившейся клети чистовой группы устанавливают в скор ректированное положение. Таким образом, повышение точности регулирова ния толщины достигается за счет опре деления коэффициента коррекции усилий прокатки, вызванной отклонением фактической жесткости полосы от ее расчетного значения, по результатам прокатки полосы в последней черновой клети, определений скорректированного положения нажимных винтов в чистовых клетях в зависимости от величи ны этого коэффициента и установки нажимных винтов в чистовых клетях в скорректированное положение. Однако максимально возможная точ ность регулирования не достигается. Это вызвано тем, что не учитывается, изменение жесткости полосы, вызванное отклонением фактической температуры полосы за последней черновой клетью от ее расчетного значения. В действительности температура полосы за последней черновой клетью может изменяться в широком диапазоне как от партии к партии, так ив пределах одной партии от полосы к полосе. Такие. колебания температуры полосы вызваны различием температурных режимов в нагревательных печах, различием времени транспортирования металла на подпечном рольганге и в черновой гру пе и т.д. и могут достигать Отклонение фиктической температуры от ее заданного значения на вызывает изменение жесткости на 5% и приводит к отклонению толщины полосы на выходе стана на 0,02-0,ОА мм. .Такое же изменение жесткости полосы .на 5 вызванное изменением фактичес кого химсостава относительно его заданного значения, приводит к отклоне нию толщины полосы на выходе стана на 0,15 мм. Таким образом, отсутствие учета влияния фактической температуры полосы на ее жесткость не поз воляеет существенно повысить точност регулирования толщины полосы на выхо де стана в зависимости от изменения ее жесткости на выходе в чистовую группу клети. Целью изобретения является повыше ние точности регулирования толщины полосы на стане горячей прокатки. Поставленная цель достигается тем, что в систему регулирования толщины полосы на стане горячей прокатки, содержащей измерители положения нажимных винтов и измерители усилия прокатки, установленные в черновых/и чистовых клетях, блоки определения среднего значения усилия прокатки в предпоследней и последней черновых клетях, входы которых соединены с выходами измерителей усилия прокатки в предпоследней и последней черновых клетях соответственно, блок задания, блоки определения толщины полосы на выходе клети, установленные для каждой чистовой клети, первые и вторые входы которых соединены с соответствующими выходами блока задания, блоки определения положения нажимных винтов, первые входы которых соединены с выходами соответствующих блоков определения толщины полосы на выходе | клети, вторые входы - с соответству ;. ющими выходами блока задания, приво-ды нажимных винтов,установленные в клети чистовой группы, первые входы которых соединены с соответствующими выходами блока задания, вторые входы - с выходами соотзетствующих блоков определения положения нзжимных винтов, и датчики наличия металла, установленные в каждой чистовой клети, выходы которых соединены с четвертыми входами соответствующих блоков определения положения нажимных винтов. Кроме того, устройство снабжено блоком определения абсолютного обжатия полосы в последней черновой клети, первый и третий входы которого соединены с выходами блоков определения среднего значения усилия прокатки в предпоследней И последней черновых клетях соответственно, а второй и четвертый входы - с выходами измерителей положения нажимныхг винтов в предпоследней и последней черновых клетях соответственно, измеритель температуры полосы, установленный за последней черновой клетью, блок определения среднего значения температуры полосы, вход которого соединен с выходом измерителя температуры полосы, сумматор, первый вход которого соединен с выходом блока определения среднего значения температуры полосы, а второй вход с первым дополнительным выходом бло-. ка задания, блок определения температурного коэффициента изменения жесткости полосы, вход которого боединен с выходом сумматора, блок определени коэффициента изменения удельной жест кости полосы, первый вход которого сЪединен с выходом блока определения абсолютного обжатия полосы в последней черновой клети, второй вход - с выходом блока определения среднего значения усилия прокатки в последней черновой клети, третий вход - с выходом блока определения температурного коэффициента изменения жесткости полосы, четвертый и пятый входы со вторым и третим дополнительными выходами блока задания соответственно, а выход соединен с третьими- входами блоков определения положения на жимных винтов. Введение операций определения абсолютного обжатия полосы в последней черновой клети, измерения и определения среднего значения температуры полосы за последней черновой клетью, определения отклонения среднего значения температуры полосы от ее заданного значения, определения коэффициента изменения удельной жест кости полосы и температурного коэффициента изменения жесткости полосы и использование значения этих коэффициентов при определении скорректированного положения нажимных винтов чистовых клетей позволяет точно, чем в известной системе регулировать тол щину полосы на выходе стана. На фиг. 1 изображена структурная схема предлагаемой системы; на фиг.2 k приведена соответсвенно внутренняя структура блоков определения абсолютного обжатия полосы в послеД ней черноврй клети, блоки определения коэффициента изменения удельной жесткости полосы и блоки определения положения нажимных винтов. Устройство, реализующее заявляемый способ, содержит измеритель 1 усилия прокатки и измеритель 2 положения нажимных винто.в, установленные в предпоследней черновой клети,блок 3 определения среднего значения усилия прокатки в предпоследней черновой клети, реализующий формулу ..-St вход которого соединен с выходом измерителя 1. Измеритель усилия прокатки и измеритель 5 положения нажим ных винтов установлены в последней черновой клети, блок 6 определения среднего значения усилия нрокатки в последней черновой клети, реализует формулу , вход его соединен с выходом измерителя i. Блок 7 определения абсолютного обжатия полосы в последней черновой клети, реализует формулу V-SMH первый и третий входы его соединены с выходами соответственно.блоков 3 и 6, а второй и четвертый - с выходами измерителей 2 и 5 соответственни. Измеритель 8 температуры полосы установлен за последней черновой клетью, блок 9 определения среднего значения температуры полосы, реализует формулу J )-V(t)di, вход его соединен с выходом измер.ителя 8. Блок 10 задания, сумматор 11, первый вход которого соединен с выходом блока 9 а второй вход с первым дополнительным выходом блока 10. Блок 12 определения температурного коэффициента изменения жесткости полосы, реализует формулу К , .выход его соединен с выхоДом сумматора 11, блок 13 определения коэффициента изменения удельной жесткости полэсы, раелизует формулу acuv sV первый вход его соединен с выходом 7 второй вход с выходом блока 6, третий вход с выходом блока 12, а четвертый и пятый выходы - со вторым и третьим дополнительными входами блока 10 соответственно. Блоки Н определения толщины полосы на выходе клети реализует формулу и установлены для каждбй чистовой клети, первые- и вторые входы их соединены с сответствующими выходами блока 10. Блоки 15 определения положения нажимных винтов, реализуют формулу.- еО и устаноаЩ-Щ- -jft -Ь

лены для каждой чистовой клети, первые входы их соединены с выходами соответствующих блоков 1, вторые входы - с соответствующими выходами блока 10, а третьи входы - с выходами блока 13. Приводы 16 нажимных винтов, установленные в каждой клети чистовой группы, первые входы их соединены с соответствующими выходами блока 10, а вторые входы - с выходами соответствующих блоков 15. Датчики 1.7 наличия металла установлены в каждой чистовой клети, выходы которых соединены с четвертыми входами соответствующих блоков 15 определения положения нажимных винтов.Блок:10 задания может быть выполнен таким же,. как и в прототипе с дополнительной установкой трех отдельных задатчиков аналоговых сигналов (ширины, температуры и удельной жесткости полосы).

Устройство работает следующим образом.

Перед прокаткой первой полосы нового типоразмера с помощью блока 10 задания формируют сигналы, пропорциональные расчетным значениям температуры и удельной жесткости полосы за последней черновой клетью для данной марки металла и типоразмера полос, заданному значению ширины полосы и значениям положения нажимных винтов и усилия прокатки для каждой клети, обеспечивающим Получение заданной толщины полосы на выходе стана. Сигналы, пропорциональные заданным значениям положения нажимных винтов, поступают с соответствующих выходов блока 10 на первые входы приводов 16 нажимных винтов, которые устанавливают нажимные винты в клетях в заданное положение. Одновременно сигналы, пропорциональные заданным значением положения нажимных винтов и усилия прокатки в чистЬвых клетях, поступают с соответствующих выходов блока 10 на первые и вторые входы соответствующих блоков 1А определения толщины полосы на выходе клети. На выходах блоков И формируются сигналы, пропорциональные предполагаемой толщине полосы на выходе каждой чистовой клети.

При входе очередной полосы, в том числе и первой, в последнюю черновую клеть на выходе измерителя 1 усилия

прокатки формируется сигнал, пропорциональный текущему значению усилия прокатки в предпоследней черновой клети. Этот сигнал поступает на вход блока 3 определения среднего значения усилия прокатки в предпоследней черновой клети. По окончании определения среднего знамения усилия прокатки на переднем участке полосы в блоке 3 формируется сигнал, пропорoциональный этому среднему значению и поступающий на первый вход блока 7 определения абсолютного обжатия полосы в последней черновой клети. На второй вход блока 7 поступает сиг5нал с измерителя 2 положения нажимных винтов, пропорциональный положению нажимных винтов в предпоследней черновой клети.

При входе этой же полосы в послед0нюю черновую клеть на выходе измерителя усилия прокатки формируется сигнал, пропорциональный текущему значению усилия прокатки в клети. Этот сигнал поступает на вход блока 6 оп5ределения среднего значения усилия прокатки в последней черновой клети. По окончании определения среднего значения усилия прокатки на переднем участке полосы с выхода блока 6 сиг0нал, пропорциональный этому среднему значению, поступает на вход блока 7- На червертый вход блока 7 поступает сигнал с измерителя 5 положения нажимных винтов, пропорциональ5ный положению нажимных винтов в последней черновой клети.

По сигналам, поступающим в блок 7 определяет величину абсолютного обжатия полосы в последней черновой кле0ти. При входе данной полосы в зону измерения температуры полосы сигнал, пропорциональный текущему значению температуры полосы за последней черновой клетью, с выхода измерителя 8

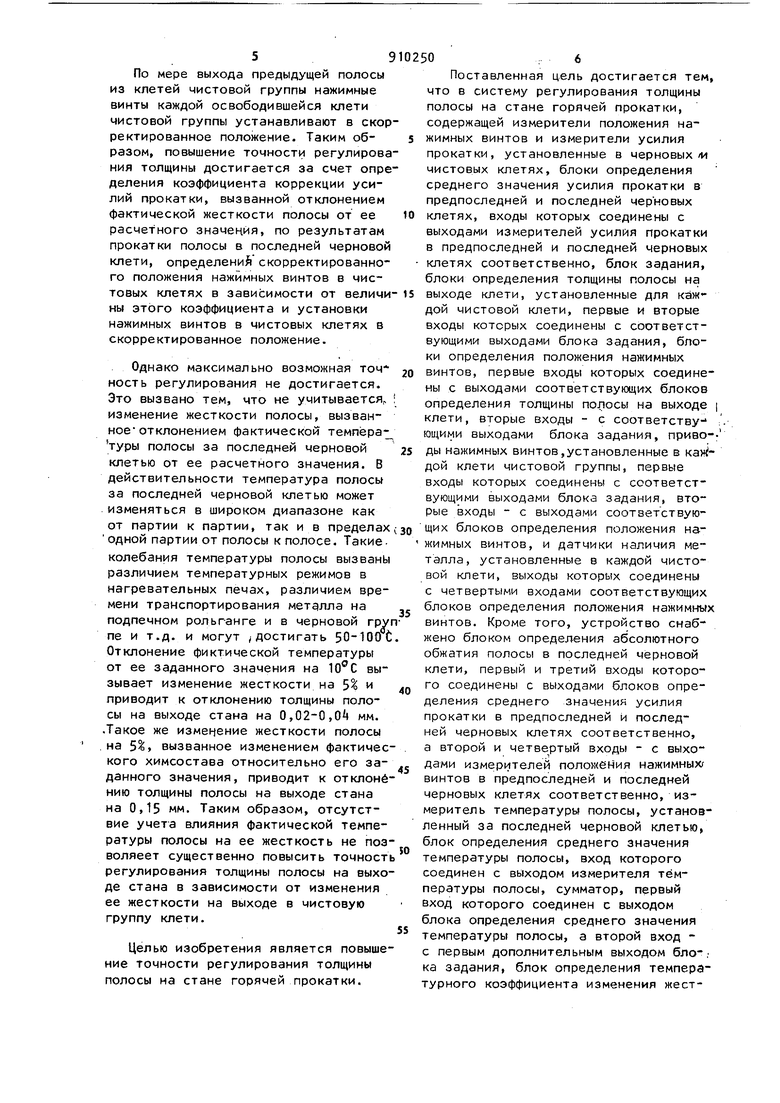

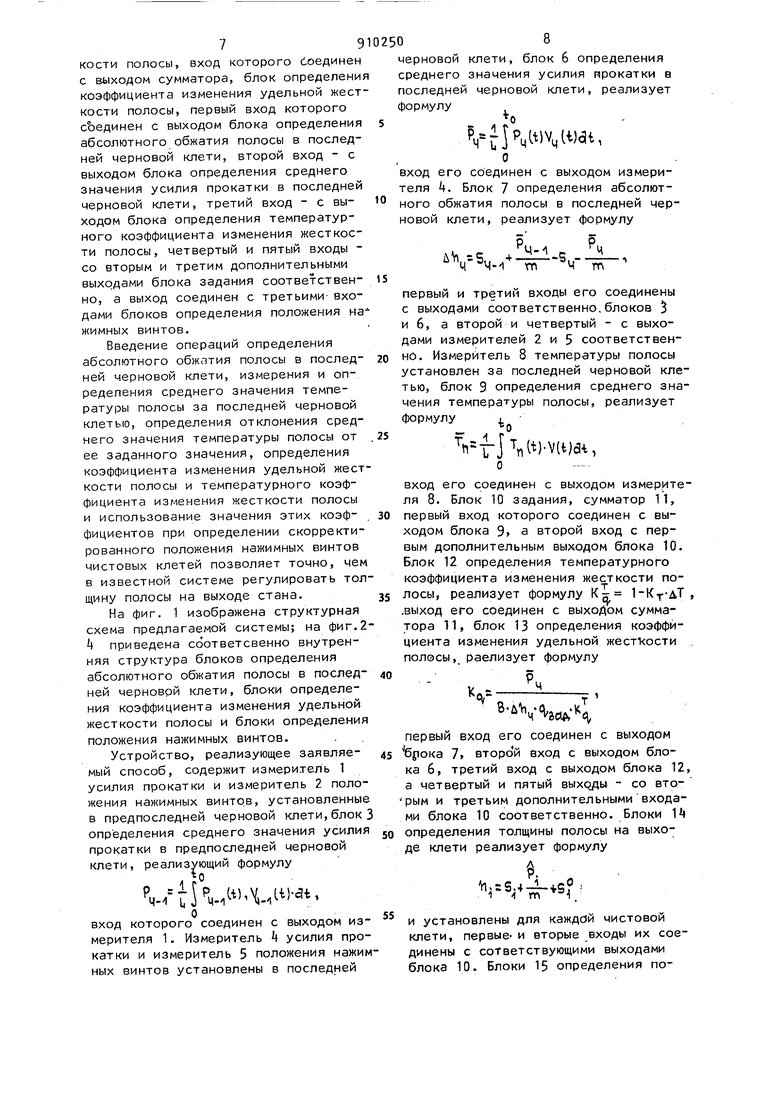

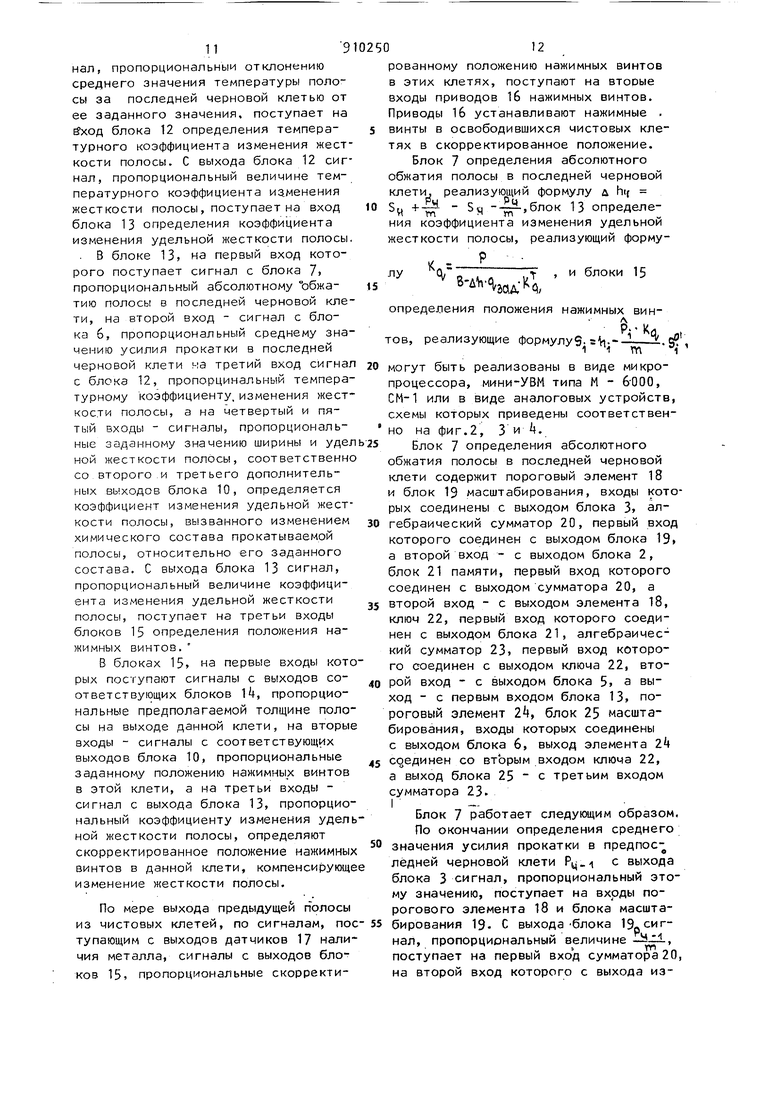

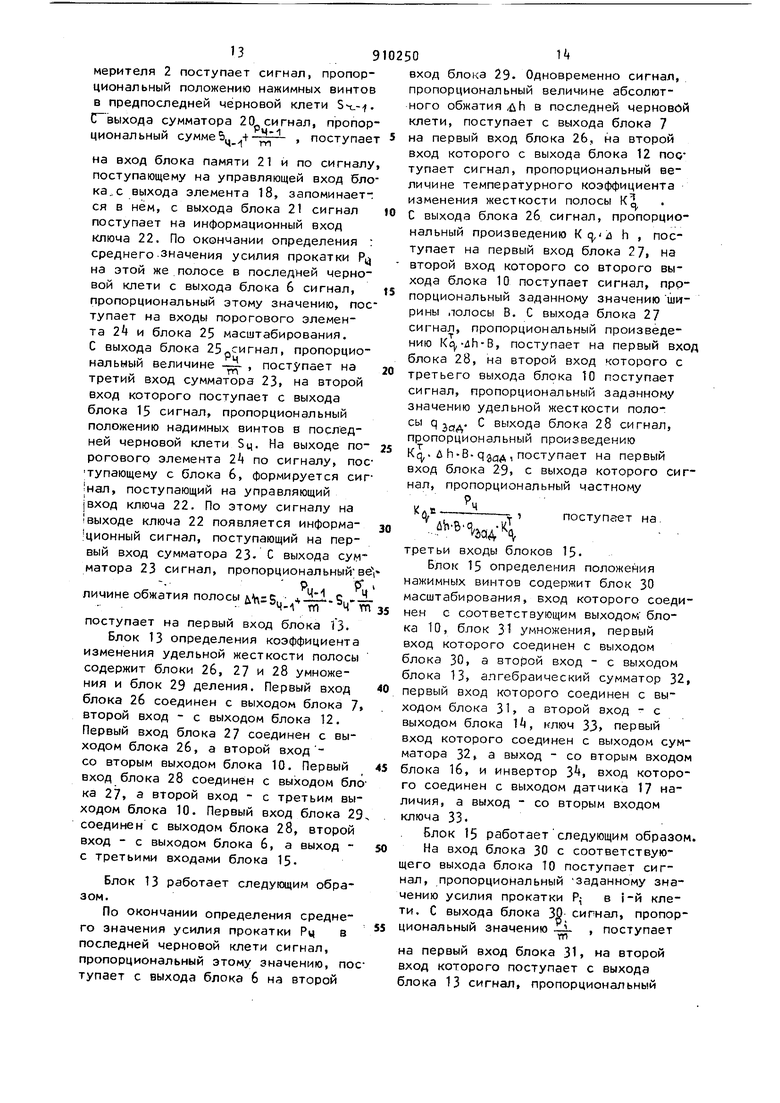

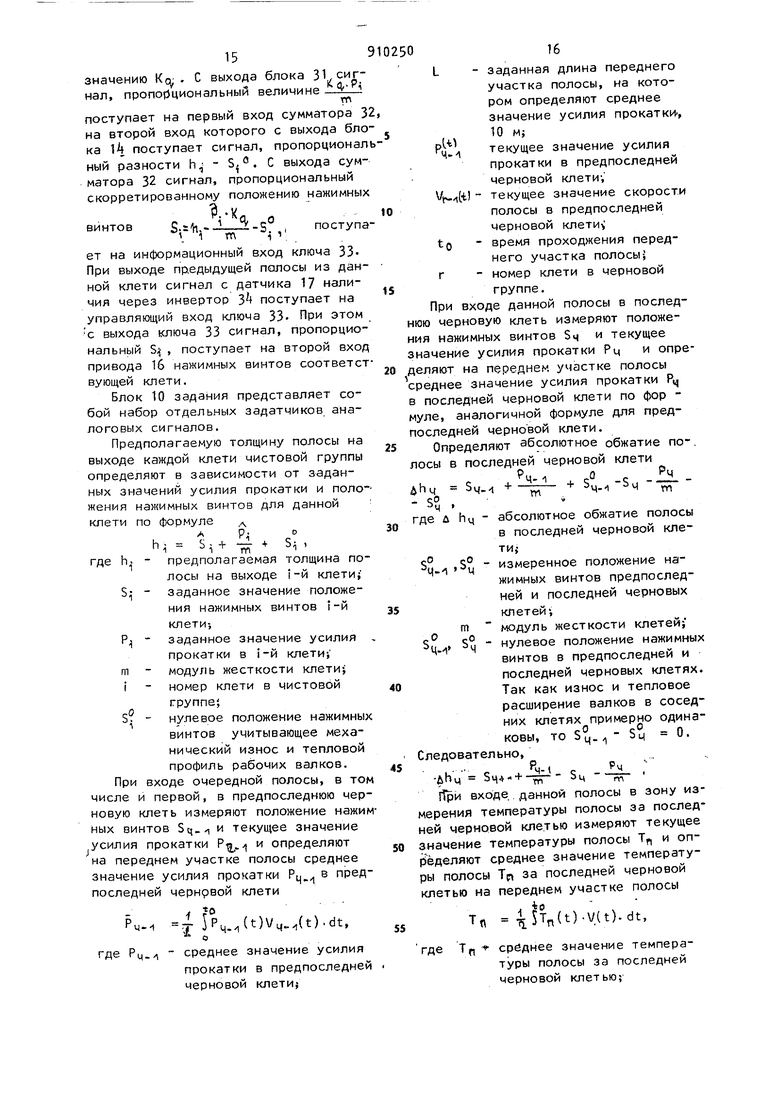

5 температуры полосы поступает на вход блока 9 определения среднего значения температуры полосы. По окончании определения на переднем участке полосы среднего значения температуры поло0сы за последней черновой клетью сигнал, пропорциональный этому значению, поступает с выхода блока 9 на первый вход сумматора 11. На второй вход сумматора 11 поступает с первого допол5нительного выхода блока 10 сигнал; пропорциональный заданному значению температуры полосы за последней черновой клетью. С выхода блока 9 сигнал, пропорциональный отклонению среднего значения температуры полосы за последней черновой клетью от ее заданного значения, поступает на ход блока 12 определения температурного коэффициента изменения жест кости полосы. С выхода блока 12 сиг нал, пропорциональный величине температурного коэффициента изменения жесткости полосы, поступает на вход блока 13 определения коэффициента изменения удельной жесткости полосы . В блоке 13, на первый вход которого поступает сигнал с блока 7, пропорциональный абсолютному обжатию полосы в последней черновой кле ти, на второй вход - сигнал с блока 6, пропорциональный среднему зна чению усилия прокатки в последней черновой клети на третий вход сигнал с блока 12, пропорцинальный температурному коэффициенту, изменения жесткости полосы, а на четвертый и пятый входы - сигналь(, пропорциональные заданному значению ширины и удел ной жесткости полосы, соответственно со второго .и третьего дополнительных выходов блока 10, определяется коэффициент изменения удельной жесткости полосы, вызванного изменением химического состава прокатываемой полосы, относительно его заданного состава, С выхода блока 13 сигнал, пропорциональный величине коэффициента изменения удельной жесткости полосы, поступает на третьи входы блоков 15 определения положения нажимных винтов, В блоках 15 на первые входы кото рых поступают сигналы с выходов соответствующих блоков k, пропорциональные предполагаемой толщине полосы на выходе данной клети, на вторые входы - сигналы с соответствующих выходов блока 10, пропорциональные заданному положению нажимных винтов в этой клети, а на третьи входы сигнал с выхода блока 13, пропорциональный коэффициенту изменения удель ной жесткости полосы, определяют скорректированное положение нажимных винтов в данной клети, компенсирующе изменение жесткости полосы. По мере выхода предыдущей полосы из чистовых клетей, по сигналам, пос тупающим с выходов датчиков 17 наличия металла, сигналы с выходов блопропорциональные скорректи9O12 рованному положению нажимных винтов в этих клетях, поступают на вторые входы приводов 16 нажимных винтов. Приводы 16 устанавливают нажимные , винты в освободившихся чистовых клетях в скорректированное положение. Блок 7 определения абсолютного обжатия полосы в последней черновой клети, реализующий формулу д hi/ В)0(1 5ц + St) --,блок 13 определения коэффициента изменения удельной жесткости полосы, реализующий форму. Р блоки 15 лу определения положения нажимных вин ..ц. тов, реализующие формулуЗ-аМ- - 21. могут быть реализованы в виде микропроцессора, мини-УВМ типа М - бООО, СМ-1 или в виде аналоговых устройств, схемы которых приведены соответственно на фиг.2, 3 и 4. Блок 7 определения абсолютного обжатия полосы в последней черновой клети содержит пороговый элемент 18 и блок 19 масштабирования, входы которых соединены с выходом блока 3 алгебраический сумматор 20, первый вход которого соединен с выходом блока 19 а второй вход - с выходом блока 2, блок 21 памяти, первый вход которого соединен с выходом сумматора 20, а второй вход - с выходом элемента 18, ключ 22, первый вход которого соединен с выходом блока 21, алгебраический сумматор 23, первый вход которого соединен с выходом ключа 22, второй вход - с выходом блока 5, а выход - с первым входом блока 13, пороговый элемент 2, блок 25 масштабирования, входы которых соединены с выходом блока 6, выход элемента 2k соединен со вторым входом ключа 22, а выход блока 25 - с третьим входом сумматора 23. Блок 7 работает следующим образом. По окончании определения среднего значения усилия прокатки в предпоследней черновой клети Рц.ч с выхода блока 3 сигнал, пропорциональный этому значению, поступает на входы порогового элемента 18 и блока масштабирования 19- С выходаблока 19-сигнал, пропорциональный величине поступает на первый вход сумматора 20, на второй вход которого с выхода измерителя 2 поступает сигнал, пропорциональный положению нажимных винтов в предпоследней черновой клети Бч.--. С выхода сумматора 20 сигнал, пропор циональный сумме 5у + поступае на вход блока памяти 21 и по сигналу поступающему на управляющей вход бло ка, с выхода элемента 18, запоминает-: ся в нем, с выхода блока 21 сигнал поступает на информационный вход ключа 22. По окончании определения : среднего значения усилия прокатки Р на этой же полосе в последней черновой клети с выхода блока 6 сигнал, пропорциональный этому значению, пос тупает на входы порогового элемента 2k и блока 25 масштабирования. С выхода блока 25дСигнал, пропорциональный величине --- , поступает на третий вход сумматора 23, на второй вход которого поступает с выхода блока 15 сигнал, пропорциональный положению надимных винтов в последней черновой клети 5ц. На выходе порогового элемента 2Ц по сигналу, пос тупающему с блока 6, формируется сиг |нал, поступающий на управляющий вход ключа 22. По этому сигналу на выходе ключа 22 появляется информационный сигнал, поступающий на первый вход сумматора 23- С выхода сум матора 23 сигнал, пропорциональныйве р,,. р; личине обжатия ПОЛОСЫ j, j, g , М поступает на первый вход блока 13. Блок 13 определения коэффициента изменения удельной жесткости полосы содержит блоки 26, 27 и 28 умножения и блок 29 деления. Первый вход блока 2б соединен с выходом блока 7 второй вход - с выходом блока 12. Первый вход блока 27 соединен с выходом блока 26, а второй входсо вторым выходом блока 10. Первый вход блока 28 соединен с выходом бло ка 27, а второй вход - с третьим выходом блока 10. Первый вход блока 29 соединен с выходом блока 28, второй вход - с выходом блока 6, а выход с третьими входами блока 15Блок 13 работает следующим образом. По окончании определения среднего значения усилия прокатки Рц в последней черновой клети сигнал, пропорциональный этому значению, пос тупает с выхода блока 6 на второй вход блока 29. Одновременно сигнал, пропорциональный величине абсолютного обжатия лЬ в последней черновой клети, поступает с выхода блока 7 на первый вход блока 26, на второй вход которого с выхода блока 12 поо тупает сигнал, пропорциональный величине температурного коэффициента изменения жесткости полосы К . С выхода блока 2б сигнал, пропорциональный произведению К h , поступает на первый вход блока 27, на второй вход которого со второго выхода блока 10 поступает сигнал, пропорциональный заданному значению ширины полосы В. С выхода блока 27 сигнал, пропорциональный произведению Кс -лН-В, поступает на первый вход блока 28, на второй вход которого с третьего выхода блока 10 поступает сигнал, пропорциональный заданному значению удельной жесткости полосы q здд. С выхода блока 28 сигнал, пропорциональный произведению Kq. Л h-B-Яздд , поступает на первый вход блока 29, с выхода которого сигнал, пропорциональный частному Кл поступг ет на. галЧ третьи входы блоков 15Блок 15 определения положения нажимных винтов содержит блок 30 масштабирования, вход которого соединен с соответствующим выходом блока 10, блок 31 умножения, первый вход которого соединен с выходом блока 30, а второй вход - с выходом блока 13, алгебраический сумматор 32, первый вход которого соединен с выходом блока 31, а второй вход - с выходом блока 1, ключ 33 первый вход которого соединен с выходом сумматора 32, а выход - со вторым входом блока 16, и инвертор З. вход которого соединен с выходом датчика 17 наличия, а выход - со вторым входом ключа 33. Блок 15 работаетследующим образом. На вход блока 30 с соответствующего выхода блока 10 поступает си|- нал, пропорциональный заданному значению усилия прокатки Р: в i-й кле, С выхода блока 3D сигнал, пропор nunnkuuiCi tui uouuiA nr rTvna(:iT циональныи значению -Зпоступаетна первый вход блока 31 на второй вход которого поступает с выхода блока 13 сигнал, пропорциональный 15 значению Kq; . С выхода блока 31. сиг нал, пропо0циональный величине поступает на первый вход сумматора на второй вход которого с выхода бл ка k поступает сигнал, пропорциона ный разности h - S . С выхода сум матора 32 сигнал, пропорциональный скорретированному положению нажимны винтов S-s-h.-- - l-s , поступ 1 1 гл i V ет на информационный вход ключа 33При выходе предыдущей полосы из дан ной клети сигнал с датчика 17 наличия через инвертор поступает на управляющий вход ключа 33 При этом с выхода ключа 33 сигнал, пропорцио нальный S , поступает на второй вход привода 16 нажимных винтов соответст вующей клети. Блок 10 задания представляет собой набор отдельных задатчиков аналоговых сигналов. Предполагаемую толщину полосы на выходе каждой клети чистовой группы определяют в зависимости от заданных значений усилия прокатки и положения нажимных винтов для данной клети по формуле А р. о - . S, предполагаемая толщина полосы на выходе i-и клети; заданное значение положения нажимных винтов i-й клети; заданное значение усилия прокатки в i-й клети-; модуль жесткости клети; номер клети в чистовой группе , нулевое положение нажимных винтов учитывающее механический износ и тепловой профиль рабочих валков. При входе очередной полосы, в том числе и первой, в предпоследнюю черновую клеть измеряют положение нажим ных винтов , и текущее значение усилия прокатки Р. и определяют на переднем участке полосы среднее значение усилия прокатки Рц в предпоследней черновой клети -f г° PU- - lP.(,(t),dt, где Рц.1 - среднее значение усилия прокатки в предпоследней черновой клети} заданная длина переднего участка полосы, на котором определяют среднее значение усилия прокатки-, 10 MJ текущее значение усилия прокатки в предпоследней черновой клети-, V),.4t текущее значение скорости полосы в предпоследней черновой клетич время проходжения переднего участка полосы-; номер клети в черновой группе. При входе данной полосы в последюю черновую клеть измеряют положеия нажимных винтов Зц и текущее начение усилия прокатки Рц и опрееляют на переднем участке полосы реднее значение усилия прокатки Рц последней черновой клети по фор уле, аналогичной формуле для предоследней черновой клети. Определяют абсолютное обжатие по-. осы в последней черновой клети SM-I м h ч Svf., qo ч абсолютное обжатие полосы де U hu в последней черновой кпес с измеренное положение .i жимных винтов предпоследней и последней черновых клетей , модуль жесткости клетей; нулевое положение нажимных винтов в предпоследней и последней черновых клетях. Так как износ и тепловое расширение валков в соседних клетях примерно одина-0 г-о SU с ч-1 - ледовательно, бНц 544- + - ;:;эц 1Три входе.. данной полосы в зону изерения температуры полосы за последей черновой клетью измеряют текущее начение температуры полосы Т и опеделяют среднее значение температуы полосы Тп за последней черновой летью на переднем участке полосы Tfl ST(t).y(t).dt, де Tf среднее значение температуры полосы за последней черновой клетью; 17 L - заданнай длина переднего участка полосы за последней черновой клетью, на котором определяют средню температуру полосы, 10 м, TB(t) - текущее значение температуры полосы V(t)- текущее значение скорости полосы в зоне измерения температуры. Определяют отклонение среднего значения температуры полосы от ее заданного значения AT.f Тп - Т п , где ДTD - отклонение среднего знач ния температуры полосы за последней черновой клетью от ее заданного з чения tj - заданное значение температуры полосы за последн черновой клетью. Определяют величину темг1ературно го коэффициента Кл изменения жесткости полосы К J 1 - Кг- ДТп, где Кл . - температурный коэффициент измененияжесткости полосы i К - коэффициент изменения жесткости полосы в зависимости от изменения температуры полосы Кг 0,002 - 0,003 /С и определяется экспериментально на конкретном объе кте. Определяют величину коэффициента изменения удельной жесткости полосы Ко , вызванного изменением химсостава металла прокатываемой полосы относительно заданного значения удельной жесткости полосы к.- Ч заА-Ч где Kq - коэффициент изменения удел ной жесткости полосы относительно заданного значени В - ширина полосы данного типе ширина полосы данного типо размера) среднее значение усилия прокатки в последней черно вой клети ; заданное значение удельной жесткости полосы для данного типоразмера и марки металла. 18 Таким образом, устройство обеспечивает повышение точности регулиро вания толщины полосы на выходе стана горячей прокатки при изменении химического, состава металла прокатываемых полос относительно заданного значения, причем точность регулирования толщины полосы на выходе стана у предлагаемого устройства выше чем у прототипа. Это обеспечивается благодаря, во-первых, введению канала определения температурного коэффициента изменения жесткости полосы (первая составляющая возмущающего . воздействия), во-вторых, введению канала определения коэффициента изменения удельной жесткости полосы за последней черновой клетью, вызванного изменением химического состава металла прокатываемой полосы относительно- его заданного значения (вторая составляющая возмущающего воздействия),учитывающего с помощью температурного коэффициента изменение жесткости полосы, влияние темлературы полосы на её жесткость, а в-третьих, изменению положения нажимных винтов в чистовых клетях в зависимости от величины скорректированного положения нажимных винтов, раочитанного с учетом коэффициента изменения удельной жесткости полосы. Этим достигается увеличение точности регулирования толщины полосы на выходе стана горячей прокатки. Использование указанного способа и устройства для его реализации позволяет прокатывать каждую первую полосу нового типоразмера и -новой марки металла на 0,05 мм ближе к нижней границе минусового допуска. При среднем количестве перестроек на новый типоразмер 15 за смену и среднем весе слябов 20 т вес полос, прокатанных с более высокой точностью, за год составит 270,0 тыс.т при производительности стана k млн.т в год. Приближение к нижней границе минусового допуска на каждые 0,01 мм дает экономию 230 тыс. руб. на 1 млн.т проката. Экономия от применения данного : способа и устройства, его реализующего, при производительности {млн. т составляет: Э Э-, 0,27-0,05-0,3 0,01 33, 3 тыс.руб.. где jT - 0,3 относительная длина участка полосы, на котором осуществляется регулирование; экономия от приближв ния к нижней границе минусового допуска на 0,01 мм на 1 млн. т; количество металла, прокатанного с повышейной точностью, степень приближения к нижней границе мин сового допуска. формула изобретения Система регулирования толщины полосы на стане горячей прокатки, содержащая измерители положения нажимных винтов и измерители усилия прокатки, установленные в черновых и чистовых клетях, блоки определения среднего значения усилия прокатки в предпоследней и последней черновых клетях, входы которых соединены с вы ходами измерителей усилия прокатки в предпоследней и последней черновых клетях соответственно, блок задания, блоки определения толщины полосы на выходе клети, установленные для каждой чистовой клети, первые и вторые входы которых соединены с соответствующими выходами блока задания, блоки определения положения нажимных винтов, первые входы которых соединены с выходами соответствующих блоков определения толщины полосы на вы ходе клети, вторые входы - с соответ ствующими выходами блока задания, ; приводы нажимных винтов, установленные в каждой клети чистовой группы, первые входы которых соединены с соответствующими выходами блока задания, вторые входы - с выходами соответствующих блоков определения положения нажимных винтов, датчики наличия металла, установленные в каждой чистовой клети, выходы которых соеди нены с четвертыми входами соответствующих блоков определений положения нажимных винтов,отличающаяся 9 тем, что, с целью повышения точности регулирования толщины полосы, она дополни- ельно содержит блок определения Абсолютного обжатия полосы в пос ледней черновой клети, первый и третий входы которого соединены с выходами блоков определения среднего значения усилия прокатки в предпоследней и последней черновых клетях соответственно, а второй и четвертый входы - с выходами измерителей положения нажимных винтов в предпоследней и последней черновых клетях соответственно, измеритель температуры полосы, установленный за последней черновой клетью, блок определения среднего значения температуры полосы, вход которого соединен с выходом измерителя температуры полосы, сумматор, первый вход которого соединен с выходом блока определения среднего значения температуры полосы, а второй вход - с первым дополнительным выходом блока задания, блок определения температурного коэффициента изменения жесткости полосы, вход которого соединен с выходом сумматора, блок определения коэффициента изменения удельной жесткости полосы, первый вход которого соединен с выходом блока определения абсолютного обжатия полосы в последней черновой клети, второй вход с выходом блока определения среднего значения усилия прокатки в послед ней черновой клети, третий вход с выходом блока определения температурного коэффициента изменения жесткости полосы, четвертый и пятый Входы - соответственно, со вторым И третьим дополнительными выходами . блока задания, а выход соединен с третьими входами блоков определения положения нажимных винтов. Источники информации, принятые во внимание при экспертизе 1. Патент Японии № 53-33097. кл, 12С 211., кл. В 21 В 37/08, опублик.. 1978. 2. Патент США № 3568637, кл. 72-8, 72-16, кл. В 21 В 37/02, опублик. 197 (прототип).

/J

)-

Фг/г.г

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство управления скоростным режимом клетей прокатного стана | 1980 |

|

SU952393A1 |

| Система совместного регулирования толщины и профиля полосы в клети непрерывного прокатного стана | 1981 |

|

SU980891A1 |

| Система автоматического регулирования толщины полосы непрерывного стана горячей прокатки | 1977 |

|

SU733753A1 |

| Система автоматического регулирования толщины полосы при прокате | 1979 |

|

SU865460A1 |

| Устройство регулирования ширины горячекатаных полос | 1980 |

|

SU908445A1 |

| Устройство для регулирования толщины полосы на непрерывном стане горячей прокатки | 1979 |

|

SU884771A1 |

| Устройство для регулирования толщины при прокатке концов полос | 1983 |

|

SU1135512A2 |

| Устройство для автоматического регулирования толщины полосы на стане горячей прокатки | 1980 |

|

SU933147A1 |

| Способ автоматического регулирования толщины горячекатанного листа | 1983 |

|

SU1128996A1 |

| Способ регулирования размеров проката на непрерывных преимущественно проволочных и мелкосортных станах | 1981 |

|

SU1005971A1 |

ffZ,J

Ф&г.

Авторы

Даты

1982-03-07—Публикация

1980-02-15—Подача