1

Изобретение относится к автоматическому регулированию в металлургии и может быть использовано при прокатке металлов в отрицательном поле допусков.5

Известно устройство автоматической стабилизации толщины полосы при горячей прокатке, содержащее толщиномер, установленный на выходе стана,накап- Ю ливающий статистические характеристики толщины прокатываемых полос и на этой основе вырабатывающий закон управления прокаткой каждой последующей полосы. Кроме того, устройство 15 содержит блок управления системой нажимных винтов, систему измерения положения нажимных винтов, устройства памяти, вычислительное устройство, вырабатывающее программу прокатки,ко-20 мандное устройство, управляющее системой ключей, фиксирующих запись и выдачу информации в соответствии с моментами прохождения полосы в стане 1 .25

Известное устройство регулирует толщину полосы в пределах заданного номинального размера, не изменяя уставки стабилизатора-, сложно по конструкции.30

Известно также устройство для автоматического регулирования толатины полосы на непрерывном стане холодной прокатки, содержащее толщиномер, установленный перед клетью, сигнал с которого проходит через ячейки запаздывания и фильтры высоких и низких частот и поступает в вычислительное устройство, .которое рассчитывает отклонения толщины и натяжения полосы и регулирует эти отклонения до нуля .путем прямого цифрового регулирования 2 .

Скорость полосы измеряется тахогенератором. Вычислительное устройство в соответствии со скоростью использует одну из двух параллельных цепей для регулирования.

Данное устройство уменьшает разнотолщинность полос, но не позволяет вести прокатку с максимальным использованием отрицательного поля допусков. Кроме того оно содержит толщиномер, установленный перед клетями прокатного стана и не мохсет быть использовано в случае, когда толщиномер расположен за станом(в случае стана горячей прокатки).

Наиболее близким к предлагаемому является устройство, в котором на

сновании статистических данных о олщине предыдущей полосы произвоится автоматическая регулировка усавки толщины в контуре автоматического регулирования толщины.

Это устройство содержит блок измеения зазора валков, толщиномер, усановленный на выходе стана, .блок ычисления среднеквадратичного отклонения ВУ Ъr блок вычисления настроечного размера ВУ Н|..р ,блок ввода номинальных значений, причем выход толщиномера соединен со входом блока вычисления среднеквадратичного отклонения, выход которого соединен с первым входом блока вычисления настроечного размера, второй вход которого соединен с выходом блока ввода номинальных значений.

Данное устройство также содержит два коммутатора , два блока памяти , элемент сравнения ЭС,

Перед прокаткой первой полосы из партии с заданной номинальной толщиной в первый блок памяти вручную задают настроечный размер толщины полосы Н.

В блок ВУЛс р,,, задают величины вероятного коэффициента m и номинальной толщины полосы , а между валками устанавливают зазор, обеспечивающий получение этого размера в пределах всего поля допусков. Во время прокатки сигнал 6 текущей толщине полосы с ИТ подается на ЭС, а затем на ВИЗ. Кроме того, сигнал с ИТ подают на ВУ Ъп - Вычисленное значение среднеквадратичного отклонения Ьппода- ется в ВУ H,.., где определяется настроечное значение толщины второй полосы Н , которое с помощью второго Кг подается в БП2 и затем через первый К на ЭС во время прокатки второй полосы. После прокатки первой полосы БП Освобождается от значения Н, для торо, чтобы запомнить значение , которое будетопределено при прокатке второй полосы. На следующих полосах процесс повторяется СЗ}.

В известном устройстве имеются два контура регулирования, один из которых аналоговый, а другой - цифровой, что услонсняет устройство. Наличие хорошо развитого вычислительного устройства, каковым является блок вычисления настроечного размера, позволяет упростить иэвестное устройство путеН исключения из него двух блоков паияйги- и двух коммутаторов, так как функцию этих блоков может выполнять блок вычисления настроечного размера, имеющий кoм yтиpye /fыe элементы памяти.

Кроме того, известное устройство не позволяет полностью использовать поле допусков при прокатке первой полосы в партии, так как прокатка по введенному настроечном размеру может не соответствовать реальной картине

разнотолтинности полосы. Изменение же уставки регулятора на этой полосе не производится. Недостатком является также то обстоятельство, что (п+1)-я полоса прокатывается по данным п-ой полосы, характер разнотолщинности которой может существенно отличаться.

Цель изобретения - упрощение устройства.

Это достигается тем, что в устройстве, содержащем блок изменения зазора валков, толщиномер, установленный на выходе стана, блок вычисления среднеквадратичного отклонения, блок вычисления настроечного размера, блок ввода номинальных значений, выход блока вычисления настроечного размера непосредственно соединен с блоком изменения зазора валков,

В устройстве реализована концепция цифрового регулирования, которая позволяет рассчитывать реальные воздействия и передавать сигнал непосредственно в блок изменения зазора валков, что дает возможность упростить устройство за счет исключения двух коммутаторов, двух блоков памяти/ контура аналогового регулирова:1ия включающего элемент сравнения,и изменить алгоритм работы устройства так, чтобы полностью использовать отрицательное поле допуска, как на первой, так и на последующих полосах в партии, что достигается увеличением частоты посылок управляющих сигналов, воздействующих на блок изменения зазора, которые вырабатываются вычислительными блоками на основании информации о толщине участков данной поло сы.

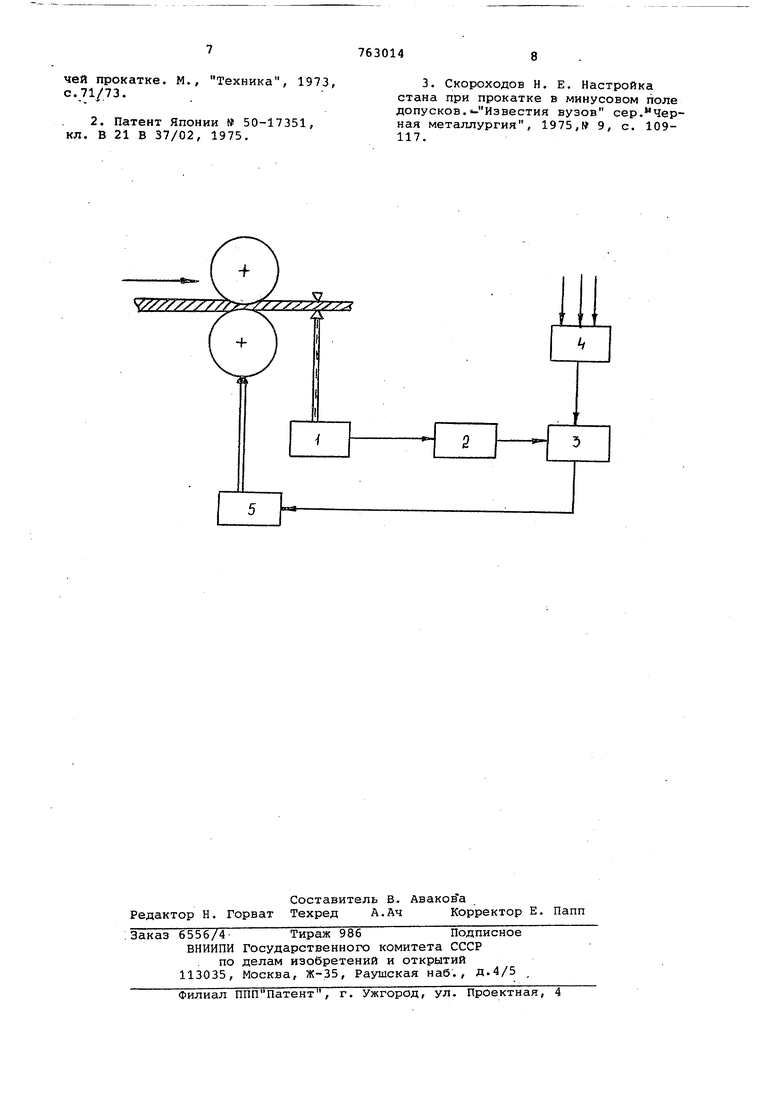

На чертеже представлена блок-схема предлагаемого устройства.

Устройство регулирования толщины полосы при прокатке в отрицательном поле допусков содержит толщиномер 1, установленный на выходе стана, выход которого соединен со входом блока 2 вычисления среднеквадратичного отклонения, выход которого соединен с первьп входом блока 3 вычисления настроечного размера, имеющего коммутирующую память, второй вход которого соединен с выходом блока 4 ввода номинальных значений, а выход блока 3 вычисления настроенного размера непосредственно соединен со входом блока 5 изменения зазора валков.

Устройство работает следующим образом.

В блок 4 ввода номинальных значений вводят: Н„-значение номинальной толщины Полосы в данной партии; А h стандартный отрицательный допуск по толщине; величину абсолютного обжатия полосы при дрессировке, если данная партия полос будет подвергаться обработке на агрегатах поперечной резки; д Ь-„ - среднее значение упругой деформации металла; m -веро ятностный коэффициент, обычно принимаемый равным трем. Происходит вычис ление минимально допустимой толщины проката по формуле -ЛЬ,2 -дh(. Эта величина поступает через блок 2 вычисления настроечного размера на блок 5 изменения зазора.валков,кото рое устанавливает соответствующий рассчитанному значению зазор валков для начального участка первой полосы данной партии. Как только голова первой полосы в партии выйдет из последней клети и попадет в зону действия толщиномера 1, информация о толщине начинает поступать в блок 2 вычисления среднеквадратичного о тклонения где производится вычисление по известной формуле (Г -., П Ч П--1 где h -текущая толщина полосы, соот ветствуюцая номеру измерения (1 1,2п); . п -количество последовательных измерений на участке полосы; h -средняя толщина полосы на участке полосы, определяемая по формуле Ь :f I Значение Ъ вычисленное для уча стка полосы, поступает в блок 3, где происходит вычисление настроечного размера (зазора) для следу ацего участка полосы на основании результатов измерений толщины, вычисленных в блок 2 по формуле Нп + т1э„ Значение величины зазора валков, находяд;ееся в памяти блока 3, заме- няется новым, рассчитанным на основании статистической обработки результатов измерения толщины участка полосы, прокатанном с момента начала прокатки. Эти значения, попадая в блок 5, изменяют зазор валков. Результаты измерения на следующем участке обрабатываются по тем же зависимостям в описанной последовательности. Таким образом величина зазора вычисляемая в блоке 3, постоянно об новляется новыми значениями. Когда хвост полосы выйдет из стана и информация с толщиномера перестанет поступать в блоке 3 зaпo шнaeтcя ве личина последнего настроечного размера, которая будет теперь исходной для начального участка головы следую щей полосы. Таким образом в процессе прокатки происходит автоматическая настройка стана, которая позволяет с одной стороны не переходить границу допустимой минимальной толщины, ас другой прокатывать металл, математическое ожидание толщины которого находится от минимальной толщины не далее, чем на величину ЗЬ, чему соответствует площад кривой нормального распределения, т.е. максимально используя минусовое поле допусков с вероятностью, равной 0,9973, не выходит за пределы минимальной толщины. Благодаря применению принципа непосредственного цифрового управления стало возможным упрощение устройства за счет исключения двух коммутаторов, двух блоков памяти и контура аналогового регулирования, включающего элемент сравнения, и изменить алгоритм работы так, чтобы полостью использовать отрицательное поле допуска,как на первой, так и на последующих полосах в партии, что достигается увеличением частоты посылок управляющих сигналов,воздействующих на блок из- . менения зазора,которые вырабатываются вычислительными блоками на основании информации о толщине участков данной полосы. Применение предложенного устройства позволяет на ка1ждой первой полосе в партии получать дополнительно 2-6% металла за счет максимального использования отрицательного поля допуска. При среднем весе слябов 30 т можно дополнительно получить от 0,6 до 1,8 тметалл-а на каждой первой полосе ; при минимальной стоимости одной тонны проката 100 р, это соответствует экономическому эффекту более 300 тыс,р. в год. Формула изобретения Устройство регулирования толщины полосы при прокатке в отрицательном поле допусков , содержащее блок изменения зазора валков, толщиномер, установленный на выходе стана, блок вычисления среднеквадратичного отклр™ нения, блок вычисления настроечного размера, блок ввода номинальных значений, причем выход толщиномера соединен со входом блока вычисления среднеквадратичного отклонения, выход которого соединен с первым входом блока вЕ гчисления настроечного размера, второй вход которого соединен -с выходом блока ввода номинальных значений, отличающее с-я тем, что, с целью упрощения устройства, выход блока вычисления настроечного размера непосредственно соединен со входом блока изменения зазора валков. Источники информации, принятые во внимание при экспертизе 1. Гринчук П. С. Высокочастотная стабилизация толщины полосы при горячей прокатке. М., Техника, 1973, с.71/73.

2. Патент Японии 50-17351, кл. В 21 В 37/02, 1975.

3. Скороходов Н. Е. Настройка стана при прокатке в минусовом поле допусков.- Известия вузов сер.Черная металлургия, 1975,№ 9, с. 109117.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ регулирования толщины полосы при непрерывной горячей прокатке и устройство для его осуществления | 1979 |

|

SU780917A1 |

| Устройство для регулирования толщины полосы | 1979 |

|

SU876228A2 |

| Способ управления толщиной полосы на стане горячей прокатки | 1988 |

|

SU1636078A1 |

| Способ автоматического регулирования толщины полосы | 1981 |

|

SU1005970A1 |

| Устройство для автоматического контроля металла в поле допусков по толщине | 1982 |

|

SU1077676A1 |

| Способ регулирования ширины полосы | 1988 |

|

SU1581397A1 |

| Система совместного регулирования толщины и профиля полосы при прокатке | 1990 |

|

SU1731320A1 |

| Способ прокатки полос в вертикальных валках универсальных клетей черновой группы широкополосного стана | 1988 |

|

SU1532105A1 |

| Устройство для регулирования размеров профиля круглого проката | 1984 |

|

SU1196053A1 |

| Устройство для автоматического регулирования толщины полосы на прокатном стане | 1981 |

|

SU1014614A1 |

Авторы

Даты

1980-09-15—Публикация

1978-03-27—Подача