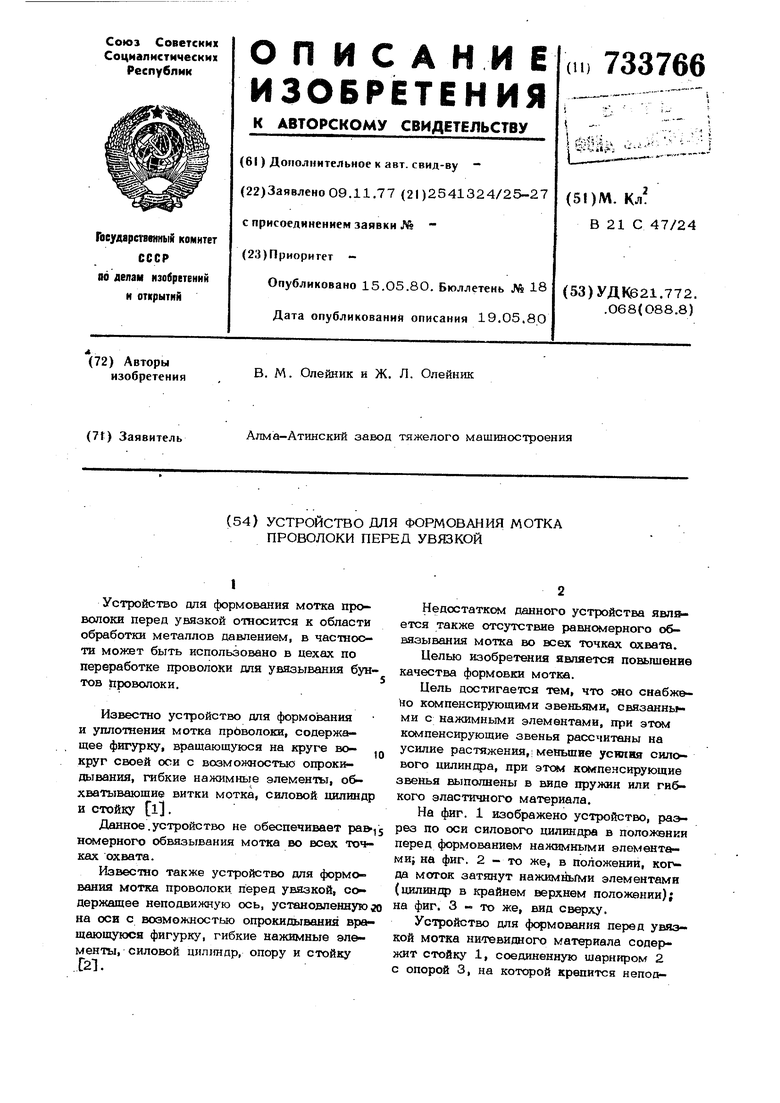

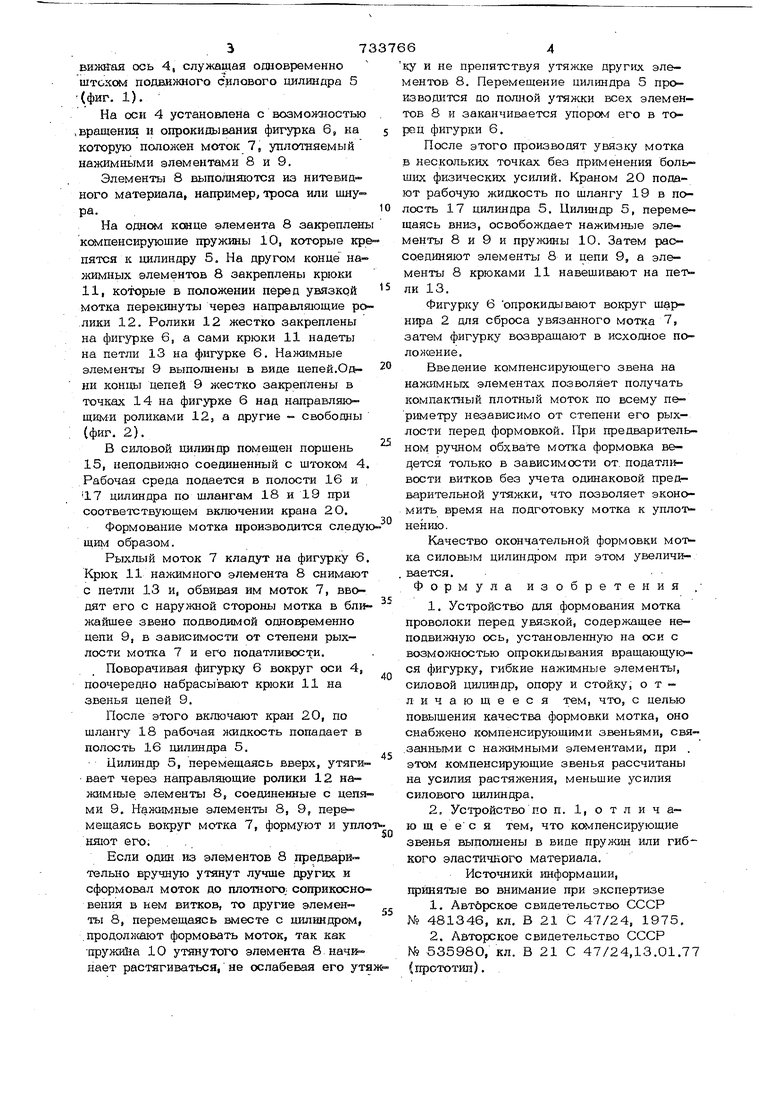

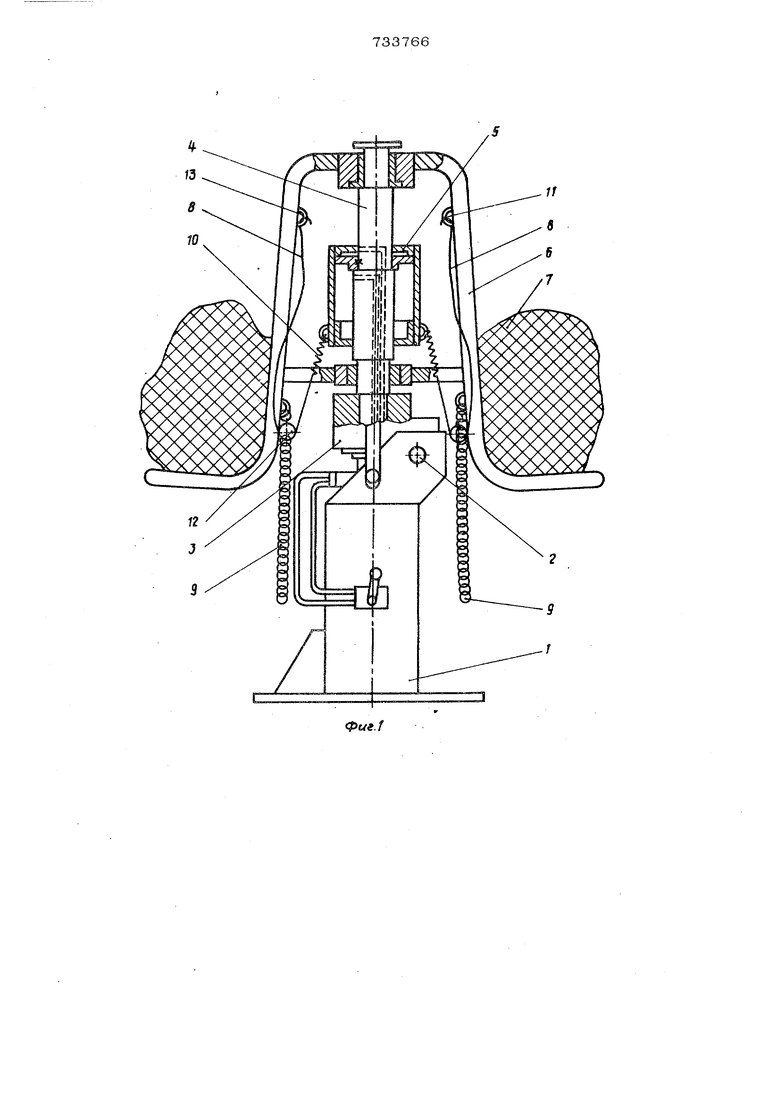

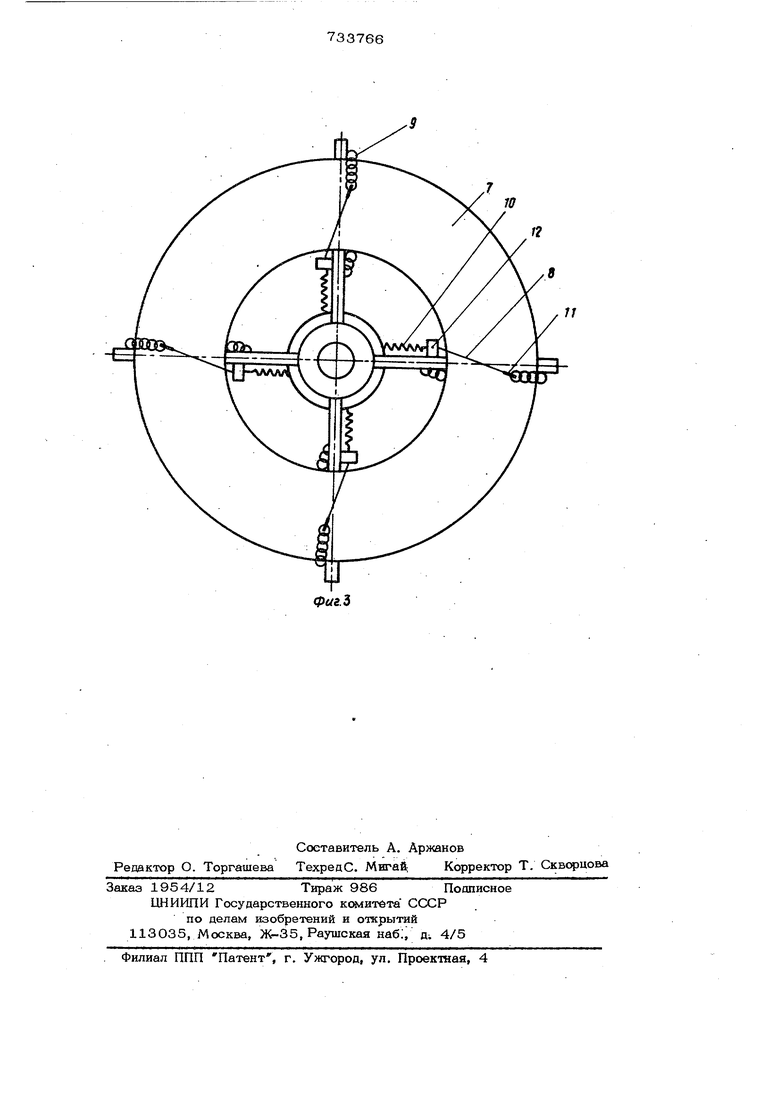

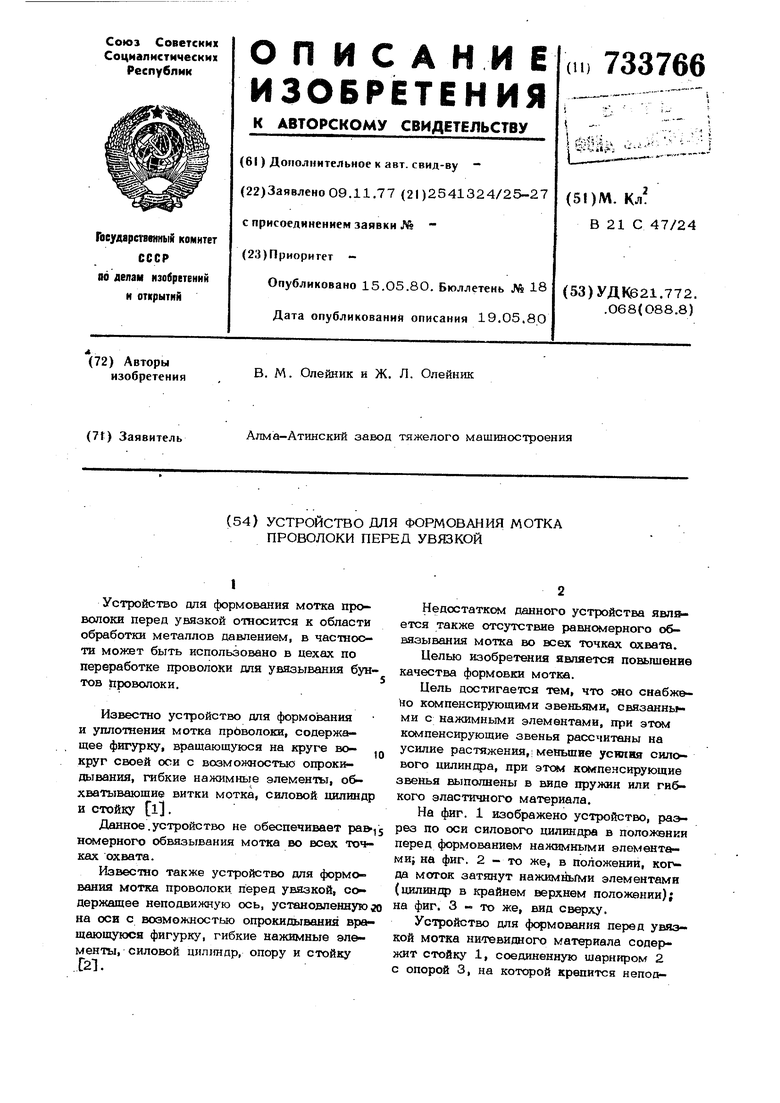

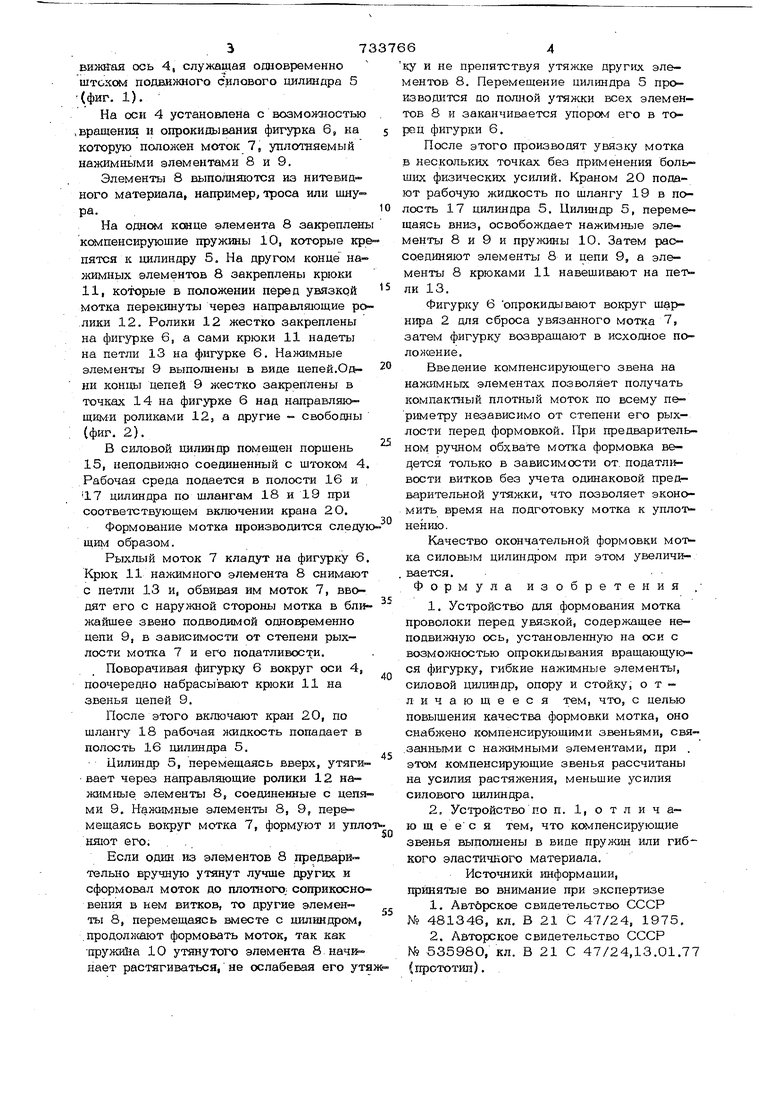

Устройство ОЛЯ формования мотка проволоки перед увязкой относится к области обработки металлов давлением, в частности может быть использовано в цехах по переработке проволоки для увязывания бунтов проволоки. Известно устройство для формования и уплотнения мотка прЬволоки, содержащее фигурку, вращающуюся на круге вокруг своей оси с возможностью опрокидьтвания, гибкие нажимные элементы, об- хватываюшие витки мотка, силовой цилиндр и стойку i. Данное.устройство не обеспечивает ра& номерного обвязывания мотка во всех точках охвата. Известно также устройство для формования мотка проволоки перед увязкой, содержащее неподвижную ось, устанозленную на оси с возможностью опрокидывания вращающуюся фигурку, гибкие нажимные элементы, силовой цил1шяр, опору и стойку Г21. Недостатком данного устройства является также отсутствие равномерного обвязывания мотка во Bcesx точках охвата. Целью изобретения является повышение качества формовки мотка. Цель достигается тем, что с«о снабж& о компенсирующими звеньями, связанны ми с нажимными элементами, при этом компенсирующие звенья рассчитаны на усилие растяжения, меньшие усилия силового цилин фа, при этом кгалпенсирующие звенья выполнены в виде пружин или ги кого эластичного материала. На фиг. 1 изображено устройство, раэрез по оси силового цилиндра в положении перед формованием нажимными элементами; на фиг. 2 - то же, в положении, когда моток затянут нажимными элементами (цилиндр в крайнем верхнем положении); на фиг. 3 - то же, вид сверху. Устройство для формования перед увязкой мотка нитевидного материала содержит стойку 1, соединенную шарн1фом 2 с опорой 3, на которой крепится неподвижн-ая ось 4, служащая одновременно штохскл подвижного силового цилиндра 5 (фиг. 1). На оси 4 установлена с возможиостью ,вращенш и опрокидывания фигурка 6, на которую положен моток 7, уплотаяемый нажимными элементами 8 и 9. Элементы 8 вьшолншотся из нитевидного материала, например, троса или шнура. На сдает. конце элемента 8 закреплен ксмпенсируюшие пружины 10, которые кр пятся к цилиндру 5, На другом конце нажимных элементов 8 закреплены крюки 11, которые в положении перед увязкрй мотка перекинуты через направляющие ро лики 12. Ролики 12 жестко закреплены на фигурке 6, а сами крюки 11 надеты на петли 13 на фигурке 6. Нажимные элементы 9 выполнены в виде цепей.Одни концы цепей 9 жестко закреплены в точках 14 на фигурке 6 над направляющим-и роликами 12, а другие - свободны (фиг. 2). В силовой цилиндр помещен поршень 15, неподвижно соединенный с штоксм 4 Рабочая среда подается в полости 16 и 17 цилиндра по шлангам 18 и 19 при соответствующем включении крана 2 О. Формование мотка производится следу щим образом. Рыхлый моток 7 кладут на фигурку 6 Крюк 11 нажимного элемента 8 снимают с петли 13 и, обвивая им моток 7, вводят его с наружной стороны мотка в бли жайшее звено подводимой одно еменно цепи 9, в зависимости от степени рыхлости мотка 7 и его податливости. Поворачивая фигурку 6 вокруг оси 4, поочередно набрасывают крюки 11 на звенья цепей 9. После этого включают кран 20, по шлангу 18 рабочая жидкость попадает в полость 16 цилиндра 5. Цилиндр 5, перемещаясь вверх, утяги вает через направляющие ролики 12 нажимные элементы 8, соединенные с цепя ми 9. Нажимные элементы 8, 9, пере- мещаясь вокруг мотка 7, формуют и упл няют его. . . Если один lis элементов 8 предварительно вручную утянут лучше других и сформовал моток до плотасго.; соприкосно вения в нем витков, то другие элементы 8, перемещаясь вместе с цилиндром, .продолясают формовать моток, так как ipyjKHlia 10 утянутого элемента 8. начинает растягиваться, не ослабевая его ут 7 64 ку и не препятствуя утяжке других элементов 8. Перемещение цилиндра 5 производится до полной угажки всех элементов 8 и заканчивается упорсы его в торец фигурки 6. После этого производят увязку мотка В нескольких точках без применения больших физических усилий. Краном 2О подают рабочую жидкость по шлангу 19 в полость 17 цилиндра 5, Цилиндр 5, перемещаясь вниз, освобождает нажимные элементы 8 и 9 и 10. Затем рассоединяют элементы 8 и цепи 9, а элементы 8 крюками 11 навешивают на пет ли 13. Фигурку 6 опрокидывают вокруг шарнира 2 для сброса увязанного мотка 7, затем фигурку возвращают в исходное поло ение. Введение компенсирующего звена на наж 1мньгх элементах позволяет получать компактный плотный моток по всему периметру независимо от степени его рыхлости перед формовкой. При предварительном ручном обхвате мотка формовка ведется только в зависимости от. податливости витков без учета одинаковой предварительной утяжки, что позволяет экономить время на подготовку мотка к уплот нению. Качество окончательной формовки мотка силовым питшкрам при этом увеличивается. Формула изобретения 1.Устройство для формования мотка проволоки перед увязкой, содержащее неподвижную ось, установленную на оси с возможностью опрокидывания вращающуюся фигурку, гибкие нажимные элементы, силовой цилиндр, опору и стойку, отличающееся тем, что, с целью повышения качества формовки мотка, оно снабжено компенсирующими звеньями, свя.занными с нажимными элементами, при . этом компенсирующие звенья рассчитаны на усилия растяжения, меньшие усилия силового цилиндра. 2,Устройство по п. 1, отличающеес я тем, что компенсирующие звенья выполнены в виде пружин или гибкого эластичного материала. Источники информации, принятые во внимание при экспертизе 1.Автбрское свидетельство СССР № 481346, кл. В 21 С 47/24, 1975, 2.Авторское свидетельство СССР № 53598О, кл. В 21 С 47/24,13.01.77 (прототип).

13

11 10 /г

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для формования и уплотнения мотка | 1978 |

|

SU743748A1 |

| Устройство для формования мотка перед увязкой | 1977 |

|

SU721149A1 |

| Устройство для формирования и уплотнения мотка | 1980 |

|

SU882680A1 |

| Устройство для формирования перед увязкой мотка нитевидного материала | 1975 |

|

SU535980A1 |

| Устройство для формования перед увязкой большегрузных мотков | 1980 |

|

SU933160A1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ МОТКА ПЕРЕД УВЯЗКОЙ | 1971 |

|

SU430918A1 |

| Устройство для размотки мотков | 1976 |

|

SU596322A1 |

| Устройство для размотки мотков | 1977 |

|

SU740337A1 |

| Способ упаковки гибкого материала | 1981 |

|

SU960081A1 |

| Конвейер для подачи мотков проволоки | 1939 |

|

SU60608A1 |

Авторы

Даты

1980-05-15—Публикация

1977-11-09—Подача