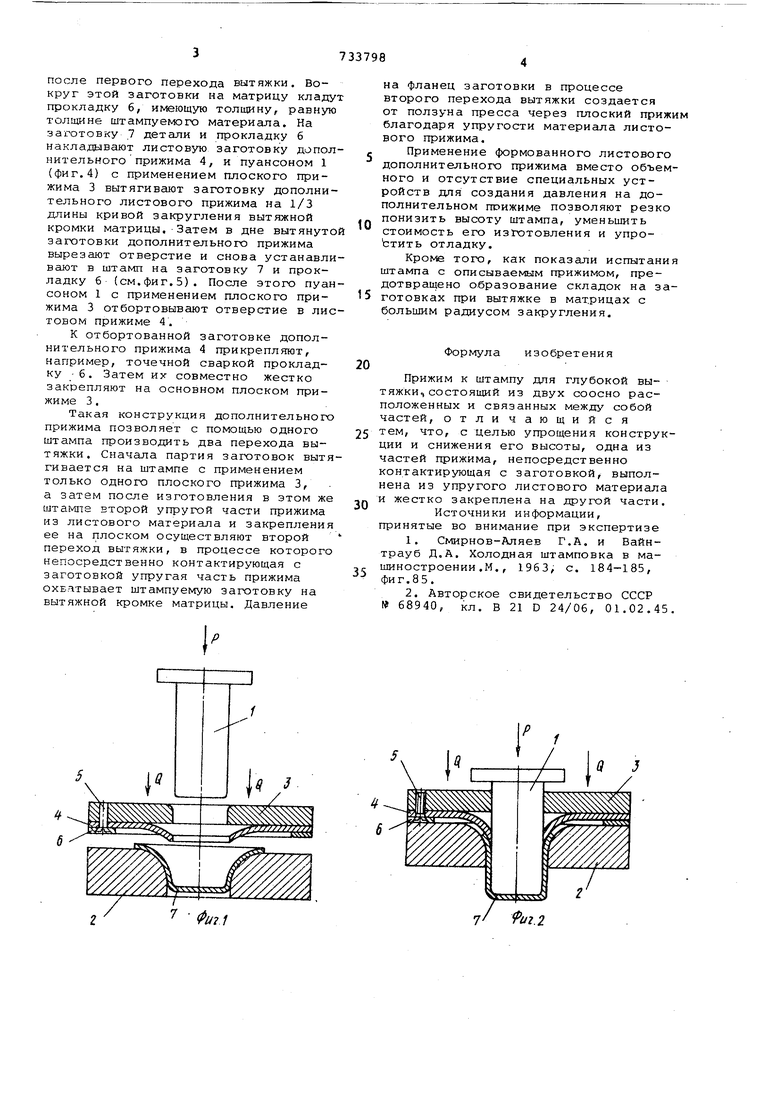

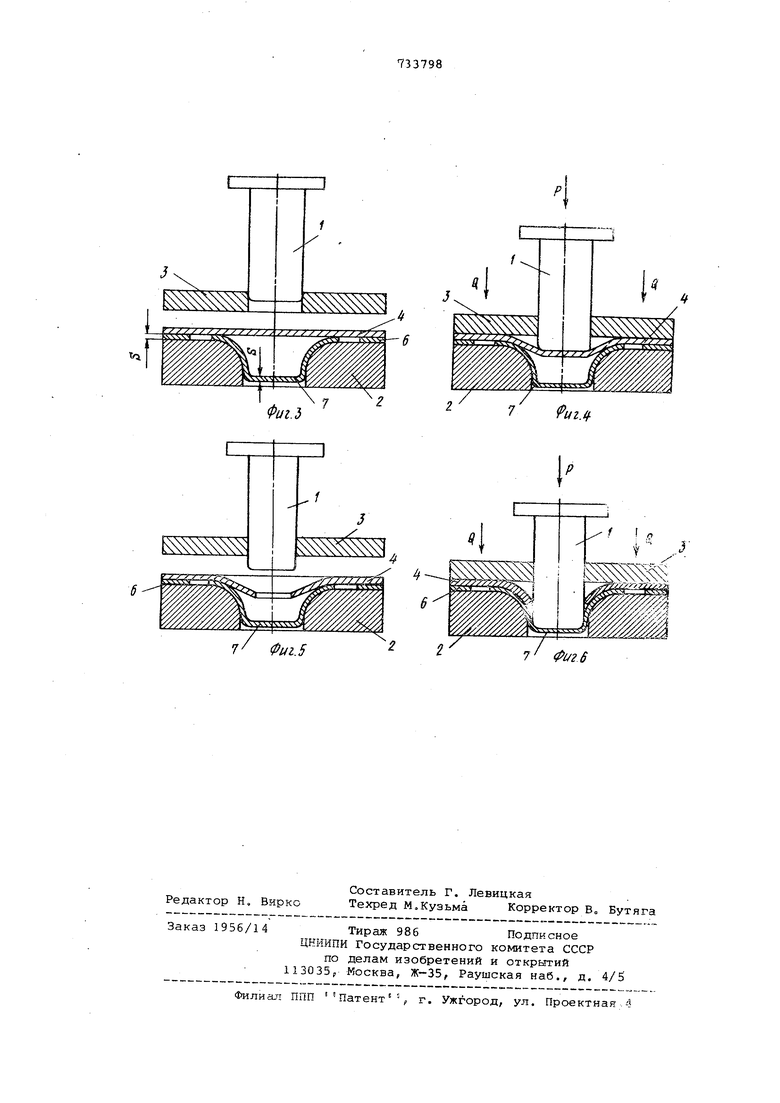

после первого перехода вытяжки. Вокруг этой заготовки на матрицу кладут прокладку 6, имеющую толщину, равную толщине штампуемого материала. На заготовку 7 детали и прокладку 6 накладывают листовую заготовку дополнительного прижима 4, и пуансоном 1 (фиг.4) с применением плоского прижима 3 вытягивают заготовку дополнительного листового прижима на 1/3 длины кривой закругления вытяжной кромки матрицы.Затем в дне вытянуто заготовки дополнительного прижима вырезают отверстие и снова устанавливают в штамп на заготовку 7 и прокладку б {см. фиг. 5). После этого пуансоном 1 с применением плоского прижима 3 отбортовывают отверстие в листовом прижиме 4.

К отбортованной заготовке дополнительного прижима 4 прикрепляют, например, точечной сваркой прокладку -6. Затем их совместно жестко закрепляют на основном плоском прижиме 3 .

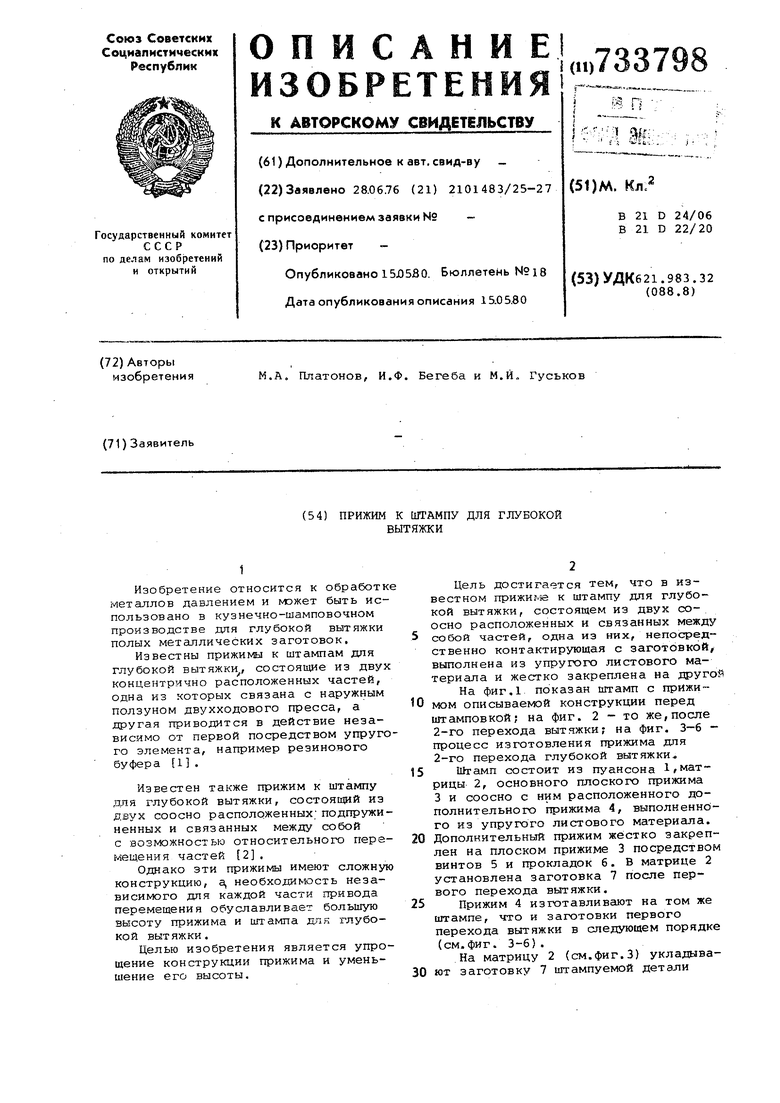

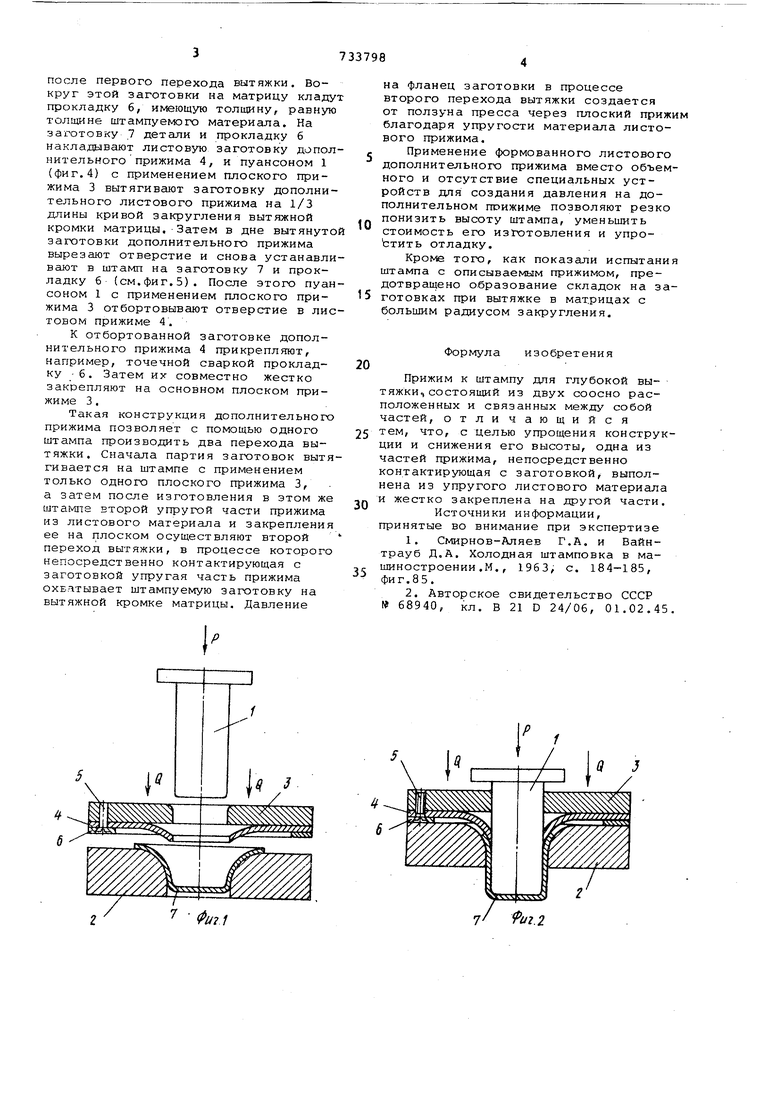

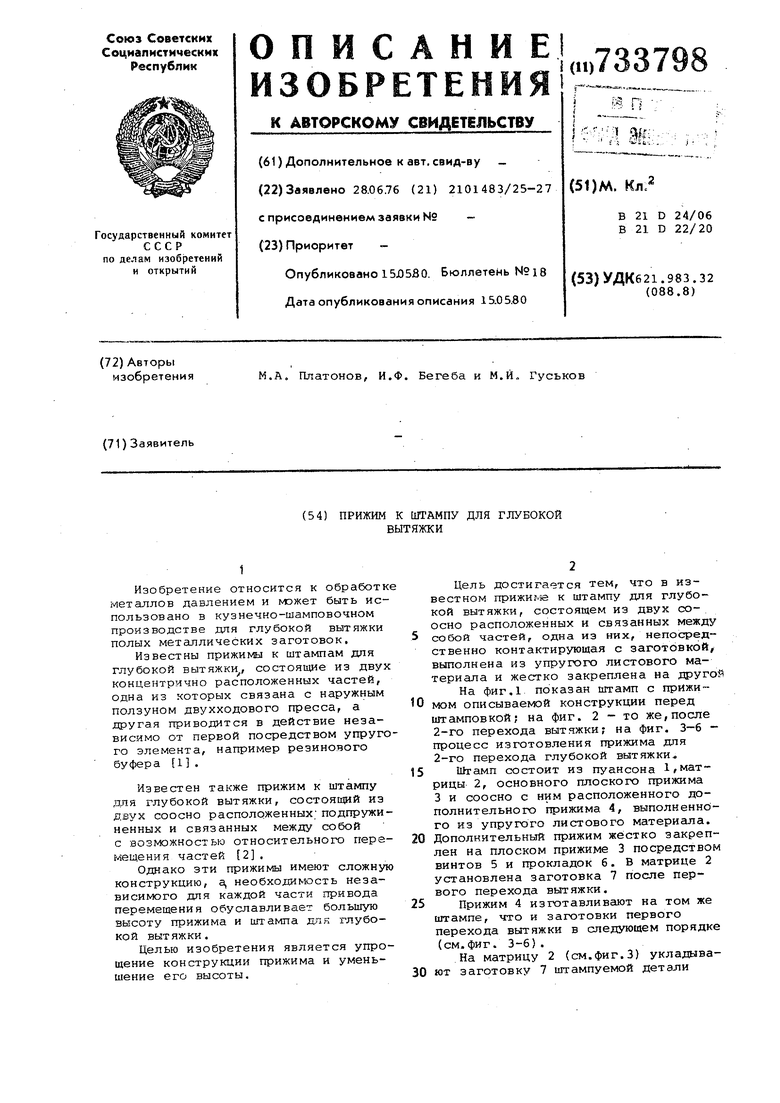

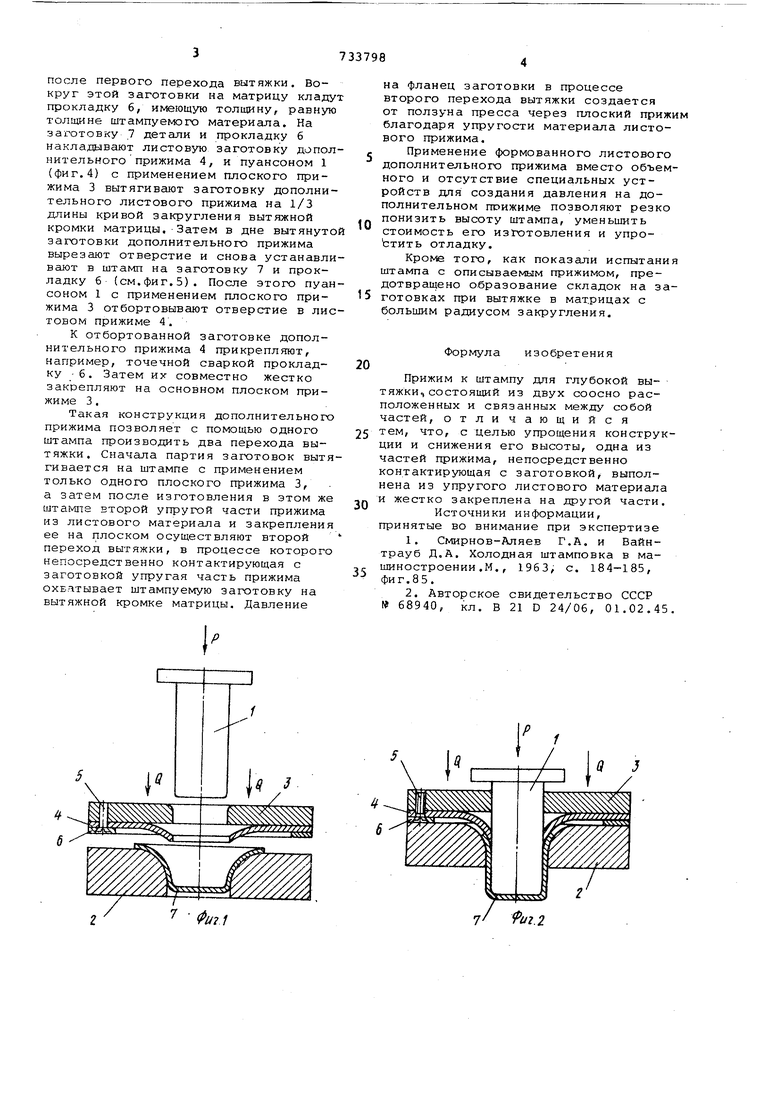

Такая конструкция дополнительного прижима позволяет с помощью одного штампа производить два перехода вытяжки. Сначала партия заготовок вытягивается на штампе с применением только одного плоского прижима 3, а затем после изготовления в этом же штампе второй упругой части прижима из листового материала и закрепления ее на плоском осуществляют второй переход вытяжки, в процессе которого непосредственно контактирующая с заготовкой упругая часть прижима охватывает штампуемую заготовку на вытяжной кромке матрицы. Давление

на фланец заготовки в процессе второго перехода вытяжки создается от ползуна пресса через плоский прижим благодаря упругости материала листового прижима.

Применение формованного листового дополнительного прижима вместо объемного и отсутствие специальных устройств для создания давления на дополнительном прижиме позволяют резко понизить высоту штампа, уменьшить стоимость его изготовления и упроЬтить отладку.

Кроме того, как показали испытания штампа с описываемым прижимом, предотвращено образование складок на за5 готовках при вытяжке в матрицах с большим радиусом закругления.

Формула изобретения

Прижим к штампу для глубокой вытяжки, состоящий из двух соосно расположенных и связанных между собой частей, отличающийся тем, что, с целью упрощения конструкции и снижения его высоты, одна из частей прижима, непосредственно контактирующая с заготовкой, выполнена из упругого листового материала и жестко закреплена на другой части.

Источники информации, принятые во внимание при экспертизе

1.Смирнов-Аляев Г.А. и Вайнтрауб Д.А. Холодная штамповка в машиностроении .М. , 1963, с. 184-185, фи г.8 5 .

2.Авторское свидетельство СССР

№ 68940, кл. В 21 D 24/06, 01.02.45

| название | год | авторы | номер документа |

|---|---|---|---|

| ШТАМП ДЛЯ ВЫТЯЖКИ КУЗОВНЫХ ДЕТАЛЕЙ | 2005 |

|

RU2366527C2 |

| Способ испытания листовых материалов на осесимметричную вытяжку | 2017 |

|

RU2655636C1 |

| Способ испытания листовых материалов на осесимметричную вытяжку | 2017 |

|

RU2659458C1 |

| Штамп для вытяжки с дифференцированным нагревом | 1989 |

|

SU1673242A1 |

| Штамп для глубокой вытяжки | 1978 |

|

SU721176A1 |

| Штамп для вытяжки с нагревом | 1987 |

|

SU1447481A1 |

| СПОСОБ ВЫТЯЖКИ И ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2220018C2 |

| Способ изготовления вытяжкой полой детали сферической неполного контура формы из труднодеформируемого титанового сплава ВТ14 в одном комбинированном штампе | 2018 |

|

RU2698080C1 |

| ШТАМП ДЛЯ ВЫТЯЖКИ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ | 2001 |

|

RU2201830C2 |

| Способ глубокой вытяжки цилиндрических деталей из листовых профилированных по толщине заготовок | 2018 |

|

RU2701437C1 |

а J

7/ i/2.2

Авторы

Даты

1980-05-15—Публикация

1975-01-31—Подача