(1

Изобретение относится к области листовой штамповки и может быть использовано при изготовлении полых листовых глубокой вытяжкой.

Известен штамп для изготовления полых деталей бесприжимной вытяжкой листовых заготовок пуансоном в матрицу, образующая рабочей поверхности которой выполнена, например, в виде трактриссы, эвольвенты или дуги окружности 1.

Однако этот штамп не позволяет использовать торцовый подпор заготовки, обеспечивающий увеличение глубины вытягиваемых деталей.

Известен- также штамп для глубокой вытяжки листового металла, в котором используются перемещаемые в радиальном направлении торцового подпора заготовки. Этот штамп содержит пуансон, матрицу с тороидальной вытяжкой кромкой, пластины торцового подпора .,заготовки, равномерно расположенные относительно вытяжного отверстия матрицы и связанные с приводом с помощью гибких элементов 2.

Недостатком этого устройства является невозможность осуществления бесприжимной глубокой вытяжки с торцовым подпо2

ром деталей с постепенно уменьшающимся углом конусности фланца заготовки, как следствие этого, малая относительная глубина при бесприжимной глубокой вытяжке.

Целью изобретения является повышение относительной глубины листовых деталей при бесприжимной вытяжке.

Для этого пластины установлены с возможностью поворота относительно вытяжной кромки матрицы в плоскостях, проходящих через ось щтампа, штамп снабжен направляющей, контактирующей с внешней поверхностью пластин и составленной из подвижной части, расположенной концентрично пуансону, и неподвижной, расположенной концентрично матрице, а контактирующие поверхности и направляющей выполнены тороидальными с осью, совпадающей с осью тороидальной поверхности матрицы.

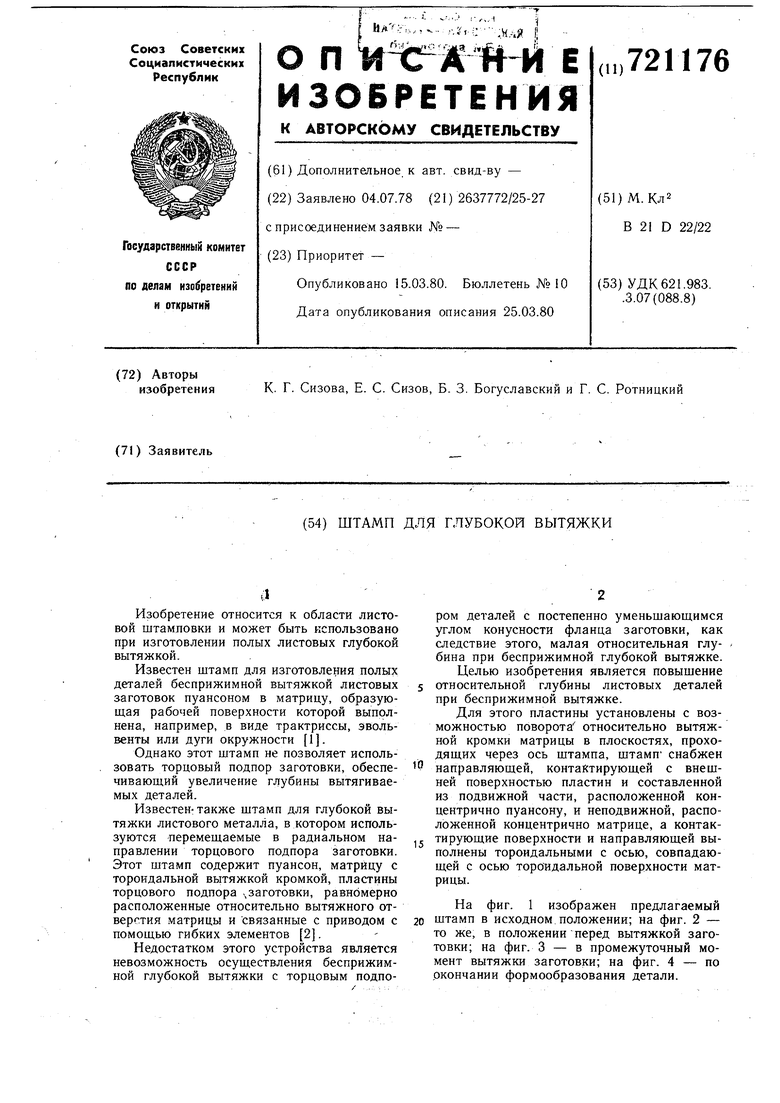

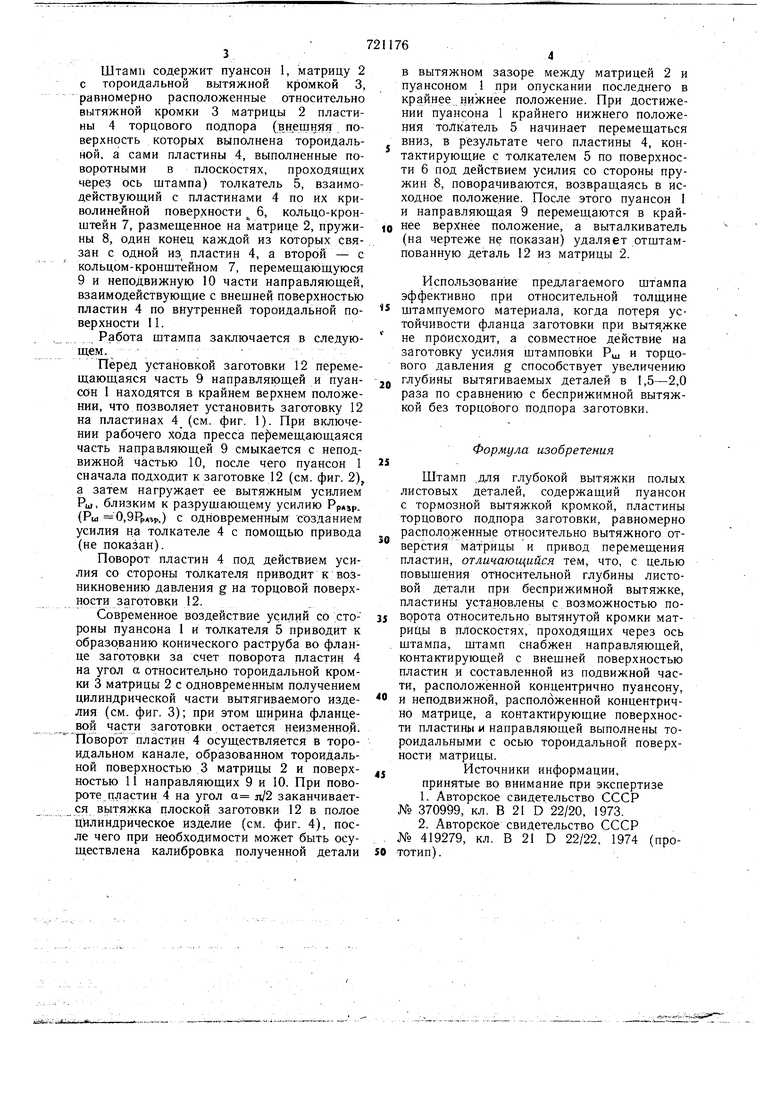

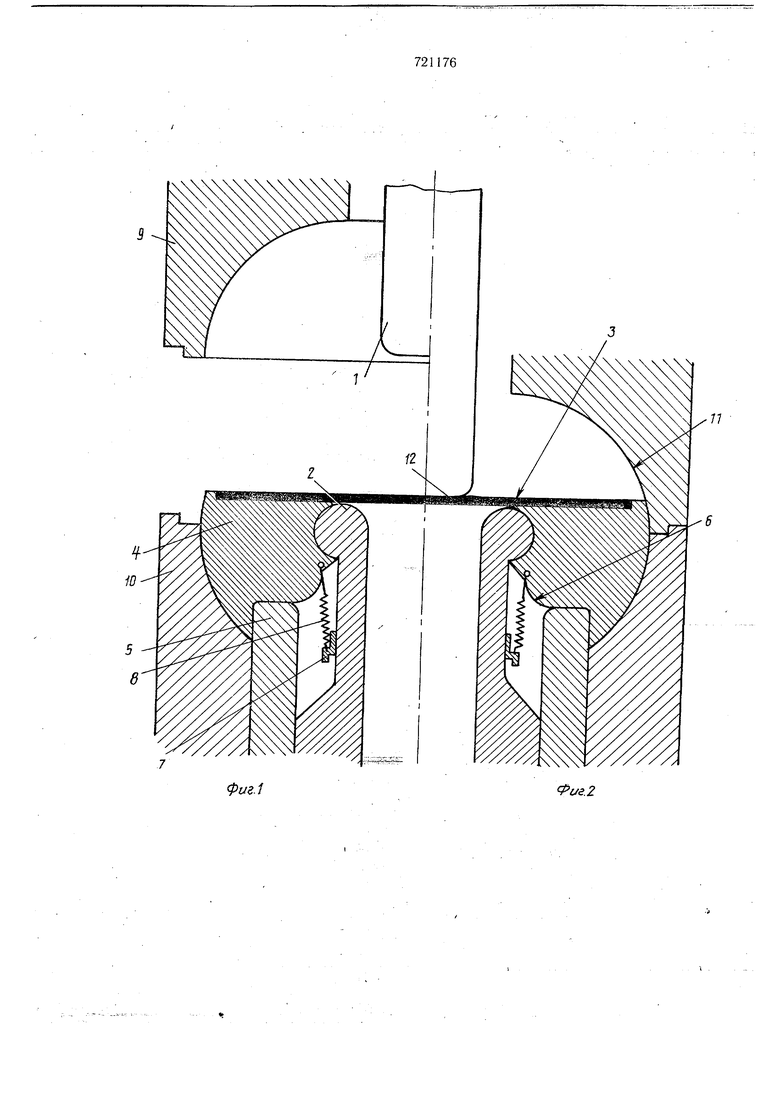

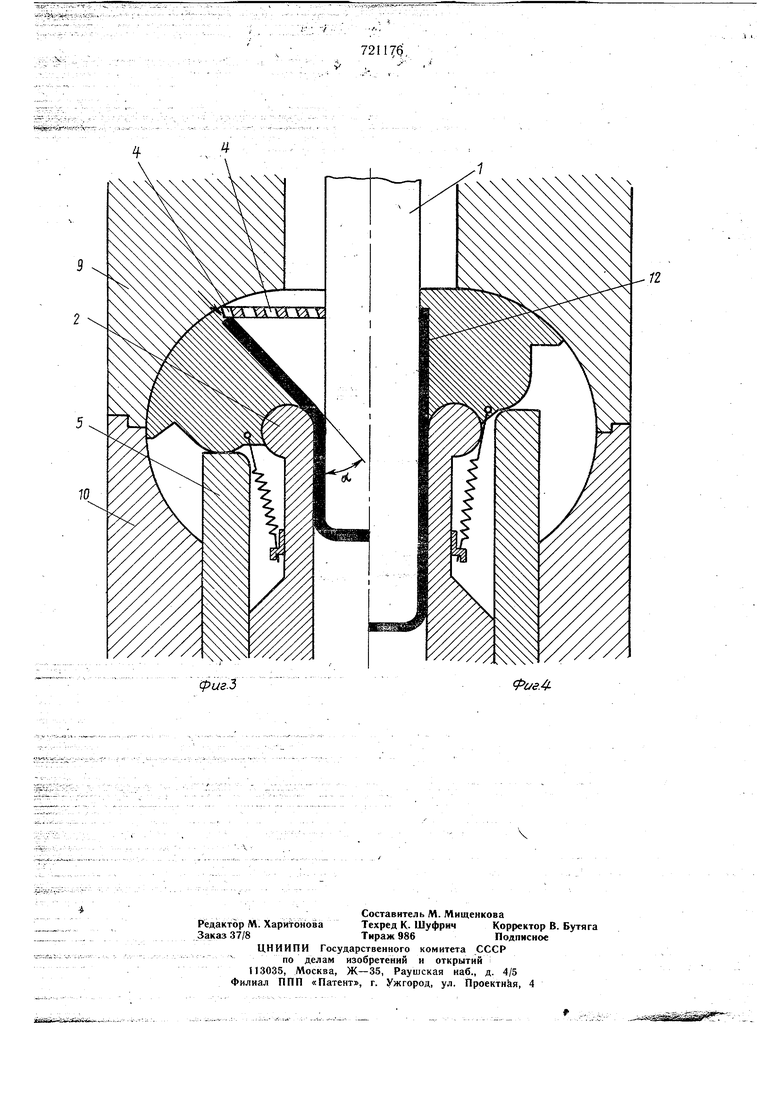

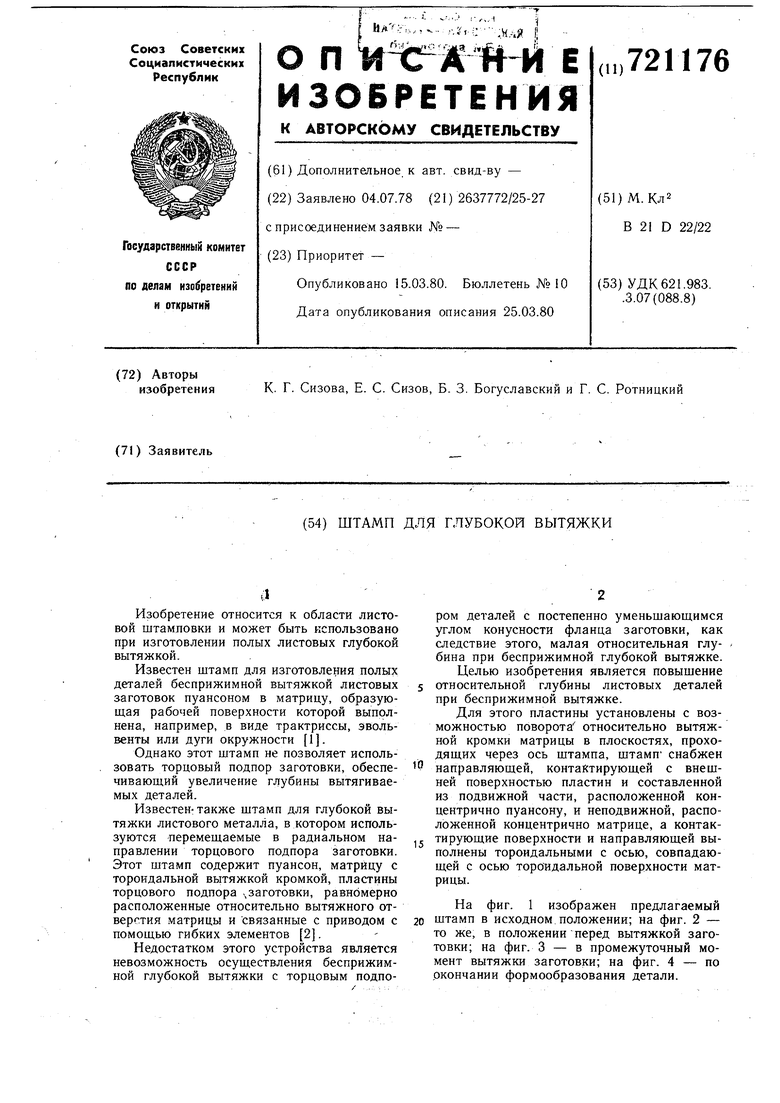

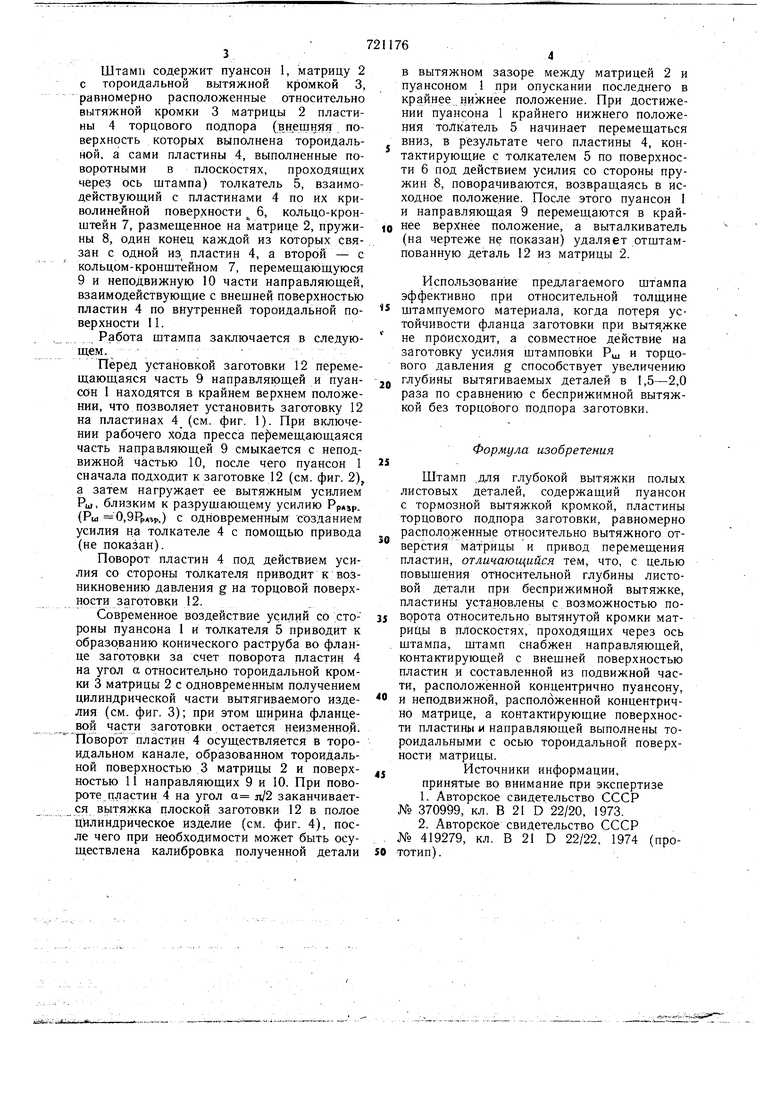

На фиг. 1 изображен предлагаемый штамп в исходном положении; на фиг. 2 - то же, в положении перед вытяжкой заготовки; на фиг. 3 - в промежуточный момент вытяжки заготовки; на фиг. 4 - по окончании формообразования детали. Штамп содержит пуансон 1, матрицу 2 с тороидальной вытяжной кромкой 3, равномерно расположенные относительно вытяжной кромки 3 матрицы 2 пластины 4 торцового подпора (внещнЯя поверхность которых выполнена тороидальной, а сами пластины 4, выполненные поворотными в плоскостях, проходящих через ось штампа) толкатель 5, взаимодействующий с пластинами 4 по их криволинейной поверхности 6, кольцо-кронштейн 7, размещенное на матрице 2, пружины 8, один конец каждой из которых связан с одной из, пластин 4, а второй - с кольцом-кронштейном 7, перемещающуюся 9 и неподвижную 10 части направляющей, взаимодействующие с внещней поверхностью пластин 4 по внутренней тороидальной поверхности 11. Работа штампа заключается в следующем. : : Перед установкой заготовки 12 перемещающаяся часть 9 направляющей и пуансон 1 находятся в крайнем верхнем положении, что позволяет установить заготовку 12 на пластинах 4 (см. фиг. 1). При включении рабочего хода пресса пе)емещающаяся часть направляющей 9 смыкается с неподвижной частью 10, после чего пуансон 1 сначала подходит к заготовке 12 (см. фиг. 2), а затем нагружает ее вытяжным усилием РШ, близким к разрушающему усилию . (Рш 0,9Рр«р.) с одновременным стэзданием усилия на толкателе 4 с помощью привода (не показан). Поворот пластин 4 под действием усилия со стороны толкателя приводит к возникновению давления g на торцовой поверхности заготовки 12. Современное воздействие усилий со стоРОНЫ пуансона 1 и толкателя 5 приводит к образованию конического раструба во фланце заготовки за счет поворота пластин 4 на угол а относител.ьно тороидальной кромки 3 матрицы 2 с одновременным получением цилиндрической части вытягиваемого изделия (см. фиг. 3); при этом ширина фланцевой части заготовки остается неизменной. Поворот пластин 4 осуществляется в тороидальном канале, образованном тороидальной поверхностью 3 матрицы 2 и поверхностью 11 направляющих 9 и 10. При повороте пластин 4 на угол а л/2 заканчивается вь1тяжка плоской заготовки 12 в полое цилиндрическое изделие (см. фиг. 4), после чего при необходимости может быть осуществлена калибровка полученной детали В ВЫТЯЖНОМ зазоре между матрицей 2 и пуансоном 1 при опускании последнего в крайнее нижнее положение. При достижении пуансона 1 крайнего нижнего положения толкатель 5 начинает перемещаться вниз, в результате чего пластины 4, контактирующие с толкателем 5 по поверхности 6 под действием усилия со стороны пружин 8, поворачиваются, возвращаясь в исходное положение. После этого пуансон 1 и направляющая 9 перемещаются в крайнее верхнее положение, а выталкиватель (на чертеже не показан) удаляет отштампованную деталь 12 из матрицы 2. Использование предлагаемого щтампа эффективно при относительной толщине штампуемого материала, когда потеря устойчивости фланца заготовки при вытяжке не происходит, а совместное действие на заготовку усилия штамповки РШ и торцового давления g способствует увеличению глубины вытягиваемых деталей в 1,5-2,0 раза по сравнению с бесприжимной вытяжкой без торцового подпора заготовки. Формула изобретения Штамп для глубокой вытяжки полых листовых деталей, содержащий пуансон с тормозной вытяжкой кромкой, пластины торцового подпора заготовки, равномерно расположенные относительно вытяжного отверстия матрицы и привод перемещения пластин, отличающийся тем, что, с целью повышения относительной глубины листовой детали при бесприжимной вытяжке, пластины установлены с возможностью поворота относительно вытянутой кромки матрицы в плоскостях, проходящих через ось штампа, штамп снабжен направляющей, контактирующей с внешней поверхностью пластин и составленной из подвижной части, расположенной концентрично пуансону, и неподвижной, расположенной концентрично матрице, а контактирующие поверхности пластины м направляющей выполнены тороидальными с осью тороидальной поверхности матрицы. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР N° 370999, кл. В 21 D 22/20, 1973. 2.Авторское свидетельство СССР № 419279, кл. В 21 D 22/22, 1974 (прототип).

риг.1

иг.2

11

(риеЛ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ глубокой вытяжки и штампдля ЕгО ОСущЕСТВлЕНия | 1979 |

|

SU837482A1 |

| СПОСОБ ВЫТЯЖКИ ПОЛЫХ ЛИСТОВЫХ ДЕТАЛЕЙ И ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2202427C2 |

| Штамп для глубокой вытяжки | 1978 |

|

SU764785A1 |

| Способ бесприжимной вытяжки листовых деталей | 1978 |

|

SU774692A1 |

| СПОСОБ ГЛУБОКОЙ ВЫТЯЖКИ ПОЛЫХ ЛИСТОВЫХ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 1993 |

|

RU2087230C1 |

| Штамп для вытяжки листового материала | 1982 |

|

SU1082521A1 |

| Штамп для глубокой вытяжки | 1980 |

|

SU1017411A1 |

| Способ изготовления полых изделий из листовой заготовки | 1977 |

|

SU703187A1 |

| Штамп для глубокой вытяжки | 1980 |

|

SU889204A2 |

| Устройство для глубокой вытяжки | 1980 |

|

SU1031573A1 |

Авторы

Даты

1980-03-15—Публикация

1978-07-04—Подача