Изобретение относится к обработке металлов давлением, в частности, к листовой штамповке и может быть использовано в различных областях машиностроения для изготовления полых деталей из листового металла методом глубокой вытяжки.

Цель изобретения - расширение технологических возможностей, увеличение высоты штампуемых деталей, повышение стойкости и долговечности штампа, снижение энергозатрат путем обеспечения оптимальных температурных условий деформации фланцевой части заготовки.

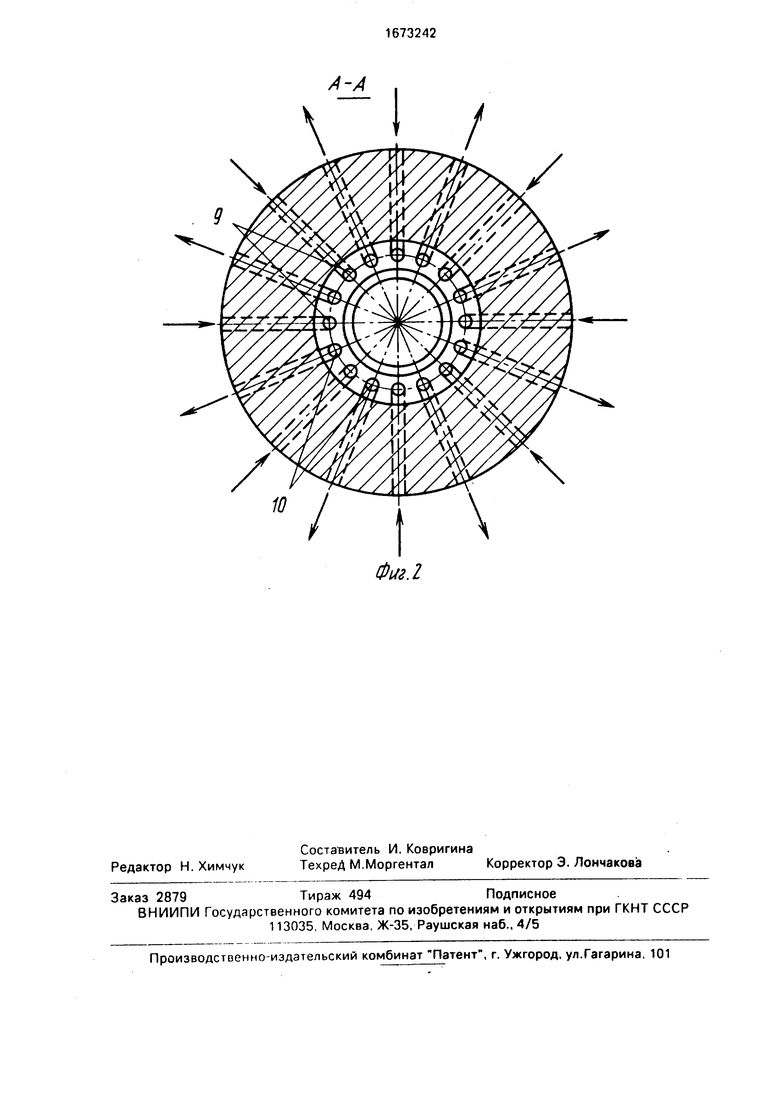

На фиг.1 изображен штамп для вытяжки листовой заготовки с дифференцированным нагревом, продольный разрез, в двух положениях (слева - до штамповки изделия, справа -вв процессе вытяжки); на фиг.2 - разрез А-А на фиг.1.

Штамп содержит полый охлаждаемый пуансон 1, матрицу 2 и прижим 3 с индукци- онными нагревателями 4. Обращенные друг к другу прижимные поверхности матрицы 2 и прижима 3 снабжены сменными износоустойчивыми кольцевыми вставками 5, которые отделены от рабочих тел матрицы 2 и прижима 3 теплоизоляционными прокладками кольцевой формы б, величина теплопроводности материала которых различна и изменяется в радиальном направлении по ширине прижимных поверхностей. Между обращенными друг к другу прижимными поверхностями матрицы 2 и прижима 3 распо- лагают заготовку 7. Индукционные нагреватели 4, встроенные в рабочие тела матрицы 2 и прижима 3, представляют со- бой плоские индукторы известной конструкции, например, плоские индукторы с токопроводящими витками в виде спирали Архимеда, выполненные с возможностью создания неравномерного в радиальном на- правлении электромагнитного поля по всей ширине рабочих торцов матрицы 2 и прижима 3, осевая составляющая напряженности которого монотонно возрастает от рабочего отверстия к наружному контуру матрицы 2 и прижима 3. В телах матрицы 2 и прижима 3 выполнены прилежащие к рабочему отверстию кольцевые полости 8, сообщенные с соединенными между собой радиальными и осевыми каналами 9 для подачи и 10 для отвода охлаждающей среды, образующие в совокупности систему охлаждения матрицы 2 и прижима 3. Для предотвращения индукционного разогрева матрицы 2 и прижима 3 в процессе нагрева заготовки 7 рабочие те- ла последних выполнены из материала, обладающего слабыми магнитными свойствами, например, нержавеющей стали. Теплоизоляционные прокладки 6 подбирают в зависимости от их коэффициента теплопроводности, который определяют из следующего выражения:

0)

где Алл - коэффициент теплопроводности материала теплоизолирующей прокладки на границе плоского участка торца матрицы с началом скругления ее кромки;

Рпл - радиус границы плоского участка торца матрицы с началом скругления ее кромки;

г-текущее значение радиуса.

Выбор материалов прокладок производится следующим образом.

1 1 Rnn

А Аля 1 .

Вначале задаются базовым значением для расчета коэффициента теплопроводности Алл, исходя из конкретных условий пластической обработки листовой заготовки (марки материала и его толщины, температуры материала и инструмента, времени деформирования и т.д.). Затем по формуле (1) рассчитывают теоретические значения коэффициента теплопроводности для каждой из прокладок, отнесенные к середине ее ширины. При этом количество прокладок определяет плавность хода (монотонность) кривой А. По рассчитанным значениям Ат выбирают такие материалы, коэффициент теплопроводности которых Ал наиболее близко совпадает с теоретическими значениями.

Используя основные теплофизические характеристики принятых для прокладок материалов, можно установить режим нагрева фланцевой части и температурно-ско- ростной режим деформирования заготовки в предложенном штампе, обеспечивающие достижение поставленной цели изобретения при заявляемой совокупности существенных признаков.

Штамп работает следующим образом. Исходная заготовка 7 укладывается на рабочий торец матрицы 2. При включении рабочего хода пресса опускаются прижим 3 и пуансон 1 до соприкосновения с заготовкой 7. Одновременно начинается подвод охлаждающей среды по каналам 9 в кольцевые полости 8 матрицы 2 и прижима 3, а также подача охлаждающей среды в полость пуансона 1. После зажима заготовки 7 между прижимными поверхностями матрицы 2 и прижима 3 включаются индукционные нагреватели 4 и осуществляется нагрев ее фланцевой части. После нагрева фланца заготовки 7 до температуры горячей деформации с требуемой неравномерностью в радиальном направлении индукционные нагреватели 4 выключаются и производится формообразование заготовки 7 путем воздействия на ее центральную часть вытяжным усилием со стороны полого, непрерывно охлаждаемого пуансона 1, который производит охлаждение зоны перехода донной части вытягиваемой детали в ее стенку с внутренней стороны. В процессе вытяжки осуществляется непрерывная подача охлаждающей среды по каналам 9 в кольцевые полости 8 матрицы 2 и прижима 3, а также в полость пуансона 1. Слив отработанной охлаждающей среды производится через сеть каналов 10 в телах матрицы и прижима при создании избыточного давления со стороны подающей системы (не показана)

Исследования технико-экономической эффективности предложенного технического решения показали, что его внедрение позволит расширить технологические возможности, уменьшить парк штамповочного и термического оборудования, высвободить рабочих дефицитных специальностей (штамповщиков и термистов), снизить капитальные затраты и расход энергоресурсов, повысить производительность труда, стойкость и долговечность инструмента, уменьшить производственные площади.

Формула изобретения Штамп для вытяжки с дифференцированным нагревом, содержащий охлаждаемый пуансон, матрицу и прижим с нагревателями и узлами охлаждения, о т - личающийся тем, что, с целью расширения технологических возможностей, увеличения высоты штампуемых деталей, повышения стойкости и долговечности

штампа, снижения энергозатрат путем обеспечения оптимальных температурных условий деформации фланцевой части заготовки, узлы охлаждения прижима и матрицы

выполнены в виде набора концентрично собранных кольцевых теплоизоляционных

. прокладок с различной теплопроводностью, монотонно уменьшающейся к периферии прижима и матрицы, закрепленных со сто0 роны прижимной поверхности матрицы и прижима посредством сменных износоустойчивых вставок, при этом коэффициент теплопроводности материала каждой прокладки определяют из выражения

1 1 °ПЛ л

где АЛЛ- коэффициент теплопроводности материала теплоизолирующей прокладки на границе плоского участка торца матрицы 0 с началом округления ее кромки:

Рпл - радиус границы плоского участка торца матрицы с началом округления ее кромки;

г - текущее значение радиуса.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ вытяжки полых изделий из листовой заготовки | 1989 |

|

SU1754280A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ МЕТАЛЛИЧЕСКИХ ЕМКОСТЕЙ | 1994 |

|

RU2074038C1 |

| СПОСОБ ВЫТЯЖКИ | 1989 |

|

SU1800717A1 |

| Способ испытания листовых материалов на осесимметричную вытяжку | 2017 |

|

RU2655636C1 |

| Способ испытания листовых материалов на осесимметричную вытяжку | 2017 |

|

RU2659458C1 |

| СПОСОБ ГЛУБОКОЙ ВЫТЯЖКИ ДЕТАЛЕЙ ИЗ ТОНКОЛИСТОВЫХ ЗАГОТОВОК И ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2007 |

|

RU2408447C2 |

| Устройство для штамповки листовых материалов | 1980 |

|

SU902916A1 |

| Штамп для вытяжки полых деталей | 1990 |

|

SU1764743A1 |

| Способ гидромеханической вытяжки листовых заготовок | 1990 |

|

SU1750801A1 |

| Штамп для глубокой вытяжкипОлыХ дЕТАлЕй | 1979 |

|

SU804093A1 |

Изобретение относится к обработке металлов давлением и предназначено для изготовления полых изделий из листового металлла методом глубокой вытяжки. Цель изобретения - расширение технологических возможностей, увеличение высоты штампуемых деталей, повышение стойкости и долговечности штампа, снижение энергозатрат путем обеспечения оптимальных температурных условий деформации фланцевой части заготовки. Прижимные поверхности матрицы и прижима снабжены сменными износоустойчивыми вставками, отделенными от рабочих тел матрицы и прижима теплоизоляционными прокладками кольцевой формы, величина теплопроводности материала которых дифференцирована в радиальном направлении по ширине прижимных поверхностей таким образом, что коэффициент теплопроводности материала прокладок монотонно уменьшается от скругленной кромки матрицы к ее наружному контуру, обратно пропорционально текущему, координирующему данную точку радиуса. Коэффициент теплопроводности материала прокладок в любой точке прижимной поверхности определяют из выражения λ = λ пл. Rпл / R, где λпл - коэффициент теплопроводности материала прокладки на границе плоского участка торца матрицы с началом скругления ее кромки ( при R = Rпл)

Rпл - радиус границы плоского участка торца матрицы с началом скругления ее кромки

R - текущее значение радиуса. В процессе вытяжки в предварительно нагретом фланце заготовки за счет теплопередачи создается требуемый перепад температур. 2 ил.

Фм.1

А-А

Фиг.I

| Авторское свидетельство СССР № 1575409,кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-08-30—Публикация

1989-07-19—Подача