00

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ вытяжки с нагревом | 1986 |

|

SU1333446A1 |

| Способ испытания листового материала на штампуемость | 1991 |

|

SU1791058A1 |

| Штамп для глубокой вытяжки | 1980 |

|

SU889204A2 |

| Прижим к штампу для глубокой вытяжки | 1975 |

|

SU733798A1 |

| Штамп для вытяжки с дифференцированным нагревом | 1989 |

|

SU1673242A1 |

| Штамп для глубокой вытяжки | 1978 |

|

SU764785A1 |

| Способ вытяжки с нагревом | 1984 |

|

SU1205967A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ МЕТАЛЛИЧЕСКИХ ЕМКОСТЕЙ | 1994 |

|

RU2074038C1 |

| Штамп для вытяжки на прессах двойного действия | 1981 |

|

SU995987A1 |

| Штамп для глубокой вытяжки полых деталей с широким фланцем | 1973 |

|

SU436689A1 |

Изобретение относится к обработке металлов давлением и может быть использовано в машиностроении при вытяжке полых деталей с нагревом. Цель изобретения - увеличение высоты вытягиваемых деталей путем дифференцированного нагрева заготовки в радиальном направлении. Матрица и прижим выполнены в виде коак- сиально установленных между собой колец 2 и 6 с по меньшей мере двумя парами электроконтактов и расположенных между смежными кольцами 2 и 6 электроизоляционных прокладок 10. Противолежащие кольца 2 и 6 матрицы и прижима выполнены конгруэнтными. Электроконтакты колец 6 прижима размещены против одноименных электроконтактов противолежащих колец 2 матрицы. Электроконтакты выполнены в виде пластин, жестко закрепленных на наружной боковой поверхности колец 2 и 6. Электроконтакты смежных колец 2 и 6 установлены между собой со смещением в тангенциальном направлении. На кольцах 2 и 6 закреплены по две термопары, спай которых размещен на их прижимных поверхностях вблизи наружной и внутренней кромок. Конст- ® рукция щтампа обеспечивает дифференцированный нагрев штампуемой заготовки в радиальном направлении. 3 з.п. ф-лы, 3 ил. (Л

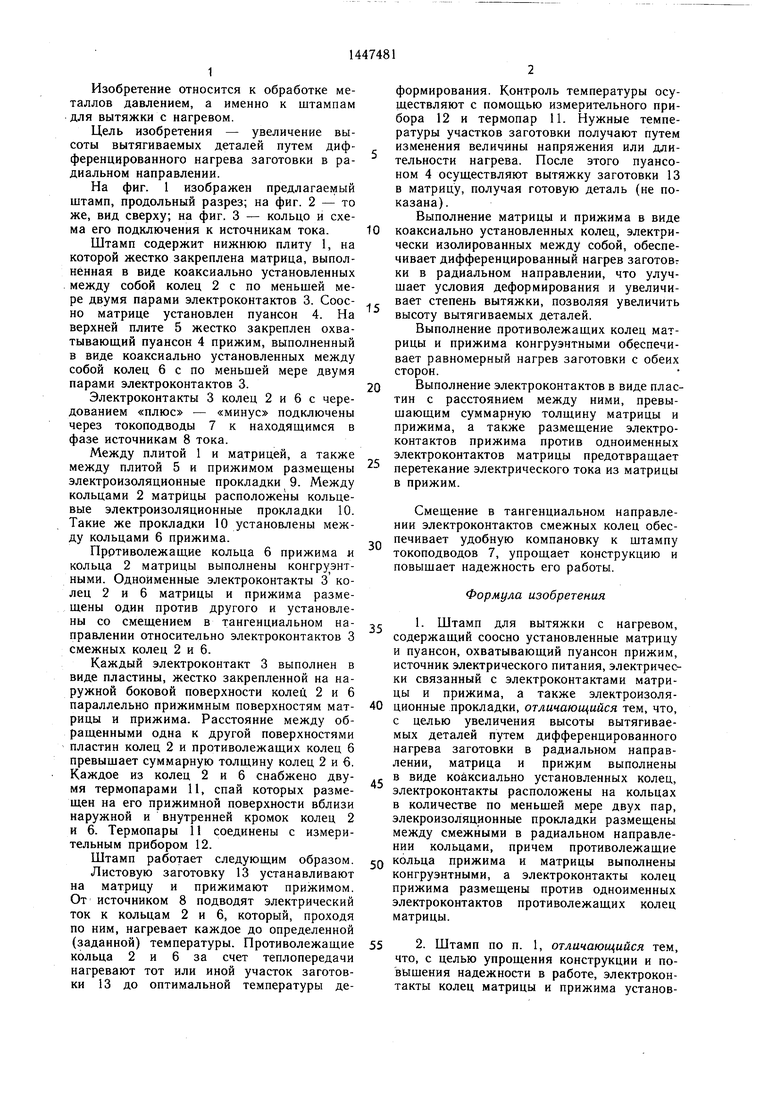

Фиг.1

Изобретение относится к обработке металлов давлением, а именно к штампам для вытяжки с нагревом.

Цель изобретения - увеличение высоты вытягиваемых деталей путем дифференцированного нагрева заготовки в радиальном направлении.

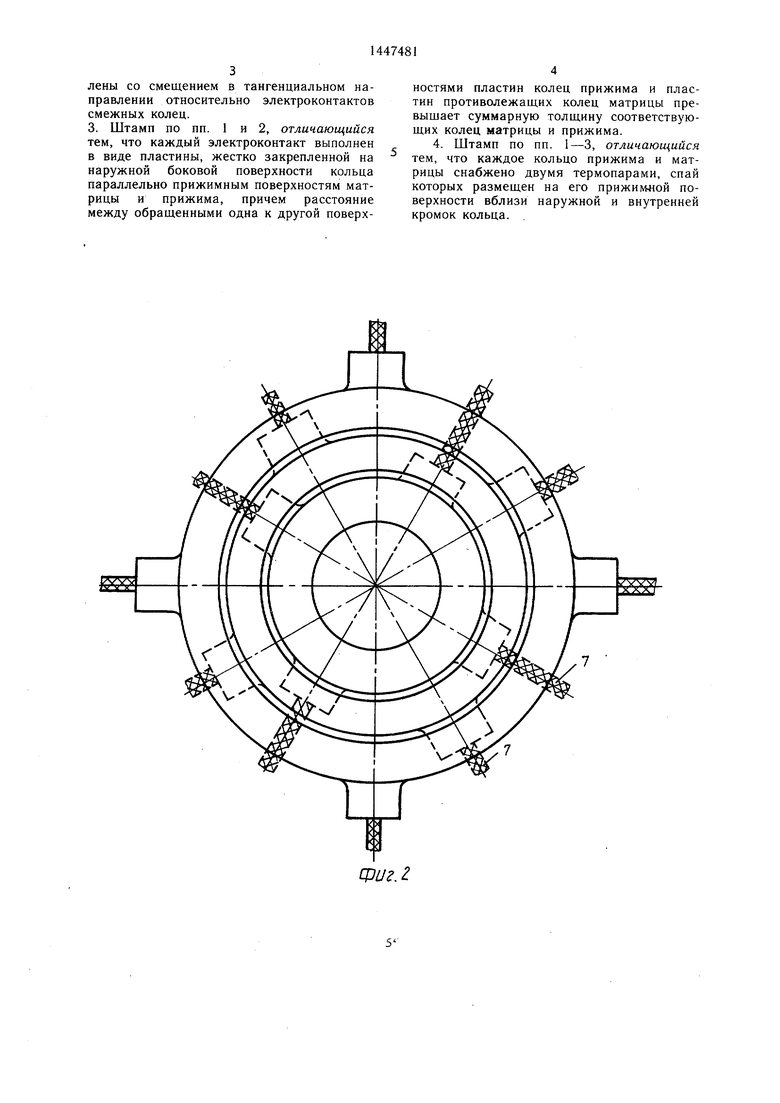

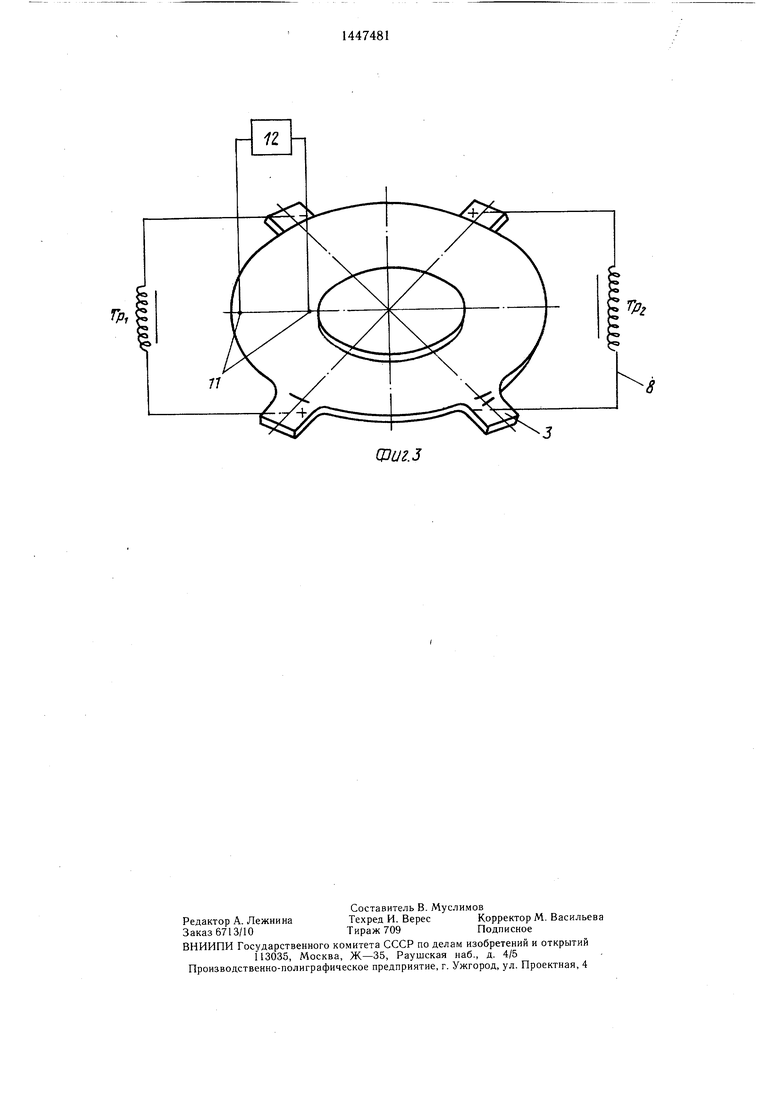

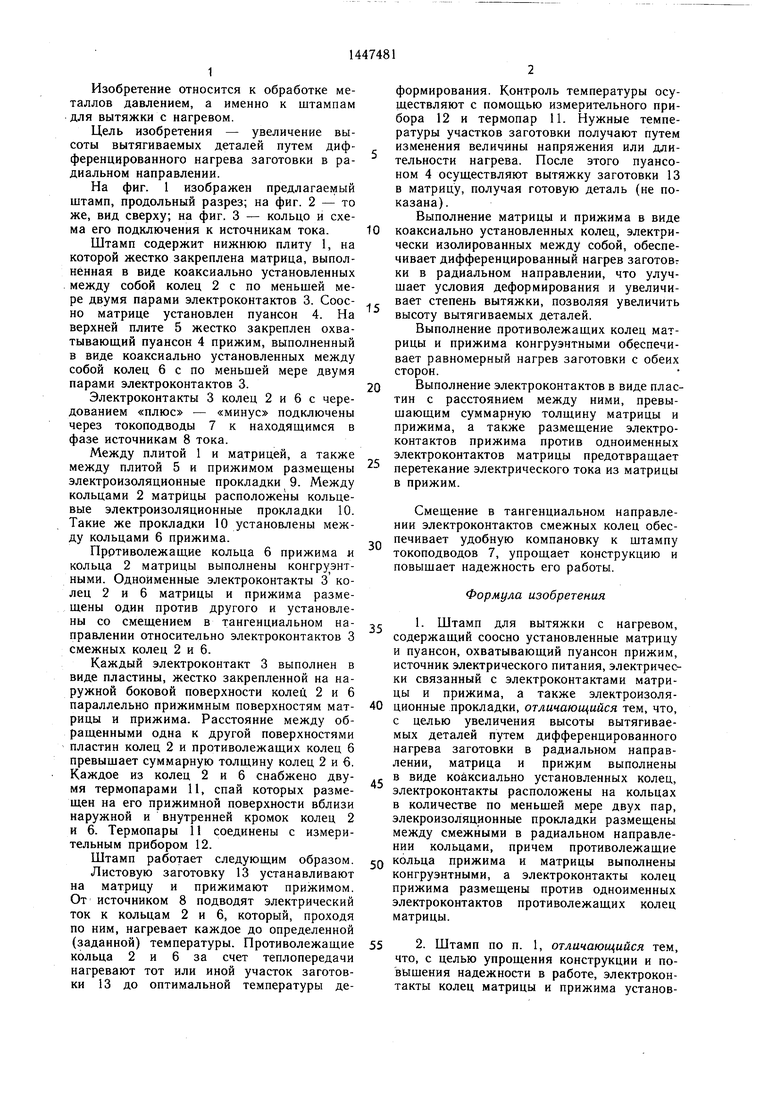

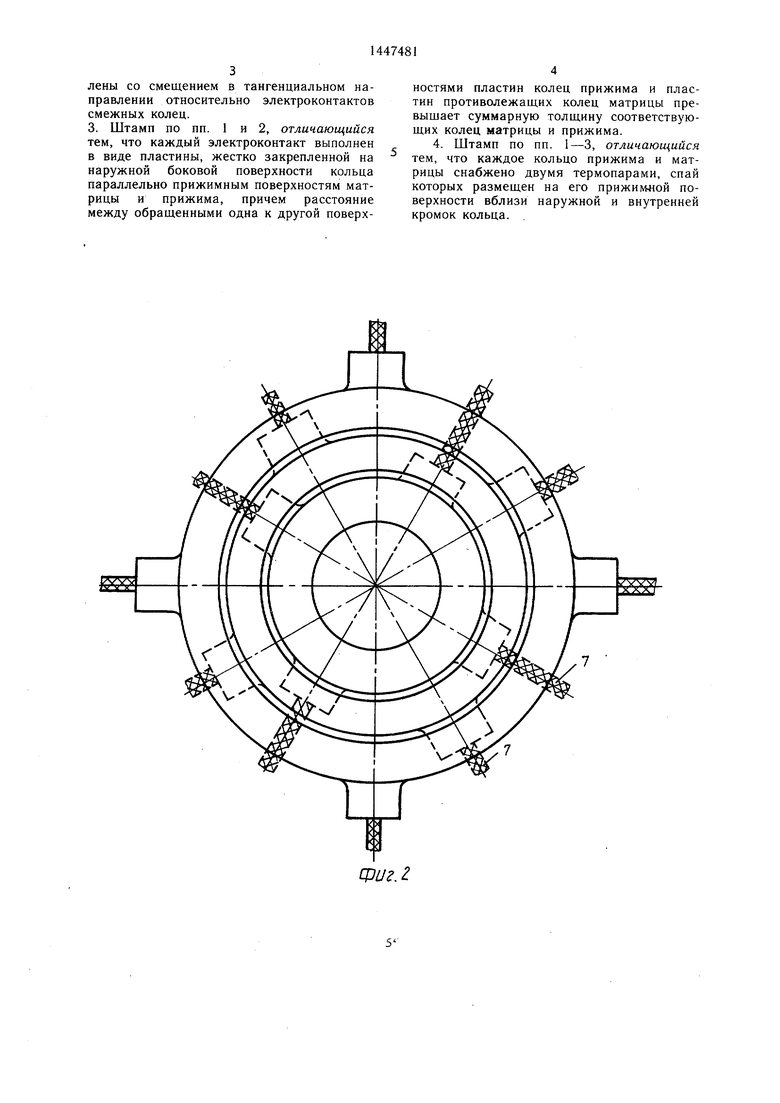

На фиг. 1 изображен предлагаемый штамп, продольный разрез; на фиг. 2 - то же, вид сверху; на фиг. 3 - кольцо и схема его подключения к источникам тока.

Штамп содержит нижнюю плиту 1, на которой жестко закреплена матрица, выполненная в виде коаксиально установленных между собой колец 2 с по меньшей мере двумя парами электроконтактов 3. Соос- но матрице установлен пуансон 4. На верхней плите 5 жестко закреплен охватывающий пуансон 4 прижим, выполненный в виде коаксиально установленных между собой колец б с по меньшей мере двумя парами электроконтактов 3.

Электроконтакты 3 колец 2 и 6 с чередованием «плюс - «минус подключены через токоподводы 7 к находящимся в фазе источникам 8 тока.

Между плитой 1 и матрицей, а также между плитой 5 и прижимом размещены электроизоляционные прокладки 9. Между кольцами 2 матрицы расположены кольцевые электроизоляционные прокладки 10. Такие же прокладки 10 установлены между кольцами 6 прижима.

Противолежащие кольца 6 прижима и кольца 2 матрицы выполнены конгруэнтными. Одноименные электроконтакты З колец 2 и 6 матрицы и прижима размещены один против другого и установлены со смещением в тангенциальном на- правлении относительно электроконтактов 3 смежных колец 2 и 6.

Каждый электроконтакт 3 выполнен в виде пластины, жестко закрепленной на наружной боковой поверхности колец 2 и 6 параллельно прижимным поверхностям мат- рицы и прижима. Расстояние между обращенными одна к другой поверхностями пластин колец 2 и противолежащих колец 6 превышает суммарную толщину колец 2 и 6. Каждое из колец 2 и 6 снабжено дву- мя термопарами 11, спай которых размещен на его прижимной поверхности вблизи наружной и внутренней кромок колец 2 и 6. Термопары 11 соединены с измерительным прибором 12.

Штамп работает следующим образом.

Листовую заготовку 13 устанавливают на матрицу и прижимают прижимом. От источником 8 подводят электрический ток к кольцам 2 и 6, который, проходя по ним, нагревает каждое до определенной (заданной) температуры. Противолежащие кольца 2 и 6 за счет теплопередачи нагревают тот или иной участок заготовки 13 до оптимальной температуры деформирования. Контроль температуры осуществляют с помощью измерительного прибора 12 и термопар 11. Нужные температуры участков заготовки получают путем изменения величины напряжения или длительности нагрева. После этого пуансоном 4 осуществляют вытяжку заготовки 13 в матрицу, получая готовую деталь (не показана).

Выполнение матрицы и прижима в виде коаксиально установленных колец, электрически изолированных между собой, обеспечивает дифференцированный нагрев заготовг ки в радиальном направлении, что улучшает условия деформирования и увеличивает степень вытяжки, позволяя увеличить высоту вытягиваемых деталей.

Выполнение противолежащих колец матрицы и прижима конгруэнтными обеспечивает равномерный нагрев заготовки с обеих сторон.

Выполнение электроконтактов в виде пластин с расстоянием между ними, превышающим суммарную толщину матрицы и прижима, а также размещение электроконтактов прижима против одноименных электроконтактов матрицы предотвращает перетекание электрического тока из матрицы в прижим.

Смещение в тангенциальном направлении электроконтактов смежных колец обеспечивает удобную компановку к штампу токоподводов 7, упрощает конструкцию и повышает надежность его работы.

Формула изобретения

CPU г. г

сриг.з

| Мещерин В | |||

| Т | |||

| Листовая штамповка, атлас схем, М.: Машиностроение, 1975, с | |||

| Способ получения кодеина | 1922 |

|

SU178A1 |

| Генератор с приводом для ручной электрической лампы | 1919 |

|

SU586A1 |

Авторы

Даты

1988-12-30—Публикация

1987-04-01—Подача