Изобретение относится к области машиностроения, в частности к сюста вам проволок для сварки чугуна. Состав предназначен для сварки и делий измодифицироёанногО:чугуна с шаровидныМ графитом при получении неразъемных сварных соединений, для заварки высокопрочного чугуна, для ремонта изделий и для наплавки износостойких чугунных слоев с графит-ом шаровидной формы. Известен состав порошковой прово локи дпя сварш чугуна, содержаьдай мапоу1;леродистую сталь оболочки и шихту . Состав содержит следующие Ко поненты, вес,%5 5,6-9,32 Оиликокальций 5,2-7,8 Графит | ерромаргянец 1,2-3,7 Ферросилиций 3,2-6,3 Малоуглеродистая Остальное 1 сталь оболочки Известен также состав, порошковой проволоки для сварки чугуна, содер жатций следующие компоненты, вес.%: Графит3-5,1 Силикокальций 5,6-9 Ферромарганец О,5-1,3 Ферротитан0,8-1,4 Железный порошок7,6-16,1 Малоуглеродистая сталь оболочкиОстальное 2. Однако эти составы не обеспечивают достаточно пластические свойства наплавленному металлу за счет образования силикоферрита. С целью повышения пластических свойств наплавленного металла, состав дополнительно содержит плавиковый шпат, а Силикокальций введен в виде ферросиликокальция при следующем соотношении компонентов, вес.%; Графит4,4-11 Ферросилико кальций 6,2-13,2 плавиковый шпат. 4,4-8,8 Малоуглеродистая . ста.пь оболочкиОстальное Введение таких количеств компонентов является необходимым и достаточным для повышения пластичности наплавленного металла. Влияние плавикового шпата на повышение пластических свойств наплавленного металла прояв.пяется путем предотвращения образования в наплавке силикоферрита. При содержании в проволоке плавикового шпата в количестве 4,4% и более он пЬоявляет модифицирующее.действие

на металл шва (оказывает глобуляризующее действие на графит). Поэтому потребное количество кальция, вводимое кремнийсодержаедми веществами (ферросиликокальцием), для полной глобулиризации графита («1еталла шва значительно уменьшается. Этим снижается и количество кремния в наплавленном металле до концентрации 4% Si и менее, при которой исключается образование силикоферрита в металле шва При содержании плавикового шпата 4,4% потребное количество ферросиликокальция для достижения полной глобуляризации графита металла шва составляет 13,2%. Это предельное количество ферросиликокальция, при котором содержание кремния в наплавленном металле достигает максимума, при кртором количество .силикоферрита настолько мало,что пластические свойства металла шва достаточно высокие. Повышение содержания плавикового шпата уменьшает необходимое количество ферросиликокальция и при этом уменьшается количество кремния в металле шва, а как результат - растут пластические свойства наплавленного металла. При концентрации плавикового шпата 8,8% потребное количество ферросиликокальция снижается до 6,2%. В случае количество кремния в наплавленном металле снижается настолько значительно, что для предотвращения образования структур отбела (ледебурита, цементита) в металле шва требуется повышение содержания графита в проволоке до 11%. Более высокое содержание графита в порошковой проволоке приводит к образованию в металле шва неусвоившегося графита (спели), что исключает получение качественной наплавки. -Поэтому более высокое содержание плавикового LlnaTa (более 8,9%) в прово.локе недопустимо.

Для изготовления порошковых проволок предлагаемого состава применяются следующие исходные материалы:

Графит электродный 5 марки ГЭИ-1

ГОСТ 17022-71 ГОСТ 7618-70

Плавиковый шпат

ФерросиликокальГОСТ 4762-71

ций

Малоуглеродистая стсшь (лента марки 08КП ОМ-НТ-2-0

сечением 0,6 х 15 мм ГОСТ 503-71.

Компоненты шихты порошковой проволоки (графит, плавиковый шпат и 5 Ферросиликокальций) предварительно дробят до состояния, обеспечивающего содержание пылевидных частиц более 60% от веса объема. Перед навеской состав по рецепту все компоненты шихты просеиваются через сито с размером ячейки 0,056 мм. Непосредственно перед изготовлением порошковой проволоки г.отовая шихта просушивается при температуре 130-170°С. Одним из 5 способов изготовления порошковой проволоки является волочение, которое ведется на одно- или многобарабанных волочильных станах, где производится свертывание ленты в трубQ ку с одновременным заполнением ее шихтой и последующем уплотнением шихты путем многократного протягивания проволоки через волоки, уменьшаютцихся диаметров. Конечный диаметр проволоки предлагаемого состава равен 2,8-3,0.

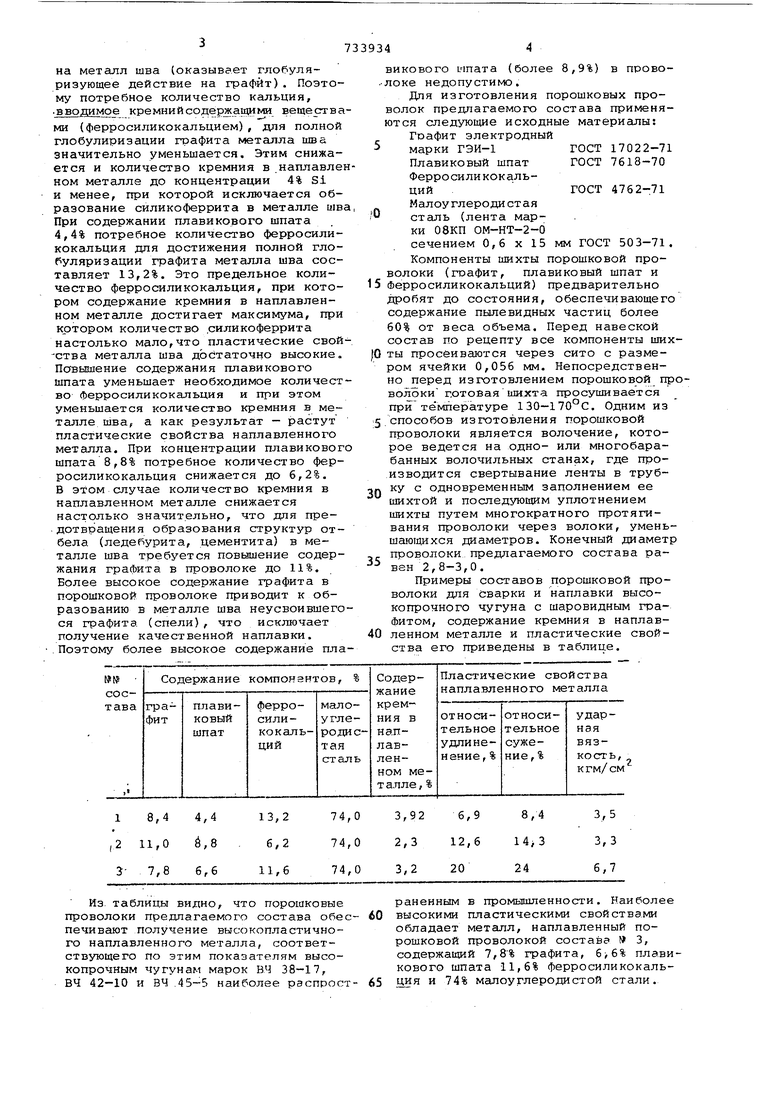

Примеры составов порошковой проволоки для сварки и наплавки высокопрочного чугуна с шаровидным графитом, содержание кремния в наплавленном металле и пластические свойства его приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав порошковой проволоки | 1977 |

|

SU742087A1 |

| Состав порошковой проволоки для сварки чугуна | 1982 |

|

SU1074688A1 |

| Состав порошковой проволоки | 1977 |

|

SU664800A1 |

| Порошковая проволока для сварки чугуна | 1988 |

|

SU1496972A1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 1972 |

|

SU428891A1 |

| Состав порошковой проволоки для механизированной сварки низкоуглеродистых и низколегированных сталей открытой дугой | 1982 |

|

SU1054001A1 |

| Порошковая проволока | 1974 |

|

SU572359A1 |

| Состав порошковой проволоки | 1978 |

|

SU770707A1 |

| Порошковая проволока | 1970 |

|

SU363303A1 |

| Порошковая проволока для сварки чугуна | 1985 |

|

SU1274895A1 |

Из. таблицы видно, что порошковые проволоки предлагаемого состава обеспечивают получение высокопластичного наплавленного металла, соответствующего по этим показателям высокопрочным чуГунам марок ВЧ 38-17, ВЧ 42-10 и ВЧ .45-5 наиболее распространенным в промышленности. Наиболее высокими пластическими свойствами обладает металл, наплавленный порошковой проволокой состава 3, содержащий 7,8% графита, плавикового шпата 11,6% ферросиликокальЦия и 74% малоуглеродистой стали.

Использование предлагаемого состава порошковой проволоки позволяет получить в наплавленном металле чугун с шаровидным графитом и ферритной структурой металлической матрицы, имеющий высокие показатели пластичности без применения специальной высокотемпературной термической обработки. Это значительно сокращает производственный цикл изготовления деталей, достигается экономия энергии. Таким образом, уменьшается себестоимость оборудования с ис пользованием деталей из высокопрочного чугуна с шаровидным графитом, которые подвергались сварке или наплавке.

Формула изобретения

Состав порошковой проволоки для сварки, и наплавки высокопрочного

чугуна, содержащий малоуглеродистую сталь оболочки и шихту, содержащую графит, силикокальций, отличающийся тем, что, с целью повышения пластических свойств наплавленного металла, состав дополнительно содержит плавиковый шпат, а силикоКсшьций введен в виде ферросиликокальция при. следующем соотношении компонентов, врс.%:

Графит4 4-11.

0

Ферросиликокальций6,2-13,2

Плавиковый шпат4,4-8,8

Малоуглеродистая

сталь оболочкиОстальное

Источники информации,

5

принятые во внимание при экспертизе

Авторы

Даты

1980-05-15—Публикация

1977-11-01—Подача