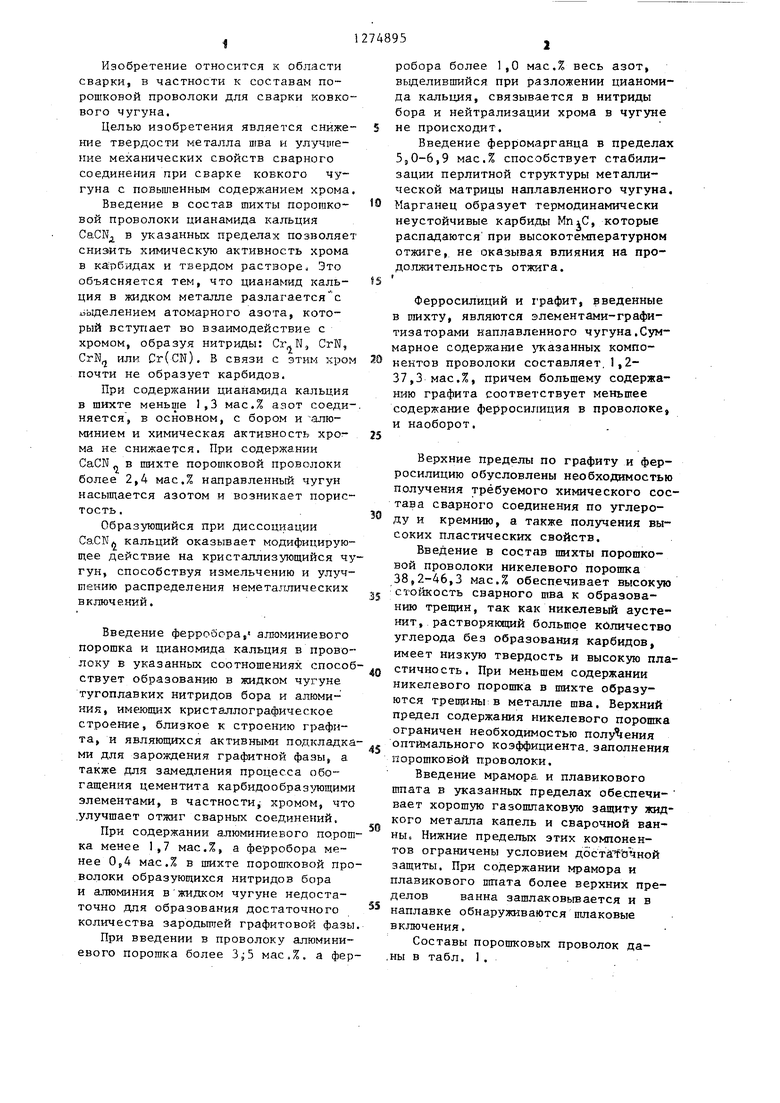

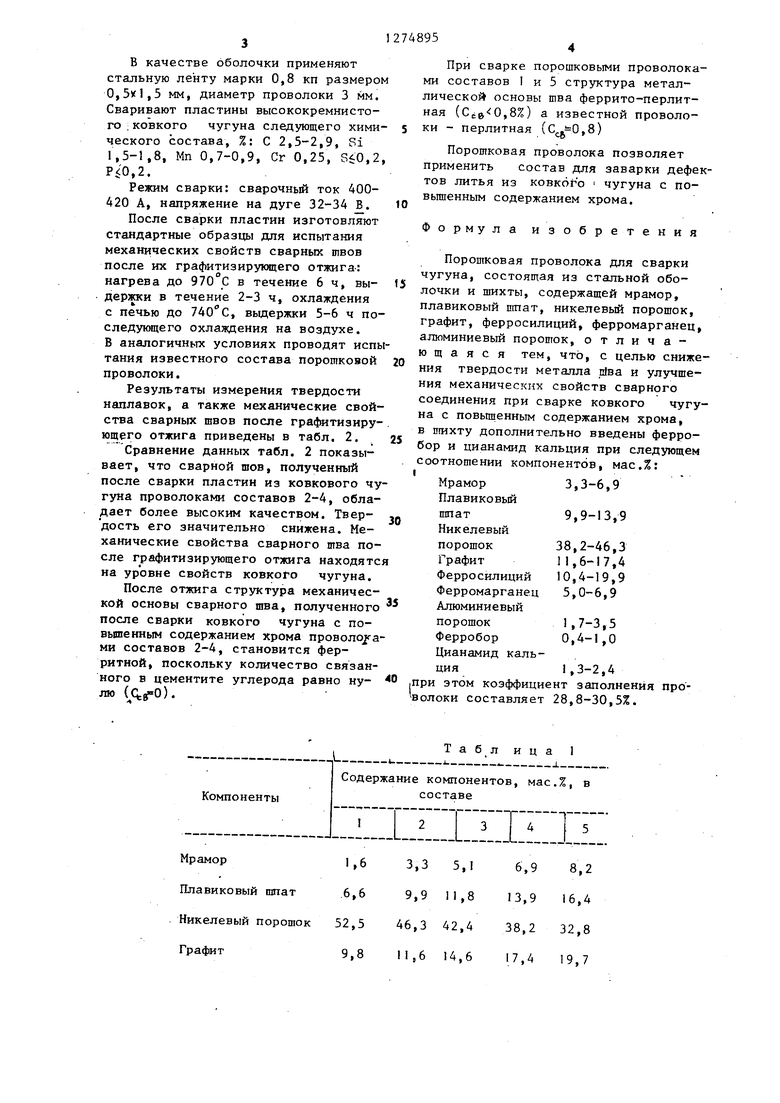

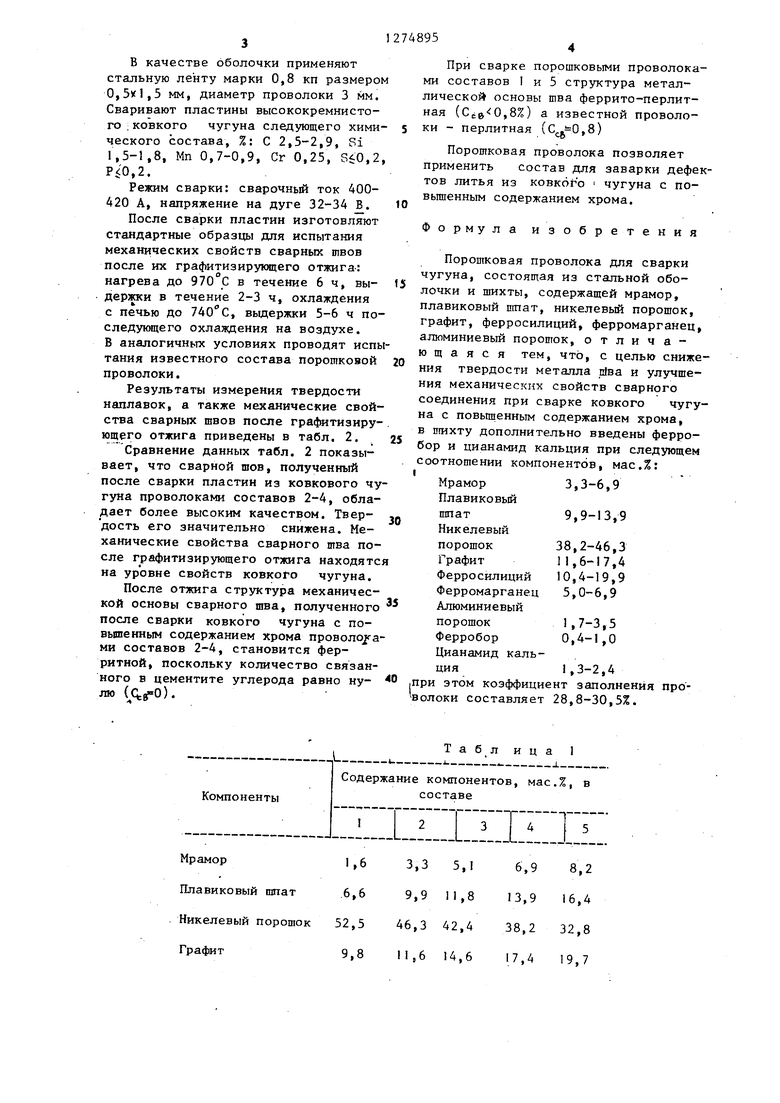

Изобретение относится к области сварки, в частности к составам порошковой проволоки для сварки ковкового чугуна. Целью изобретения является снижение твердости металла пгва и улучигение механических свойств сварного соединения при сварке ковкого чугуна с повьштенным содержанием хрома Введение в состав шихты порошковой проволоки цианамида катгьция CaCN в указанных пределах позволяет снизить химическую активность хрома в ка рбидах и твердом растворе. Это объясняется тем, что цианамид кальция в жидком металле разлагается с йьщелением атомарного азота, который вступает во взаимодействие с хромом, образуя нитриды: , CrN, CrN или Cr(CN), В связи с этим хром почти не образует карбидов. При содержании цианамида кальция в шихте меньше 1,3 мас,% азот соединяется, в основном, с бором и алюминием и химическая активность хрома не снижается. При содержании CaCN„ в шихте порошковой проволоки более 2,4 мас,% направленный чугун насыщается азотом и возникает пористость. Образующийся при диссоциации CaCNА кальций оказывает модифицирующее действие на кристаллизующийся чу гун, способствуя измельчению и улучшению распределения неметаллических включений. Введение ферробора, алюминиевого порошка и цианомида кальция в прово локу в указанных соотношениях спосо ствует образованию в жидком чугуне тугоплавких нитридов бора и алюминия, име-ющих кристаллографическое строение, близкое к строению графита, и являющихся активными подкладк ми для зарождения графитной фазы, а также для замедления процесса обогащения цементита карбидообраз лощим элементами, в частностиj хромом, чт .улучшает отжиг сварных соединений. При содержании алюминиевого поро ка менее 1,7 мас,%, а ферробора менее 0,4 мас.% в шихте порошковой пр волоки образующихся нитридов бора и алюминия вЖИДКОМ чугуне недостаточно для образования достаточного количества зародьппей графитовой фаз При введении в проволоку алюмини евого порошка более 3j5 мас.%, а фе робора более 1,0 мас,% весь азот, выделившийся при разложении цианомида кальция, связывается в нитриды бора и нейтрализации хрома в чугуне не происходит. Введение ферромарганца в пределах 5,0-6,9 мас.% способствует стабилизации перлитной структуры металлической матрицы наплавленного чугуна, Марганец образует термодинамически неустойчивые карбиды , которые распадаются при высокотемпературном отжиге, не оказывая влияния на продолжительность отжига. Ферросилиций и графит, введенные в шихту, являются элементами-графитизаторами наплавленного чугуна.Суммарное содержание указанных компонентов проволоки составляет,1,237,3 мас.%, причем большему содержанию графита соответствует меньшее содержание ферросилиция в проволоке, и наоборот. Верхние пределы по графиту и ферросилицию обусловлены необходимостью получения требуемого химического состава сварного соединения по углероду и кремнию, а также попучетля высоких пластических свойств. Введение в состав шихты порошковой проволоки никелевого порошка 38,2-46,3 мас.% обеспечивает высокую стойкость сварного шва к образованию трещин, так как никелевый аустенит, растворяющий большое количество углерода без образования карбидов, имеет низкую твердость и высокую пластичность. При меньшем содержании никелевого порошка в шихте образуются трещины в металле шва. Верхний предел содержания никелевого порошка ограничен необходимостью получения оптимального коэффициента, заполнения порошковой проволоки. Введение мрамора, и плавикового шпата в указанных пределах обеспечивает хорошую газошпаковую защиту жидкого металла капель и сварочной ванны. Нижние пред алых этих компонентов ограничены условием достй Ьчной защиты. При содержании мрамора и плавикового шпата более верхних пределов ванна зашлаковьгеается и в наплавке обнаруживаются шлаковые включения. Составы порошковых проволок даны в табл. 1. В качестве оболочки применяют стальную ленту марки 0,8 кп размеро 0,,5 мм, диаметр проволоки 3 мм. Сваривают пластины высококремнистого ;ковкого чугуна следующего хими ческого состава, %: С 2,5-2,9, Si 1,5-1,8, Мп 0,7-0,9, Сг 0,25, ,2 ,2. Режим сварки: сварочньй ток 400420 А, напряжение на дуге 32-34 . После сварки пластин изготовляют стандартные образцы для испытания механических свойств сварнь1х швов после их графитизирующего отжига: нагрева до 970 С в течение 6 ч, выдержки в течение 2-3 ч, охлаждения с печью до , вьщержки 5-6 ч по следующего охлаждения на воздухе. В аналогичных условиях проводят исп тания известного состава порошковой проволоки. Результаты измерения твердости наплавок, а также механические свой ства сварных швов после графитизнру ющего отжига приведены в табл. 2. Сравнение данных табл. 2 показывает, что сварной шов, полученный после сварки пластин из ковкового чу гуна проволоками составов 2-4, обладает более высоким качеством. Твердость его значительно снижена. Механические свойства сварного птва после графитизирующего отжига находятс на уровне свойств ковкого чугуна. После отжига структура механической основы сварного шва, полученного после сварки ковкого чугуна с повышенным содержанием хрома проволо/а ми составов 2-4, становится ферритной, поскольку количество связанного в цементите углерода равно лю (). При сварке порошковыми проволоками составов I и 5 структура металлической основы шва феррито-перлитная (,8%) а известной проволоки - перлитная (,8) Порошковая проволока позволяет применить состав для заварки дефектов литья из ковкого I чугуна с повьшенным содержанием хрома. Формула изобретения Порошковая проволока для сварки чугуна, состоящая из стальной оболочки и шихты, содержащей мрамор, плавиковый пшат, никелевый порошок, графит, ферросилиций, ферромарганец, алюминиевый порошок, отличающаяся тем, что, с целью снижения твердости металла ива и улучшения механических свойств сварного соединения при сварке ковкого чугуна с повыщенным содержанием хрома, в пгихту дополнительно введены ферробор и цианамид кальция при следующем соотношении компонентов, мас.%: 3,3-6,9 Мрамор Плавиковьй 9,9-13,9 Никелевый 38,2-46,3 порошок 11,6-17,4 Графит 10,4-19,9 Ферро силиций 5,0-6,9 Ферромарганец Алюминиевый 1,7-3,5 порошок 0,4-1,0 Ферробор Цианамид каль1,3-2,4 ция ри этом коэффициент заполнения проолоки составляет 28,8-30,5%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Порошковая проволока для сварки чугуна | 1988 |

|

SU1496972A1 |

| Шихта порошковой проволоки | 1985 |

|

SU1328124A1 |

| САМОЗАЩИТНАЯ ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ СВАРКИ АУСТЕНИТНЫХ ХРОМОНИКЕЛЕВЫХ СТАЛЕЙ | 2004 |

|

RU2281843C1 |

| СОСТАВ ШИХТЫ САМОЗАЩИТНОЙ ПОРОШКОВОЙ ПРОВОЛОКИ | 1992 |

|

RU2032515C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ МЕХАНИЗИРОВАННОЙ И ЛАЗЕРНО-ДУГОВОЙ СВАРКИ НИЗКОЛЕГИРОВАННЫХ ВЫСОКОПРОЧНЫХ СТАЛЕЙ | 2019 |

|

RU2713767C1 |

| Низколегированная самозащитная порошковая проволока для подводной мокрой сварки высокопрочных сталей | 2024 |

|

RU2832711C1 |

| Шихта порошковой проволоки | 1986 |

|

SU1433709A1 |

| Шихта порошковой проволоки | 1986 |

|

SU1368140A1 |

| Шихта порошковой проволоки | 1990 |

|

SU1731549A1 |

| Материал для сварки никеля | 1990 |

|

SU1808591A1 |

Изобретение относится к сварочным материалам, п частности к составям для сварки ковкого чугуна. Целью изобретения является снижение твердости металла шва и улучшение механических свойств сварного соединения при сварке ковкого чугуна с повьипенным содержанием хрома. Ферробор и цианамид кальция помимо модифицирующего действия замедляют обогатенне цементита хромом за счет связывания его в нитриды. При коэффициенте заполнения проволоки 28,8-35,5% шихта имеет следующий состав, мас,%: с мрамор 3,3-6,9, плавиковый шпат 9,913,9, никелевый порошок 38,2-46,3, (Л графит 11,6-17,4, ферросилиций 10,419,9, ферромарганец 5,0-6,9, алюминиевый порошок 1,7-3,5, ферробор 0,41;0, цианамид кальция 1,3-2,4. 2 табл. ю 00 со ел

Т а б л и ц а 1

| СОСТАВ ДЛЯ СВАРКИ И НАПЛАВКИ ЧУГУНА | 0 |

|

SU244529A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| 0 |

|

SU265689A1 | |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Состав порошковой проволоки | 1974 |

|

SU526477A1 |

| Солесос | 1922 |

|

SU29A1 |

| 0 |

|

SU289886A1 | |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Состав порошковой проволоки для сварки чугуна | 1976 |

|

SU585026A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-12-07—Публикация

1985-04-24—Подача