ч|

4

0:)

00 00

Изобретение относится к машинестроени1б, в частности к составам порошковых проволок для сварки чугуна и может использоваться для сварк изделий из чугуна, их ремонта и заварки чугуна.

Известен состав порошковой проволоки для сварки чугуна flj, состоящий из стальной оболочки и порошкообразной шихты, содержащий графит, ферросилиций, ферромарганец, ферротитан, алюминий, железный порошок, при следующем соотношении компонентов , мае.%:

Графит5,8-7,5

Ферросилиций 3,7-6,0 Ферромарганец 0,5-1,3 . Ферротитан. 1,4S-3,0 Алюминий0,4-2,5

Железный порошок 0-20 Сталь оболочки Остальное Однако применение состава порошковой проволоки для сварки изделий из чугуна не позволяет получить сварной шов с повьшенной пласти ностью и пониженным трещинообразова нием при температуре предварительно подогрева свариваемых деталей до .

Известен также состав порошковой проволоки для сварки чугуна 2, состоящий из стальной оболочки и порошкообразной шихты, содержащий графит, силикокальций, ферротитан, ферромарганец, железный порошок. Компоненты состава проволоки взяты в следующем соотношении, мас.%: Графит 3,0-5,1 Силикок альций 5,6-9,0 Ферротитан0,8-1,4

Ферромарганец 0,5-1,3 Железный порошок 7,6-16,1 Малоуглеродистая стальОстальное

Применение известной порошковой проволоки дает возможность не применяя дорогостоящих компонентов получать сварные соединения, металл шва которых близок по составу и свойствам к основному металлу, а также без трещин и образования

структур отбела,

Однако сварка чугуна известной проволокой осуществляется при обязательном применении предварительного подогрева изделий (чугунных отливок или деталей до температуры 600700с , при которой фактическая скорость охлаждения сварного соединения становится меньше критических скоростей образования метастабильны структур и чугун уже обладает пластическими свойствами. Поэтому чугун кристаллизуется по стабильной системе и при возникновении растягивакидих напряжений исключается возможность образования трещин в сварном соединении и структур отбела. При

этом расходуется примерно 78105дж/1ч энергии сварки, т.е. происходит значительный расход тепловой энергии. При температуре предварительного . подогрева свариваемых деталей более низкой чем 600-700 С при известном составе невозможно получение качественного сварного шва, так как в этом составе отсутствуют элементы, способствующие увеличению пластичности, чугуна при пониженных температурах его нагрева, и низкое содержание графитизирующих элементов, что приводит к образованию трещин, пор и метастабильных структур.

Цель изобретения - повышение пластичности и снижение трещинообразования в металле шва при пониженном расходе тепловой энергии во время сварки путем снижения температуры предварительного подогрева свариваемых деталей.

Для достижения поставленной цели в составе порошковой проволоки для сварки чугуна, состоящем из стали оболочки и порошкообразной шихты, содержащей.графит, силикокальций, ферротитан, ферромарганец и железный порошок, шихта дополнительно содержит ферромолибден, никель-хромбор-кремниевый сплав, плавиковый шпат, а силикокальций введен в виде ферросиликокальция, при следующем соотношении компонентов, Мас.%: Графит . 5,2-11,0 Ферросиликокальций 1,7-7,0 Ферротитан0,3-0,78

ферромарганец 0,2-0,45 Ферромолибден 2,0-4,0 Никель-хром-боркремниевый сплав 0,05-0,1 Железный порошок 0,17-14,75 Плавиковый шпат 1,8-2,5 Сталь оболочки Остальное С целью обеспечения высокого качества сварного соединения, получаемого в условиях влаги,., путем связывания водорода в нерастворимое соединение и улучшения степени перехода легирующих элементов из проволоки в наплавленный металл, в состав проволоки введен плавиковый шпат в количестве 1,8-2,5%.

I

Кроме того, вместо силикокальция

в состав проволоки введен Ферросиликокальций в пределах 1, по ма.ссе порошковой проволоки.

Введение таких количеств компонетов является необходимым и достаточным для обеспечения высокого ка-, чества сварного соединения при сварке чугуна с применением пониженной температуры предварительного подогрева, т.е. понижением расхода тепловой энергии.

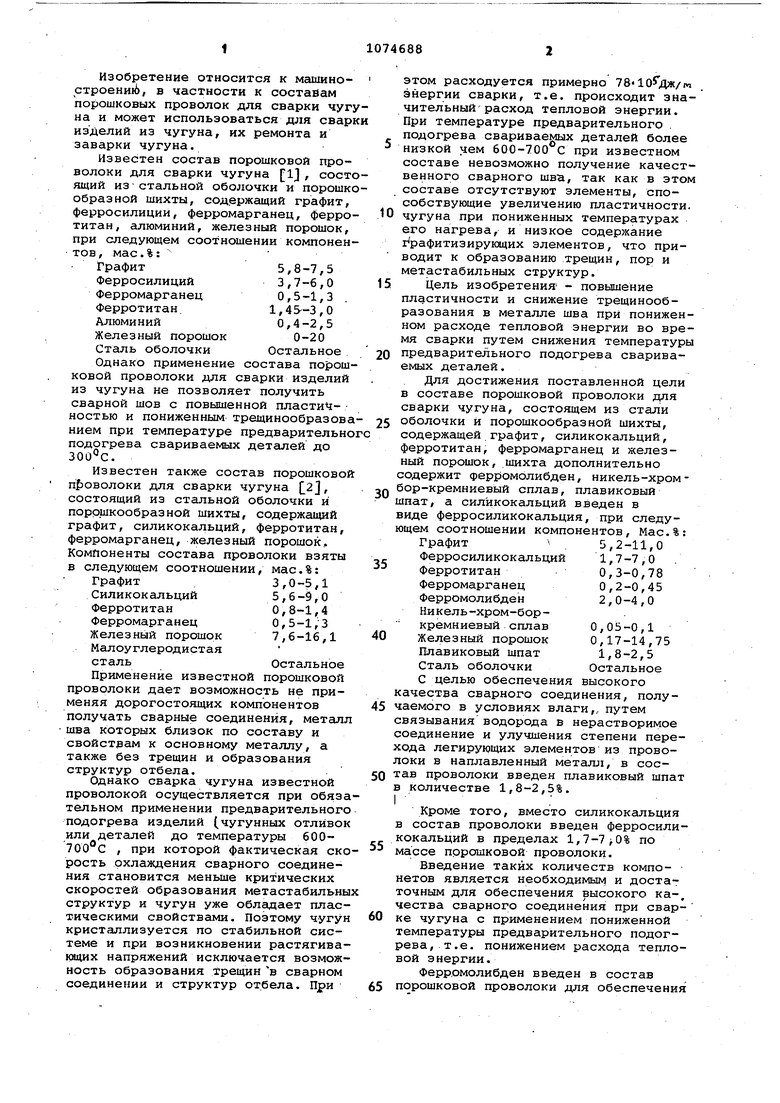

Ферромолибден введен в состав порошковой проволоки для обеспечения необходимой пластичности металла шв в условиях низких температур предва рительноЕО подогрева свариваемых чугунных изделий. Нижний предел содержания ферромолибдена, равный 2,6%, определен ий условия исключе ния образования трещин в сварном соединении при применении пониженно температуры предварительного подог рева. Верхний предел его содержания (4,0%)ограничен тем, что при более высоком содержании ферромолибдена в проволоке в значительном количест ве стабилизируются метастабильные структуры в наплавленном чугуне, образование которых ухудшает пластические свойства металла шва и способствет трещинообразованию. Для исключения образования в металле шва включений окислов в состав проволоки введен сплав, содержащий, %: Hi 70,. Сг 20, Si 5, В 5. Никель и кремний в сплаве нейтрализуют вредное действие бора который может остаться в свободном состоянии (не связанном в окисел). Присутствие хрома в небольшом количестве способствует получению перли тной структуры чугуна. Нижний предел содержания указанного сплава, равный 0,05%, определён из условия достаточно полного рафинирования чугуна от кислорода. Верхний предел (OjlO%) ограничен проявлением сплавом карбидостабилизирующего действия, что сообщает чугуну склон ность к образованию трещин. Наличие в проволоке плавикового шпата в количестве не менее 1,8% обеспечивает надежную защиту распла ленного чугуна от воздействия на него водорода (предотвращается образование пор в металле шва). Уэели чение плавикового шпата более 2,5% недопустимо, так как в этом случае значительно повышается температура плавления шлака, что ухудшает его растекаемость по сварочной ванне, в результате чего ухудшается защита расплавленного чугуна. По cipaBнению с известным в предлагаемом составе порошковой проволо кй увеличено содержание графита: нижний предел (до 5,2%) определен из условия прохожце: 1ия полной графи тизации чугуна при пониженной темпе ратуре предварительного подогрева, ограничение верхнего предела содер(Жаний графита (11,0%)вызвано тем, что при более высоком его содержани образуется графитовая спель, котора в значательной степени ухудшает качество металла шва. . . . Ферросиликокаль-ций содержит кальций, который имеет низкую работу выхода электрона из атома. Поэтому он введен в состав проволоки для улучшения стабильности горения сйарочной дуги. Нижний предел ферро- , силикокальция (1,7) определен из условия получения стабильного дугового процесса во время сварки при скорости подачи порошковой проволоки 58 м/ч, что позволяет осуществить сварку чугуна минимальной толщины 3-4 мм. Верхний предел его содержания (7,0) ограничен тем, что при более высоком содержании ферросиликокальция в проволоке в наплавленный металл переходит такое количество кремния, при котором значительно ухудшаются пластические свойства металла шва. Ферротитан введен в проволоку для предотврап1ения образования пор в металле шва от воздействия на него азота воздуха. По сравнению с его содержанием в известной проволоке в предлагаемом составе порошковой проволоки содержание феррртитана снижено: нижний предел до 0,3% из условия предотвращения образования пор в наплавленном чугуне, а верхний,- до 0,78% и ограничен проявлением титаном при более высокой концентрации карбидостабилизирующего действия. Сера сообщает металлу шва склонность к трещинообразованию. Для нейтрализации ее от вредного действия в состав проволоки введен ферромарганец 0,2% его является тем минимальным количеством, при котором отсутствует заметное влияние серы на образование трещин. Верхний предел ферромарганца ограничен 0,45%, так как при бфлее высоком его содержании в металл шва переходит такое количество марга;нца, при котором он проявляет карбидостабилизирующее действие, что снижает пластические свойства чугуна. Пример. Для изготовления порошковой проволоки предло жеиного состава применяют следующие исходные материалы: графит серебристый по ГОСТ 5279-74, ферротитан по ГСХЛ 476180, плавиковый шпат по ГОСТ 7618-70, ферромарганец по ГОСТ 4755-80 ферросиликокальций по ГОСТ 4762-71 железный порошок по ГОСТ 9723-73, сплав, содержащий 70% Mi, 20% Сг, 5% Si и 5% В, (марка СНГН-50 по ту 48 19-212-76), ферромолибден по ГОСТ 4759-79} малоуглеродистая сталь - стальная лента по ГОСТ 50371 (марка 08 кп ОМ-НТ-2-0, сечением 0,6x15 мм) . . Компоненты состава порошковой проволоки (феррЬсиликокальций, плавиковый шпат, ферромарганец и ферротитан) предварительно дробят до состояния, обеспечивающего содержание пылевидных.частиц более 60% от массы. Перед навеской составов по рецепту все компоненты проволоки просеивгиотся через сито с размером ячейки 0,056 мм. Непосредственно перед изготовлением порошковой проволоки готовая ишхта просушивается при 130-170 С. На шестибарабанном волочильном стане производится свертывание ленты в трубку с одновр менным заполнение,м ее шихтой с последующим уплотнением шихты путем многократного протягивания проволоки через волоки уменьшающихся диаметров . Конечный диаметр проволоки предлагаемого состава равен 2,83,0 мм. Сварка этой проволокой производится на режиме: : Оеб 240-500A Uo 20гЗав, . V.,ao 80-23)5 м/ч, Vi 10 м/ч. Наплавляются валики на образцы размером 400X100x30 мм из чугуна арки СЧ-18. Исследуют три состава порошковой проволоки. Образцы предварительно нагревают до 100 С и выше. Отсутствие трещин для 1-го .состава наблюдается при , для 2-го состава - при , для 3-го состава - при . Примеры составов порошковой проволоки для сварки чугуна с пониженной температурой предварительного подогрева и результаты их испытаний приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Порошковая проволока для сварки чугуна | 1988 |

|

SU1496972A1 |

| Состав порошковой проволоки | 1977 |

|

SU733934A1 |

| Состав порошковой проволоки | 1977 |

|

SU742087A1 |

| Состав порошковой проволоки | 1978 |

|

SU770707A1 |

| Шихта порошковой проволоки | 1979 |

|

SU804304A1 |

| Состав порошковой проволоки | 1980 |

|

SU833412A1 |

| Состав порошковой проволоки | 1979 |

|

SU816729A1 |

| Состав порошковой проволоки для сварки меди | 1978 |

|

SU774874A1 |

| Состав порошковой проволоки | 1974 |

|

SU526477A1 |

| Состав порошковой проволоки | 1979 |

|

SU833410A1 |

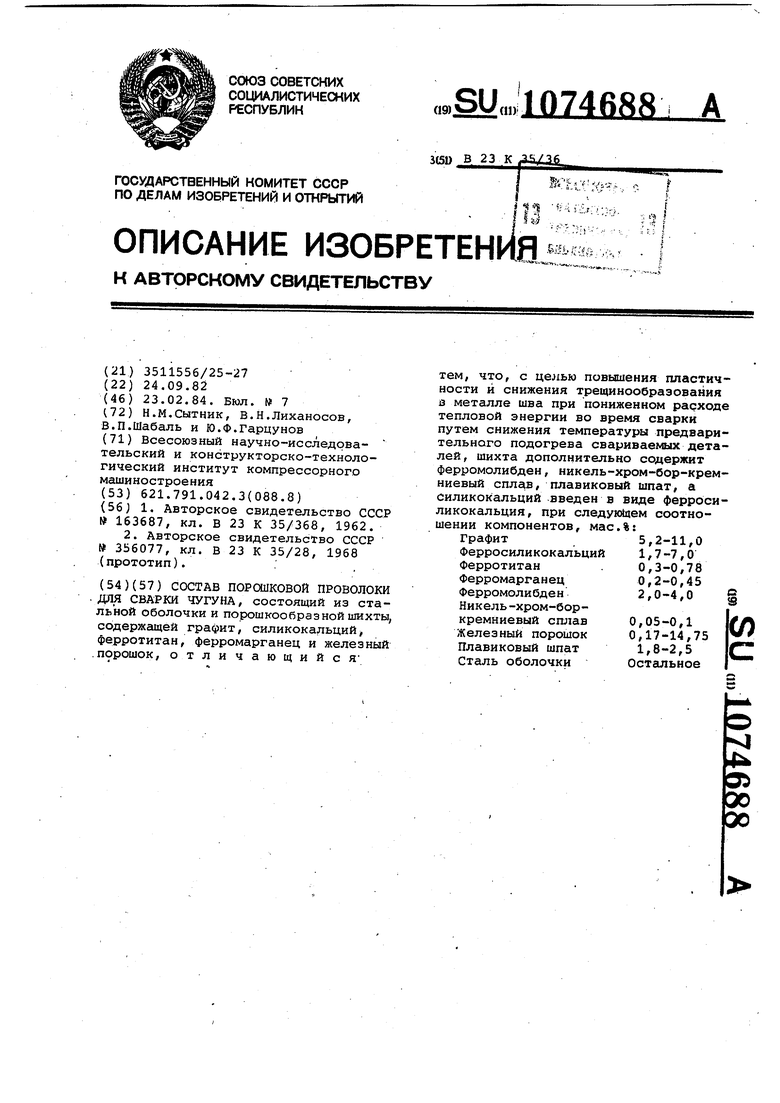

СОСТАВ ПОРОШКОВОЙ ПРОВОЛОКИ ДЛЯ СВАРКИ ЧУГУНА, состоящий из стальной оболочки и порошкообразной шихты, содержащей графит, силикокальций, ферротитан, ферромарганец и железный .порошок, отличающийся КШ: }-,:, I In -iib:.-.... I I У .,..-..... шьейй/..-, тем, что, с целью повышения пластичности и снижения трещинообраэования Q металле шва при пониженном радходе тепловой энергии во время сварки путем снижения температуры предварительного подогрева свариваемых деталей, шихта дополнительно содержит ферромолибден, никель-хром-бор-кремниевый сплав, плавиковый шпат, а силикокальций введен в виде ферросиликокальция, при следующем соотношении компонентов, мас,%: 5,2-11,0 Графит 1,7-7,0 Ферросиликокальций 0,3-0,78 Ферротитан 0,2-0,45 Ферромарганец 2,0-4,0 Ферромолибден Никель-хром-бор(Л 0,05-0,1 кремниевый сплав 0,17-14,75 Железный порошок с 1,8-2,5 Плавиковый шпат Сталь оболочки Остальное

Как видно из данных таблицы, порошковые проволоки предлагаемого состава обеспечивают получение сварного соединения без трещин и пор при сварке чугуна с предварительным подогревом до температуры , которая в 2 раза ниже температуры предварительного подогрева, применяемой при сварке проволокой известного состава. Для предотвращения образования трещин требуется применение наиболее малой погонной энер- гни сварки в случае использования

Продолжение таблицы

состава 2 порошковой проволоки. Поэтому порошковая проволока, содержащая 7,0% графита, 4,5% феррОсиликокальция, 0,08 сплава, содержащего. 70% Ni, 20% Сг,,5% Si и 5% В (сплан марки СНГН-50), 0,55% ферротитана, 0,3% ферромарганца, 3,0% ферромолибдена, 2,1% плавикового шпата, 8,47% железного порошка и 74% малоуглеродистой стали, имеет оптимальный состав.

Использование предлагаемого состава порошковой проволоки позволяет получить сварное соединение высокого

710746888

качества (без трещин, пор и мйтаста-няцей , т.е. снизить расход тепбильных структур), не применяя при ловой энергии по сравнению с изввстэтом дорогостоящих компонентов иным способом почти в 2 разаг и кроме

производя предварительный подогревтсГго, исключить образование пор в

изделий до температуры не превьша-присутствии влаги.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ СВАРКИ ЧУГУНА | 0 |

|

SU163687A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 0 |

|

SU356077A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-02-23—Публикация

1982-09-24—Подача