00

4

СО

СП

Изобретение относится к области изготовления керамических материало а именно к получению термостойких керамических материалов, предназначенных для получения изделий, исполi зуемых при .фильтрации и аэрации раз личных сред в широком интервале температур в условиях резких температуных градиентов.

Известны составы шихт для получения пористых проницаемых кераМических материалов, на основе крупнодисперсного наполнителя и тонкодисперсной связующей Cl-3«

Однако указанные материалы или н могут быть использованы в условиях высоких температур или не обладают высокой проницаемостью.

Известна шихта для изготовления кеоами,ческого материала, включающая 80-97% корунда фракции 1,15 мкм и 3-20% связки, содержащей таль, мел и глину С2},

Ввидунебольшого размера зерен корунда получаемая по известному способу керамика не может быть использована для изготовления проницаемых изделий. Кроме того, коэффициен термического расширения связкив известной шихте велик и получаекий материал обладает невысокой термостойкостью.„ .

Наиболее бляэкой по технической сущности к пре.цлагаемой является шихта для изготовления газопроницаемого керамического материала, включающая монофракционный ксн ундовнй наполнитатгь фракций 400-10.0 мкм и тонкодисперсный компонент - тонкомолотый глинозем при соотношении компонентов, вес.%: 50:50 - 80:20 СзТ. I

Недостатком огнеупоров, изготовленных из известной шихты, является невысокая термическая стойкость, что резко ограничивает срок их служба в условиях больших температурных грАциентов.

Целью изобретения является повышение термостойкости.

Поставленная цель достигается тем, что шихта для изготовления газе проницаемого керамического материала, включающая 70-80 мас.% монофракционного корунда фракций от 400 до 1000 мкм 20-30 мас.% тонкодисперсного компонента, в качестве тонкодисперсного компонента содержит смесь совместного помола талька, электрокорунда и глины с. размером зерен 4 MICM-при следующем соотношении компонентов.в смеси, маСа%:

Тальк30-40 .

Электрокорунд 5-20 Глина . Остальное S результате спекающего обжига смесь совместного помола талька, злектрокорунда и глины образует ма териал,. кордиерит с., коэффициентом термического расширения много меньше, чем коэффициент т Е ического расширения материала крупнодисперсного корунда 2,5-10 и 9-10-6 град-соотвественно. Это ведет к образованию специфической микроструктуры материала вследствие создания при охлаждении микрозазоров между зернами крупнодисперсного корунда и тонкодисперсной составлякнцей шихти.

Для получения исходной шихты к крупнодисперсному монофракционному корунду tPa3Mep зерен 400-100 мкм) добавляют .цонкодисперсную смесь совместного помола талька, электрокорунда и глины, проходящую через сито 10000 ОГВ/см и образукадую в процессе термической обработки богатую кордиеритом фазу.

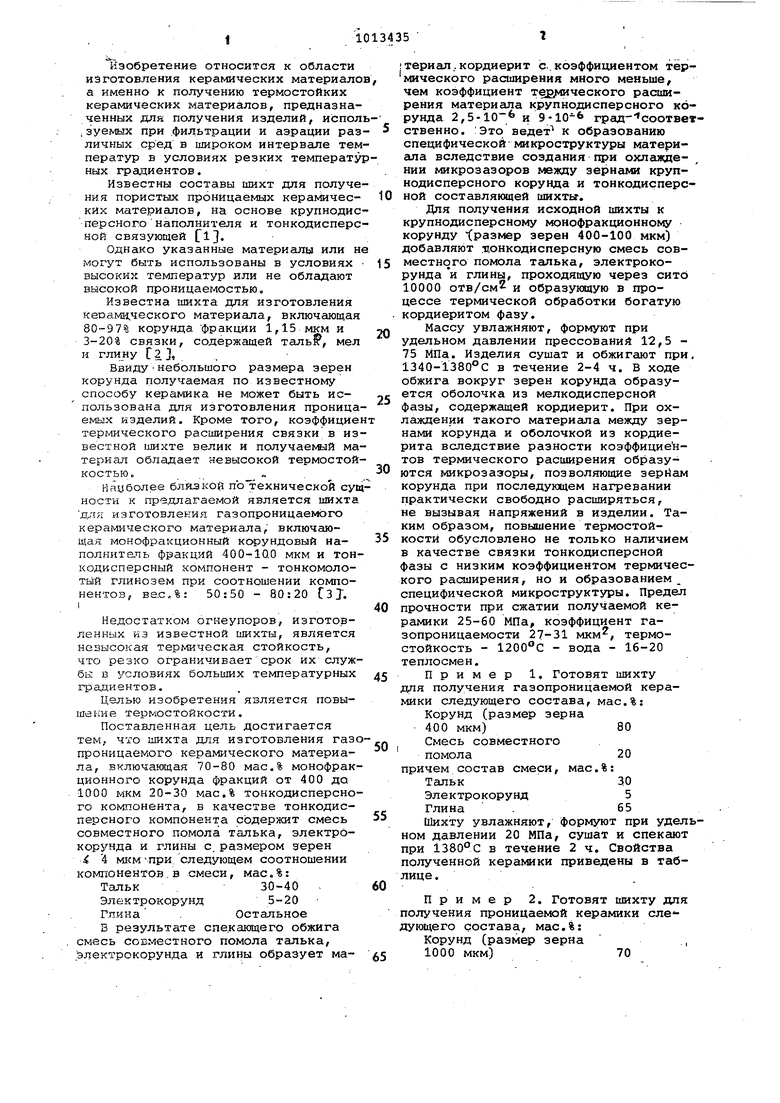

Массу увлажняют, формуют при удельном давлении прессований 12,5 75 МПа. Изделия сушат и обжигают при 1340-i380°C в течение 2-4 ч. В ходе обжига вокруг зерен корунда образуется оболочка из мелкодисперсной фазы, содержащей кордиерит. При охлаждении такого материала между зернами корунда и оболочкой из кордиерита вследствие разности коэффициентов термического расширения образуются микрозазоры, позволяющие зерйам корунда при последующем нагревании практически свободно расширяться, не вызывая напряжений в изделии. Таким образом, повышение термостойкости обусловлено не только наличием в качестве связки тонкодисперсной фазы с низким коэффициентом термического расширения, но и образованием специфической микроструктуры. Предел прочности при сжатии получаемой керамики 25-60 МПа, коэффициент газопроницаемости 27-31 мкм, термостойкость - 1200С - вода - 16-20 теплосмен.

Пример 1. Готовят шихту для получения газопроницаемой керамики следующего состава, мас.%: Корунд (размер зерна 400 мкм)80

Смесь совместного помола20

причем состав смеси, мас.%: Тальк30

Электрокорунд5

Глина .65

Шихту увлажняют, формуют при уделном давлении 20 МПа, сушат и спекают при 1380°С в течение 2 ч. Свойства полученной керамики приведены в таблице.

Пример 2. Готовят шихту для получения проницаемой керамики сле дующего состава, мас.%:

Корунд (размер зерна,

1000 мкм)70

Смесь-совместного

помола30 . ,

причем состав смеси, мас.%:

Тальк . 35

Электрокорунд 13

Глина 52

Шихту увлажняют, формуют при удельном давлении 12,5 МПа, сушат и спекают при 1340°С в течение 3 ч. Свойства полученной керамики приведены в таблице.

П р и, м е р 3. Готовят шихту для получения проницаемой керамики следующего состава, мас.%:

Корунд (размер зерна 630 мкм) о 75 Смесь совместного помола25

причем состав тонкодисперсной связки, мас.%: .

Тальк40

Электрокорунд5

Глина55

Шихту увлажняют, формуют при уделном давлении 25 МПа, сушат и спекают при в течение 4 ч. Свойства полученной керамики приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПОРИСТОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА | 2000 |

|

RU2182568C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРУНДОМУЛЛИТОВЫХ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2020 |

|

RU2756300C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПОРИСТОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА | 2005 |

|

RU2288202C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОРУНДОВОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА | 1992 |

|

RU2046775C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОРУНДОВОЙ КЕРАМИКИ | 2001 |

|

RU2198860C2 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ КОРДИЕРИТОВОЙ КЕРАМИКИ | 2011 |

|

RU2494995C2 |

| Шихта на основе оксида алюминия и способ ее получения | 2021 |

|

RU2775746C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО ФИЛЬТРУЮЩЕГО ЭЛЕМЕНТА | 2008 |

|

RU2371421C1 |

| Шихта для изготовления огнеупоров | 1981 |

|

SU1024439A1 |

| Шихта для изготовления керамических изделий | 1982 |

|

SU1090678A1 |

ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ГАЗОПРОНИЦАЕМОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА, включающая 70-80 мае.% монофракционного коруцда фракций от 400 до 1000 мкм, 20-30 мас.% тонкодисперсного компонента, отличающаяся тем, что, с целью повышения термостойкости, она в качестве тонкодисперсного компонента содержит смесь совместного помола талька, электрокорунда и глины с размером зерен 4 мкм при еледующем соотношении компонентов в смеси, мае..%: Тальк30-40 Электрокорунд 5-20 ГлинаОстальное i

Известный

Таким образом, термостойкость маг териалов из предлагаемой шихты существенно превышает термостойкость известной шихты, что делает материал перспективным для применения в условиях службы,связанных так с резкими статическими температурными градиентами, так и с термическими ударами.

Использование изделий из предлагаемых материалов позволяет увели27

чить срок их эксплуатации по сравнению с известными, что ведет к сокращению затрат времени на замену, выходящих из строя проницаемых керамических злементов, позволяет сократить их потребляемое количество,что, в свою очередь, ведет к экономии, труда и материалов при изготовлении проницаемых огнеупорных изделий .

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Беркман А,С | |||

| и Мельникова И.Г | |||

| Пористая .проницаемая | |||

| Л., Стройиздат, 1969 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Капельная масленка с постоянным уровнем масла | 0 |

|

SU80A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Кровля из глиняных обожженных плит с арматурой из проволочной сетки | 1921 |

|

SU120A1 |

| Труды МХТИ им, Д.И | |||

| Ме Ьелеева, 1967, IV, с | |||

| Способ получения камфоры | 1921 |

|

SU119A1 |

Авторы

Даты

1983-04-23—Публикация

1981-06-23—Подача