J

Изобретение относится к области обработки мелкодисперсного .материала в псез.юожиженном состоянии и может быть ис.пользовано для сушки и о.хлаждения этого .материала в химической, металлургической и других отрасля.х промышленности, в частности, в строительной про.,г,.нност ;1.1Я охлаждения цемента после врандатсмьных печей.

Известны камеры зиброкипянюго слоя. содержащие корпус с размещенным в нем газораспределительны.м устройство.м, выполненным в виде пористого нлунжера, герметично соединенного с ка.мерой наддува и снабженного нрограм.мным приводом возвратно-поступательного движения 1.

Однако установки с виброкипящим слоем обладают рядом недостатков, которые сдерживают их применение в промыщленности:

1. Небольщой диапазон использования частот и амнлитуд. Увеличение частоты выше 50 Гц вызывает новыщение щу.ма и снижает надежность работы узлов установки. В свою очередь создание больших амплитуд колебаний требует громоздких вибраторов, повышенных энергозатрат.

2. Затруднено полхчение на ироА;ыик1емiibix ус анонках о лоролной гидродииалппчИ li 1-к:ключе1 ; е уноса NiaTepna.ia.

Известны также камеры кипящего слоя, содержаluiie с газораспре.челительпым коообол пол ней и пустотелые шары

, пCv- iiiTbif.:-:,:li orpii;--iliiBaioLiuiM;; MX Ka.ibHoe кчхл ешспие, причем шары njTbiри pacn(Ti,.i b:enhi по.ч решеткой |2.

Данная камера но техническо; с 1цности наиболее б/;изка к ог.исываемой.

К недостаткам этих камер можно отнести то, что они малоэффектив1 ы для случая обработки мелкодисперсного н тонкодисперсного материала в тонком псевдоожиженном слое (например, высотой 10-30 мм).

Это обусловлено тем. что с )меньшением размера частиц возрастает поверхность материала и. соответственно, силы поверхностного взаимодействия, вызывающие агрегирование частиц. Для тонкодисперсного материала (размером менее 500 мкм) силы ;к)верхностного взаимодействия частиц становятся соизмеримыми с создаваемыми фильтруюши.м газом гидродинамическими силами, вызывающими псевдоожижение материала. Поэтому в слое образуются устойMiiiibie кана;1ы, и 11(),1учить равномерный нсевдоожнженный слой не удается, в результате чего резко уменьшается тепло- и массообмен.

Кроме того, известные камеры имеют болыиое гидравлическое сопротивление изза больнюй высоты слоя. Отсюда - больн1ие затраты электроэнергии на нодачу псевдоожижающеГо агента.

Целью настоящего изобретения является повышение качества обработки топкодисперсных материалов.

Да1П1ая цель достигается тем, что в коробе установлены вертикальные направляюн1ие, примыкаюпдие к решетке вер.хними концами, а нижними образующие сопряженные сферические поверхности, в местах сопряжения которых установлены глухие верТ11ка.1ьные перегородки, разделяюп ие короб на отсеки, причем в каждом отсеке размешено по njapy и штырю; нри этом паправ,-1яюшие вынолпены в виде труб.

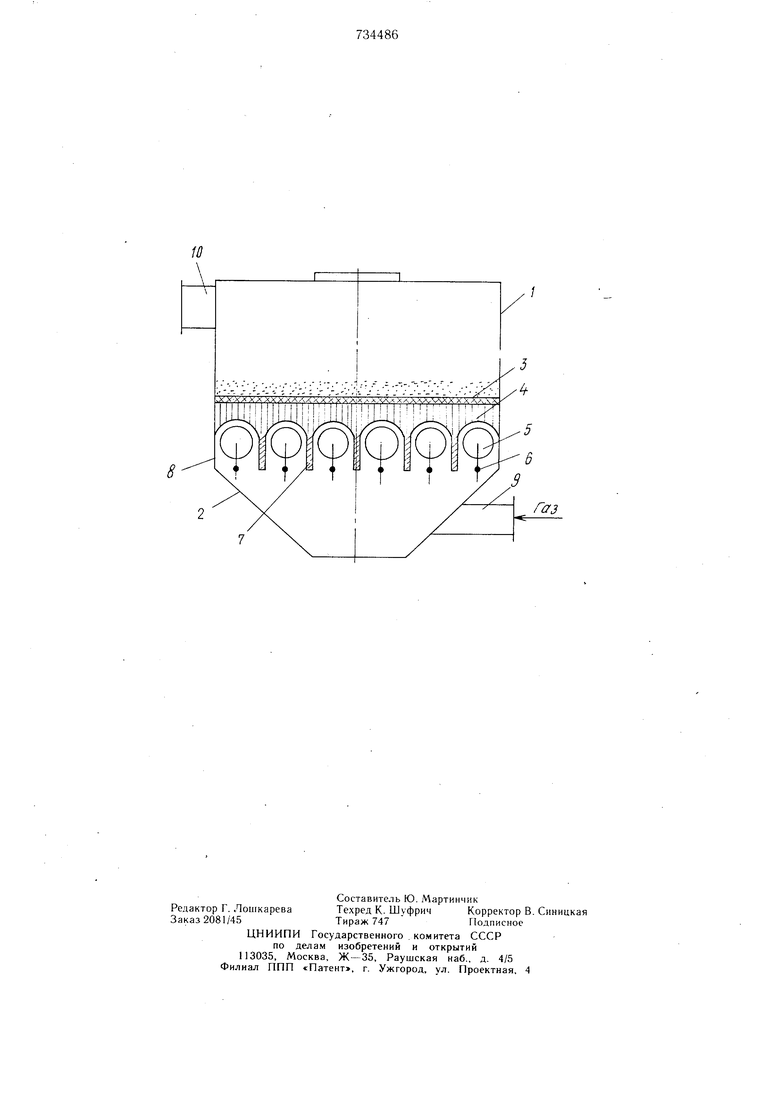

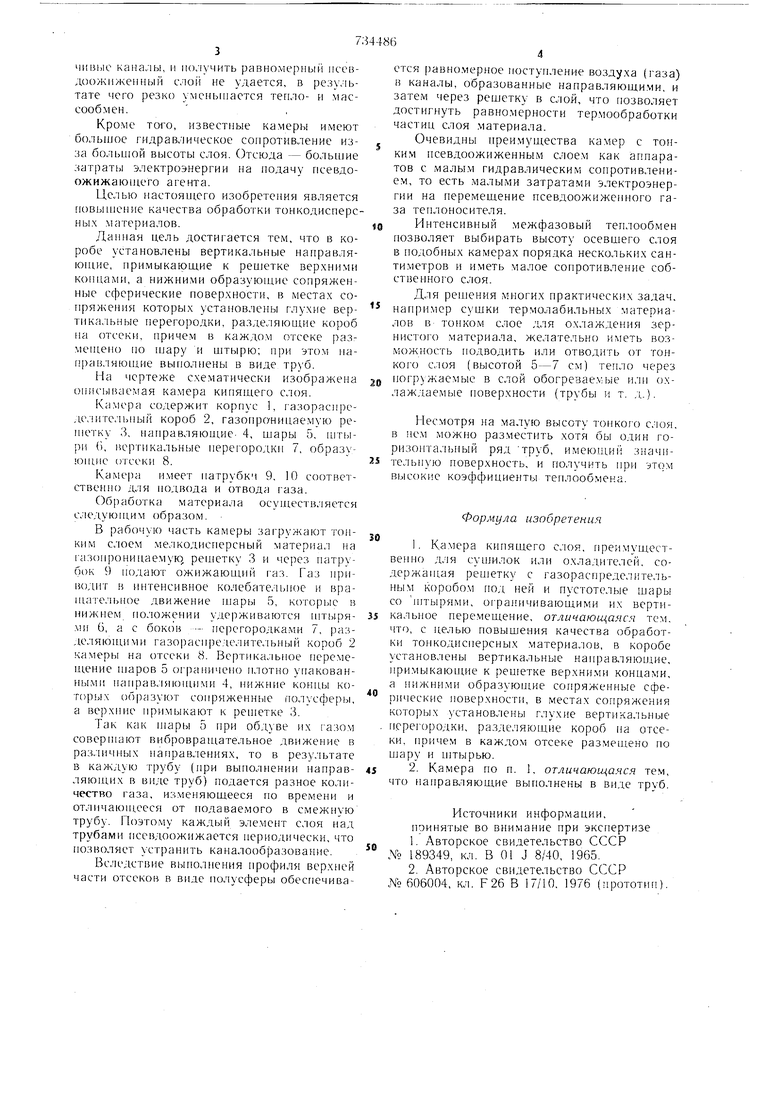

На чертеже схематически изображена описываемая камера кипящего слоя.

Камера содержит корпус 1, газораснределите,1ьпый короб 2, газонро-ницаемую ре1петку 3, направляющие. 4, шары 5, пггырп (), иертикальные перегородки 7, образующие отсеки 8.

Каме|)а и.меет натрубкч 9, 10 соответственно для нодвода и отвода газа.

Обработка материала осушеств.чяется следую1цим образом.

В рабочую часть камеры загружают тонким слоем мелкодисперсный материал на газопроницаемук решетку 3 и через патрубок 9 подают ожижаюший газ. Газ iiiinводит в интенсивное колебательное и враН1ательное движение шары 5, которые в нижнем положении удерживаются П1тыря.ми 6, а с боков -- перегородка.ми 7, разделяющими газорасн|)е.1елительный короб 2 камеры на отсеки 8. Вертпка;1ьное перемещение HjapoB 5 ограничено плотно упакованш 1М11 направ,1Я1они1ми 4, нижние концы которых образуют сопряженные полусферы, а верхнне примыкают к решетке 3.

Так как Н1ары 5 при обдуве их газом соверпкают виброврашательное движение в раз,1ичных направлениях, то в результате в каждую трубу (нри выполнении направляющих в виде труб) подается разное количество газа, изменяющееся но времени и отличающееся от подавае.мого в смежпую трубу. Поэто.му эле.мент слоя над трубами исевдоожижается периодически, что позволяет устранить каналообразование.

Вследствие выполнения профиля верхпей части отсеков в виде полусферы обеспечивается )авно.1ерное поступление воздуха (газа) в каналы, образованные направляющими, и затем через решетку в слой, что позволяет достигнуть равномерности термообработки частиц слоя материала.

Очевидцы преимущества камер с тонким псевдоожиженным слоем как аппаратов с малы.м гидравлическим сопротивлением, то есть малыми затратами электроэнергии на перемещение псевдоожиженного газа теплоносителя.

Интенсивный межфазовый теплообмен позволяет выбирать высоту осевшего слоя в подобиых камерах порядка нескольких сантиметров и иметь малое сонротивление собственного слоя.

Для решения многих практических задач,

нанример сушки термолабильных материалов в TOiiKOM слое для охлаждения зернистого материала, желательно иметь возможность подводить или отводить от тонкого слоя (высотой 5-7 см) тепло через

погружаемые в слой обогрезае.мые или охлаждаемые поверхности (трубы и т. д.).

Несмотря на малую высоту тонкого с,1оя, в не.м можно раз.местить хотя бы один горизонтальный ряд труб, имеющий значите;ц5пую поверхность, и по,1учить прп высоки.е коэффициенты теплообмена.

Формула изобретения

I. Камера кипящего слоя, преимуществеппо для или охла.аителей, содержаи1ая решетку с газораспределительным коробом под ней и пустотелые шары со штырями, огра ичивающими их вертикальное перемещение, отличающаяся тем. что, с целью повышения качества обработки топкодценерсных .материалов, в коробе установлены вертикальные нанравляющие, примыкающие к решетке верхними концами, а нижни.ми образующие сопряженные сферические поверхности, в местах сопряжения которых установлены глухие вертикальные . ггере1Ч)родки, разделяющие короб на отсеки, причем в каждо.м отсеке размешено по Hjapy и штырью.

2. Камера но п. 1, отличающаяся тем, что направляющие выполнены в виде труб.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР NO 189349, кл. В 01 J 8/40, 1965.

2.Авторское свидетельство СССР

„Nfe 606004, кл. F26 В 17/10, 1976 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ МАТЕРИАЛОВ | 2003 |

|

RU2226426C1 |

| ПЛАВИЛЬНАЯ ПЕЧЬ | 2000 |

|

RU2196286C2 |

| ПАРОГЕНЕРАТОР | 1991 |

|

RU2041419C1 |

| СПОСОБ ГРАНУЛИРОВАНИЯ АЗОТНЫХ УДОБРЕНИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2163901C1 |

| Сушильное устройство с псевдоожиженным слоем | 2019 |

|

RU2716354C1 |

| СУШИЛКА ПСЕВДООЖИЖЕННОГО СЛОЯ ДЛЯ ТЕРМОЛАБИЛЬНЫХ ПОЛИДИСПЕРСНЫХ СЫПУЧИХ МАТЕРИАЛОВ | 2019 |

|

RU2737213C2 |

| Сушилка кипящего слоя для сыпучих материалов | 1985 |

|

SU1295171A1 |

| Сушильное устройство | 2020 |

|

RU2739960C1 |

| Печь кипящего слоя для обжига сыпучего материала | 1980 |

|

SU924488A1 |

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ НА СЫПУЧИЕ МАТЕРИАЛЫ (ВАРИАНТЫ) | 2004 |

|

RU2266777C1 |

Авторы

Даты

1980-05-15—Публикация

1978-03-17—Подача