(54) СПОСОБ ПОЛУЧЕНИЯ СОРТОВЫХ ПРОФИЛЕЙ

1

Изобретение относится к области прокатного производства.

Известен способ получения сортовых профилей, включающий получение непрерывной прокаткой сортовой загчзтов.ки, сворачивание ее по цилиндрической винтовой линии, промежуточный нагрев и разматывание перед правкой, с последующей непрерывной прокаткой сортового профиля 1.

Недостатком известного способа является нестабильность процесса промежуточного нагрева, так как спиральная заготовка при высокой температуре может потерять устойчивость.

Описываемый способ получения сортовых профилей отличается тем, что промежуточный нагрев свернутой заготовки ведут в две стадии, причем на первой стадии, осуществляемой перед разматыванием, ее нагревают до 600-800 С, а на второй, после разматывания, - до температуры прокатки, причем заголовку после ее разматывания подвергают индукционному нагреву (токами промышленной или высокой частоты).

Это повышает стабильность процесса за счет повышения жесткости свернутой заготовки.

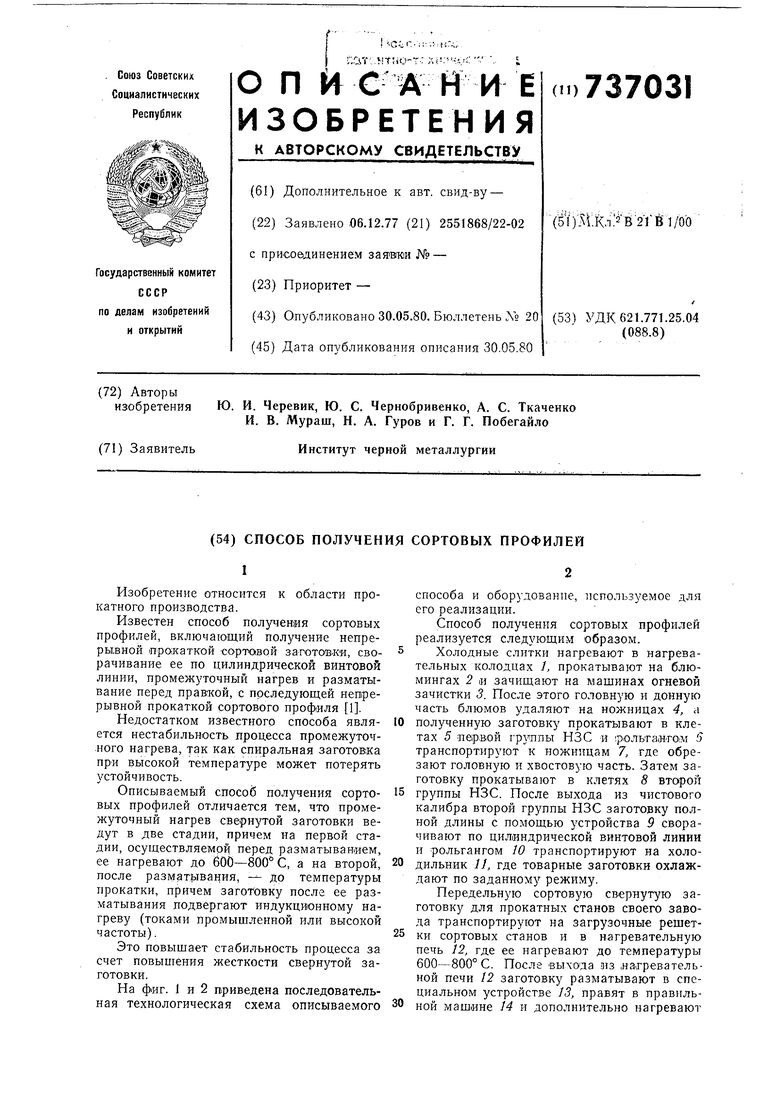

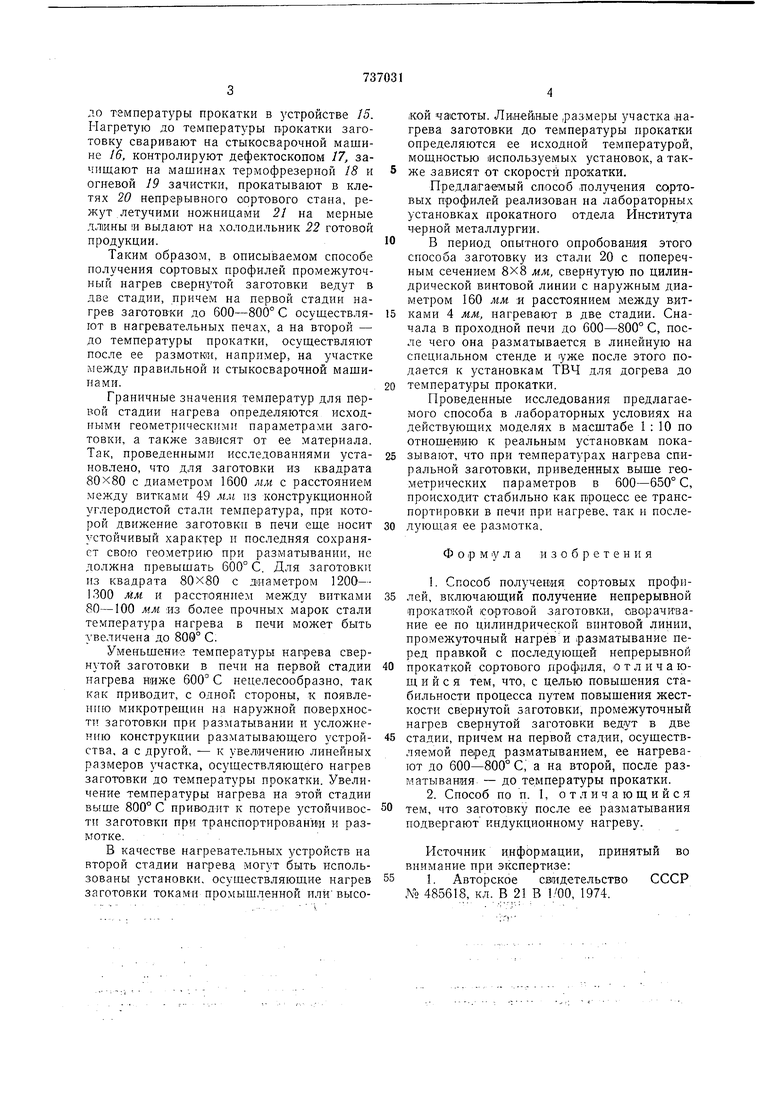

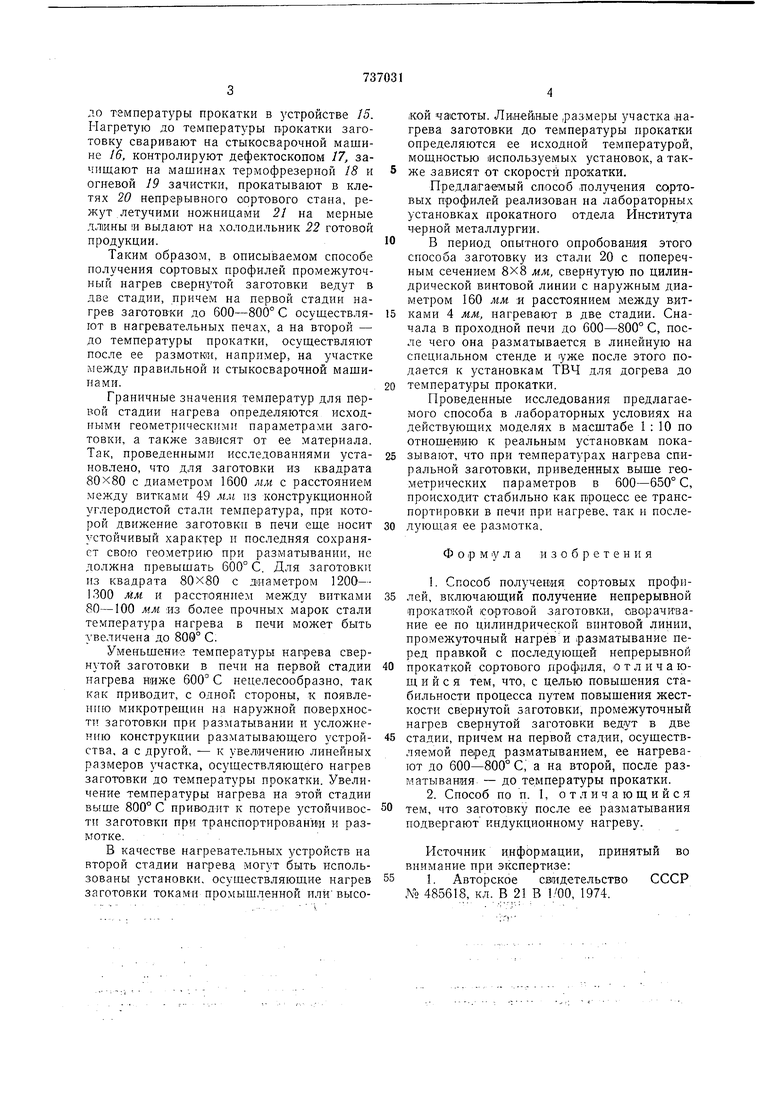

На фиг. 1 и 2 приведена последовательная технологическая схема описываемого

способа и оборудование, используемое для его реализации.

Способ получения сортовых профилей реализуется следующим образом.

Холодные слитки нагревают в нагревательных колодцах 1, прокатывают на блюмингах 2 и зачищают на мащинах огневой зачистки 3. После этого головную и донную часть блюмов удаляют на ножницах 4, л

Ю полученную заготовку прокатывают в клетах 5 Т1е1рвой группы НЗС « :рольта№год1 5 транспортируют к ножницам 7, где обрезают головную и хвостовую часть. Затем заготовку прокатывают в клетях 8 второй 15 группы НЗС. После выхода из чистового калибра второй группы НЗС заготовку полной длины с помощью устройства 9 сворачивают по цилиндрической винтовой линии и рольгангом 10 транспортируют на холо20дильник 11, где товарные заготовки охлаждают по заданному режиму.

Передельную сортовую свернутую заготовку для прокатных станов своего завода транспортируют на загрузочные решет25ки сортовых станов и в нагревательную печь 12, где ее нагревают до температуры 600-800° С. После выхода ais iHaj-peBaтельной печи 12 заготовку разматывают в специальном устройстве 13, правят в правиль30ной машйне 14 и дополнительно нагревают

до температуры прокатки в устройстве 15. Нагретую до температуры прокатки заготовку сваривают на стыкосварочной машине 6, контролируют дефектоскопом 17, зачищают на машинах термофрезерной 18 и огневой J9 зачистки, прокатывают в клетях 20 непрерывного сортового стана, режут летучими ножницами 21 на мерные ЛЛ1ИНЫ и выдают на холодильник 22 готовой продукции.

Таким образом, в описываемом способе получения сортовых профилей промежуточный нагрев свернутой заготовки ведут в две стадии, причем на первой стадии нагрев заготовки до 600-800° С осуществляют в нагревательных печах, а на второй - до температуры прокатки, осуществляют после ее размотки, например, на участке между правильной и стыкосварочной машинами.

Граничные значения температур для первой стадии нагрева определяются исходными геометрическими параметрами заготовки, а также зависят от ее материала. Так, проведенными исследованиями установлено, что для заготовки из квадрата 80X80 с диаметром 1600 мм с расстоянием между витками 49 мм из конструкционной углеродистой стали температура, при которой движение заготовки в печи еше носит устойчивый характер и последняя сохраняет свою геометрию при разматывании, не должна превышать 600° С. Для заготовки из квадрата 80X80 с диаметром 1200- 1300 мм и расстоянием между вптками 80-100 мм из более прочных марок стали температура нагрева в печи может быть увеличена до 809° С.

Уменьшение температуры нагрева свернутой заготовки в печи на первой стадии нагрева ниже 600° С нецелесообразно, так как приводит, с одной стороны, к появлению микротрещин на наружной поверхности заготовки при разматывании и усложнению конструкции разматывающего устройства, а с другой, - к увеличению линейных размеров участка, осуществляющего нагрев заготовки до температуры прокатки. Увеличение температуры нагрева на этой стадии выше 800° С приводит к потере устойчивоети заготовки при транспортировании и размотке.

В качестве нагревательных устройств на второй стадии нагрева могут быть использованы установки, осуществляющие нагрев заготовки токам:и промышленной иливысокой частоты. Линейные размеры участка «агрева заготовки до температуры прокатки определяются ее исходной температурой, мощностью используемых установок, а также зависят от скорости прокатки.

Предла1Гаемый способ получения сортовых профилей реализован на лабораторных установках прокатного отдела Института черной металлургии.

В период опытного опробования этого способа заготовку из стали 20 с поперечным сечением 8X8 мм, свернутую по цилиндрической винтовой линии с наружным диаметром 160 мм я расстоянием между витками 4 мм, нагревают в две стадии. Сначала в проходной печи до 600-800° С, после чего она разматывается в линейную на специальном стенде и уже после этого подается к установкам ТВЧ для догрева до температуры прокатки.

Проведенные исследования предлагаемого способа в лабораторных условиях на действующих моделях в масштабе 1 : 10 по отношевию к реальным установкам показывают, что при температурах нагрева спиральной заготовки, приведенных выще геометрических параметров в 600-650° С, происходит стабильно как шроцесс ее транспортировки в печи при нагреве, так и последующая ее размотка.

Формула изобретения

1.Способ получения сортовых профилей, включающий получение непрерывной 1ирокат1кой 1СОрто.БОЙ заготовки, ово.рачивание ее по цилиндрической винтовой линии, промежуточный нагревши разматывание перед правкой с последующей непрерывной прокаткой сортового профиля, отличающийся тем, что, с целью повыщения стабильности процесса путем повышения жесткости свернутой заготовки, промежуточный нагрев свернутой заготовки ведут в две стадии, причем на первой стадии, осуществляемой пе1ред разматыванием, ее нагревают до 600-800° С, а на второй, после разматывания - до температуры прокатки.

2.Способ по п. 1, отличающийся тем, что заготовку после еб разматывания подвергают индукционному нагреву.

Источник информации, принятый во внимание при экспертизе:

1. Авторское свидетельство СССР Л 485618, кл. В 21 В IOO, 1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения сортовых профилей | 1974 |

|

SU485618A1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО ПРОКАТА ИЗ СЛИТКОВ, ПОЛУЧЕННЫХ НА МАШИНЕ НЕПРЕРЫВНОГО ЛИТЬЯ (МНЛЗ) КРИВОЛИНЕЙНОГО ТИПА | 2008 |

|

RU2427436C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНОЙ ЛЕНТЫ ИЛИ ЛИСТОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2036030C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ПОЛОС И КОМБИНИРОВАННЫЙ ПОЛУНЕПРЕРЫВНЫЙ СТАН ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2491140C2 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО ПРОКАТА ИЗ СЛИТКОВ, ПОЛУЧЕННЫХ НА МАШИНЕ НЕПРЕРЫВНОГО ЛИТЬЯ (МНЛЗ) КРИВОЛИНЕЙНОГО ТИПА | 2008 |

|

RU2423193C2 |

| Комбинированный сортовой прокатныйСТАН | 1979 |

|

SU839623A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ, ТЕХНОЛОГИЯ "Т-D" | 1996 |

|

RU2100106C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛЬНЫХ СОРТОВЫХ ПРОФИЛЕЙ | 2013 |

|

RU2544711C1 |

| Литейно-прокатный агрегат для производства сортового проката | 2024 |

|

RU2830625C1 |

| СПОСОБ ПРОКАТКИ ПОЛОСОВОГО МЕТАЛЛА И СООТВЕТСТВУЮЩИЙ ПРОКАТНЫЙ СТАН | 2012 |

|

RU2568550C2 |

Авторы

Даты

1980-05-30—Публикация

1977-12-06—Подача