(54) ИНСТРУМЕНТ ДЛЯ ОБКАТКИ ЗУБЧАТЫХ КОЛЕС

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обкатки зубьев зубчатых колес | 1977 |

|

SU737087A1 |

| Конический обкатник | 1983 |

|

SU1107943A2 |

| ЗУБЧАТАЯ ПАРА | 1944 |

|

SU67425A1 |

| Конический обкатник | 1978 |

|

SU846024A1 |

| Инструмент для упрочнения зубчатых колес (его варианты) | 1981 |

|

SU986562A1 |

| Инструмент для обкатки рабочих поверхностей зубьев зубчатых колес | 1975 |

|

SU547273A1 |

| Инструмент для обработки зубчатых колес методом поверхностной пластической деформации | 1989 |

|

SU1690930A2 |

| Устройство для обкатки зубьев зубчатых колес | 1982 |

|

SU1031611A2 |

| Способ упрочнения зубьев зубчатых колес | 1978 |

|

SU858995A1 |

| УЗЕЛ КРЕПЛЕНИЯ ДЛЯ КРЕСЛА ТРАНСПОРТНОГО СРЕДСТВА | 2010 |

|

RU2516843C2 |

: 1 , , .

Изобретение относится к области обработки металлов давлением и можеп быть использовано для поверхностного iniipo4нения профиля зубьев методок поверхностного пластического деформирования. ° .

Известен инструмент для обкатки зубчатьЕХ колес, вьполнеиный в виде зубчатого колеса, упрочняющий поверх) ность заготовки при взаимном свободном обкатывании заготовки и инструмента {. Однако изготовление инструмента в виде монолитного зубчатого вейца трудоемко, кроме того, в. таком инс-трументе невозможно заменить отдельные деформирукицие элементы в случае их поломки или износа.

Наиболее блйзким до теаашчес сой су|цнрсти и достигаемому результату к предложенному техническому решению является инструмент для обкатки зубчатых колес, выполненный в виде размещенного на оправке корпуса с установленными в немуимеющими рабочую поверхность и хвостовик деформирующими роликами, расположенными в плоскости, перпендикулярной к оси оправки Л2 .

Однако известный инструмент мозкё привести к привариванию деформируемого материала к рабочим поверхностям деформирующего элемента.Кроме тоге, установка деформирующих элементов в подашпниках усложняет конструкцию устройства. Все это сни-жает стойкость инструмента и качество обрабатываемой поверхности зуб10

чатьрс колес.

Целью изобретения является повышение качества изделий.

: Поставленная цель достигается тем, что профиль рабочей поверхности

15 роликов образован семейством дуг, а каждая дуга ограничена радиусными отрезками. Касательными к окружности, определенной Из соотно;шейия: а ,

20

«, ч Ъ

где «JL - диаметр окружности;

;. d - дисшетр впадин обрабатываемого зубчатого колеса; m - модуль обрабатываемого зуб25чатого колеса,

являющейся гес «етрич еским местом центров радиусных отрезков, при этом (ентры дуг равномерно расположены по окружности, а разность длин двух со30

едних радиусных отрезков равны доитне дуги окружности, являющейся геометрическим местом их центров, заключенной между центрами соседних радиусных отрезков. j

. Кроме того, каждый деформирующий ролик выполнен с цилиндрическим резь бовыи участком, размещенньам между рабочей поверхностью и хвостовиком, а хвостовик выполнен коническим.

На цилиндрическом резьбовом учас- JQ тке ролика размещена регулировочная гайка.

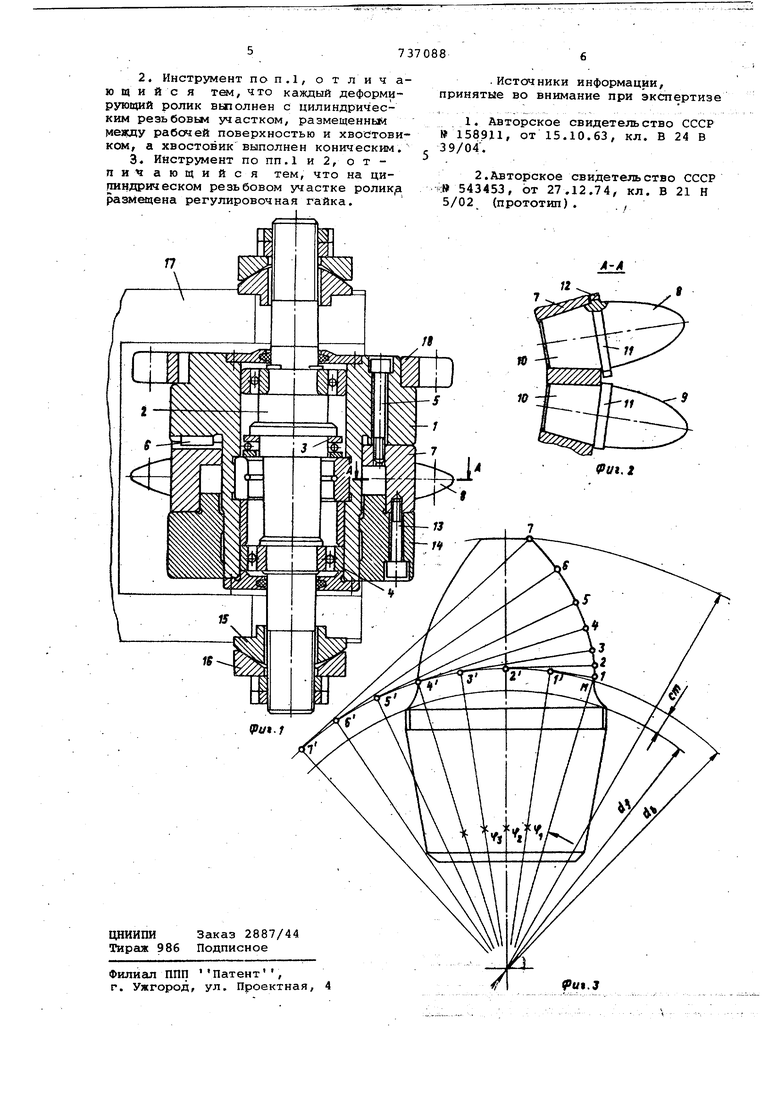

На фиг. 1показан инструмент, раз-рез; на фиг.2 -разрез фиг.1; на фиг.З - профили рабочей rtoBepxности деформирующего элемента.

Инструмент представляет собой зубатое колесо сборной конструкции, состоящее из корпуса 1, свободно вращающегося на оправке 2 в подшипниках 3 и 4. К корпусу 1 винтами 5, тор 20 цовыми шпонками б крепится обойма 7, несущая на себе деформирующие элементы 8, выполненные в виде роликов. Деформирующие элементы 8 состоят из рабочей части 9, поверхность которой 25

вьполнена так, плоскости, перпендикулярные к оси симметрии деформирующего элемента 8, пересекают его рабочую поверхность по окружностям с центрами на оси симметрии де- JQ формирующего элемента, конического хвостовика 10 и цилиндрического рейьбового участка 11. Деформирующие элементы 8 неподвижно соединены с помощью конусного хвостовика 10 с , обоймой 7 . .Съем деформирующего элемента 8 в случае износа его профиля осуществляется гайкой 12. Снятый деформирук1щий элемент 8 можно заменить или

повернуть на некоторый угол вокруг оси ролика. К обойме 7 винтами 13 40 крепится ступица 14. Оправка 2, несущая инструмент, к-репится при помощи сферических шайб 15 и 16 в суппорте 17 упрочняющей установки. Для предохранения деформирующих элементов от уда- 45 ров при базировании зубчатого колеса , предусмотрен ловитель 18, представляющий собой зубчатый венец .

Профиль рабочей поверхности деформирующего элемента в осевом сечении JQ (см.фиг.З) состоит из семейства дуг М-1, 1-2, 2-ЗГ,3-4,4-5 и т.д., каждая из которых образована соответственно радиусными отрезкс1ми 1-1; 2-2 3-3; 4-4 .и т.д., расположенными касательно к окружности диаметром djj , являкхцейся геометрическим местом их центров и превышающей диаметр впадин dj на удвоенную величину радиального зазора cm (где С - коэффициент радиального зазора равный 0,3,т - модуль 60 в мм). Причем длина радиусных отрезков увелич ивается от основания профиля к вершине на величину, равную приращению длины дуги этой окружности, а именно, радиусный отрезок iVl pa- 65

зен длине дуги I-M, а радиусный отрезок 2-2 равен сумме отрезка Г-1 и длины дуги 2-l. Радиусный отрезок 3-3 равен сумме отрезка 2-2 и длины дуги 3-2 и т.д. Углы Ч , Чз , Ч выбираются равными.

Инструмент работает следующим образом.

Обрабатываемое зубчатое колесо базируется на планшайбе установки, вводится 3 зацепление перед началом рабочего процесса с ловителем 18 и опускается до уровня деформирующих элементов 8. Затем осуществляется радиальная подача инструмента на величину требуемого межосевого расстояния.

Обрабатываемое зубчатое колесо, приведенное во вращение, в свою очередгз приводит во вращение инструмент находящийся в зацеплении с ним без боковых зазоров.

Во время рабочего процесса, который является реверсивным, инструмент совершает вращательное движение под воздействием обрабатываемого колеса на оправке 2 в подшипниках 3 и 4, закрепленной при помощи сферических .шайб 15и 16 в суппорте 17.

Усилия для осуществления профилирования и упрочнения зубьев изделия создаются за счет предусмотренного припуска, оставленного по всему профилю зубьев .обрабатьоваемого колеса, :;оздавая разношаговость в зацеплении между зубьями обрабатываемого колеса и деформирующими элементами инструмента . ,

Формула изобретения

- ь dlf Ь,бгп , - где dj,- диаметр окружности;

d - диаметр впадин обрабатываемого зубчатого колеса; tr - модуль обрабатываемого

зубчатого колеса,

и являющейся геометрическим местом центров радиусных отрезков, при этом центры дуг равномерно расположены по окружности, а разйость длин двух соседних радиуснЕлх отрезков равна -длине дуги окружности, являющейся геометрическим ме.стом их центров, заключенной между центрами соседних радиусных отрезков.

Авторы

Даты

1980-05-30—Публикация

1977-07-27—Подача