(54) СТАНОК ДЛЯ ОДНОВРЕМЕННОЙ ОБРАБОТКИ ДВУХ ЦЕНТРОВЫХ ОТВЕРСТИЙ

1

Изобретение относится к обработке металлов резанием и может быть использовано в станках для одновременной финишной обработки двух центровых отверстий в деталях большой массы типа валов на заводах различных отраслей машиностроения.

Известен станок для одновременной финишнойобработки двух центровых отверстий в деталях типа валов, который состоит из станины, пульта, размещенного на станине, передней бабки, задней бабки, двух призм, поддерживающих обрабатываемое изделие и установленных на станине.

Нередняя бабка служит для передачи вращения изделию и установки инструмента. Задняя бабка имеет подвижную в осевом направлении пиноль, в которую установлен инструмент, и осуществляет зажим изделия. Инструмент в обоих случаях не вращается. Изделие устанавливают на призмы, подводят пиноль задней бабки с инструментом, вводят инструмент в обрабатываемое центровое отверстие и перемещают изделие до соприкосновения с инструментом передней бабки. Усилие прижима создает регулируемая пружина задней бабки. Во время обработки

вращающаяся деталь повисает на инструментах, отрываясь от поддерживающих ее призм. Инструментом служат граненые твердосплавные конуса 1.

Обработка двух центровых отверстий происходит одновременно за счет вращения изделия относительно невращающихся инструментов. При обработке изделий небольшой массы усилие прижима, передаваемое задней бабкой на инструмент передней бабки,

10 является достаточным.

При значительной массе изделия качество обработки снижается из-за воздействия массы изделия на инструмент, так как возникщая при этом радиальная составляющая

15 от веса изделия соизмерима, а, в отдельных случаях, превосходит технологически обоснованное усилие, необходимое для обработки двух центровых отверстий. В результате, создается неравномерное усилие резания. Вторым недостатком является появление

20 прогиба изделия, когда масса его значительна, так как при этом вращающееся изделие задевает призмы, поддерживающие деталь до ее вращения, т. е. до момента ее обработки. Отсутствие поддерживающего устройства, учитывающего неправильность формы наружных поверхностей при вращении, периодически создает дополнительное усилие на инструментах, отрицательно сказывающееся на точности и чистоте поверхности обрабатываемых отверстий.

Известен станок для одновременной обработки двух центровых отверстий в детали, содержащий установленные на станине переднюю инструментальную головку с центробежным патроном, заднюю инструментальную головку с механизмом осевого перемещения инструмента с постоянным усилием и опорное устройство, установленное на поворотном рычаге, связанном с уравновешивающим элементом 2.

Недостатком этого станка является недостаточная точность обработки отверстий, так как возникающее трение между наружными поверхностями детали и опорным устройством препятствует перемещению изделия к инструменту передней бабки. В результате усилие, с которым обрабатываемое центровое отверстие прижимается к инструменту передней бабки, уменьщается по сравнению с усилием на инструменте задней бабки на величину, равную Шлам трения наружных поверхностей изделия с опорным устройством, что создает неравномерный прижим, в результате чего и происходит снижение точности обфаВотки.

Цель изобретения - повыщенне точности обработки путем создания равновеликих усилий резания при одновременной обработке обоих отверстий.

Указанная цель достигается тем, что опорное устройство выполнено в виде продольной каретки, при этом станок снабжен механизмом компенсации сил трения каретки, выполненным в виде установленного на закрепленной в станине оси прямоугольного двуплечего рычага, одно плечо которого несет установочно подвижный противовес, а второе находится в контакте с кареткой.

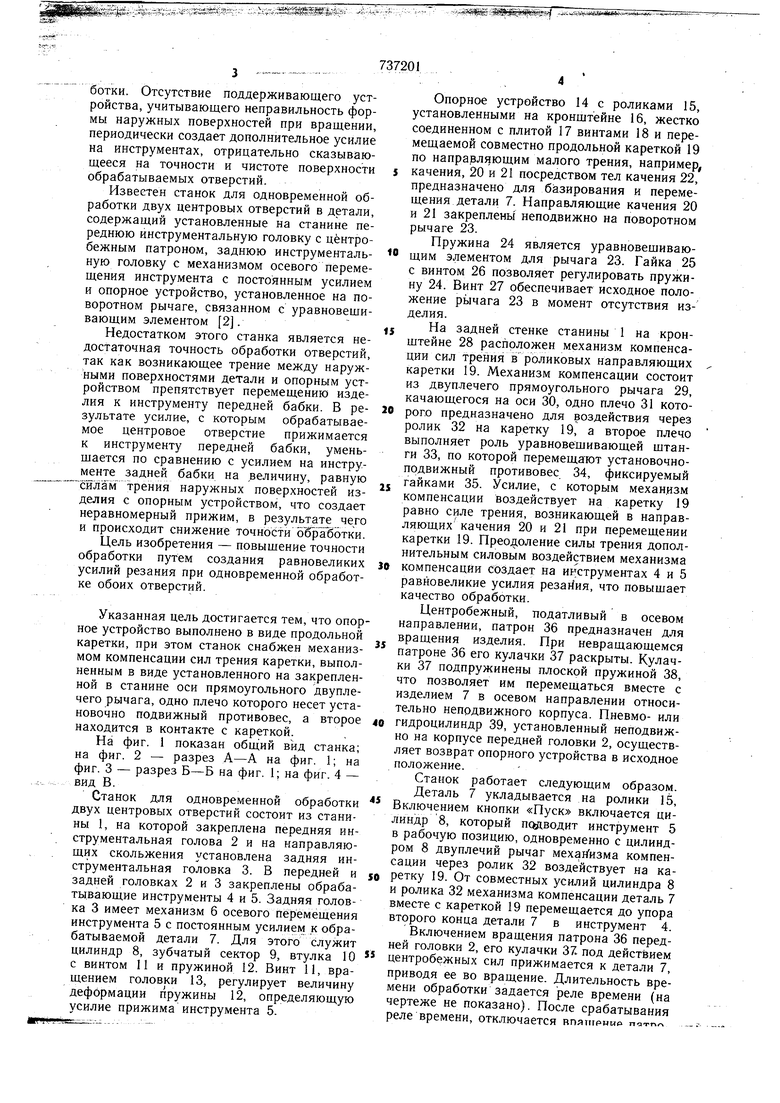

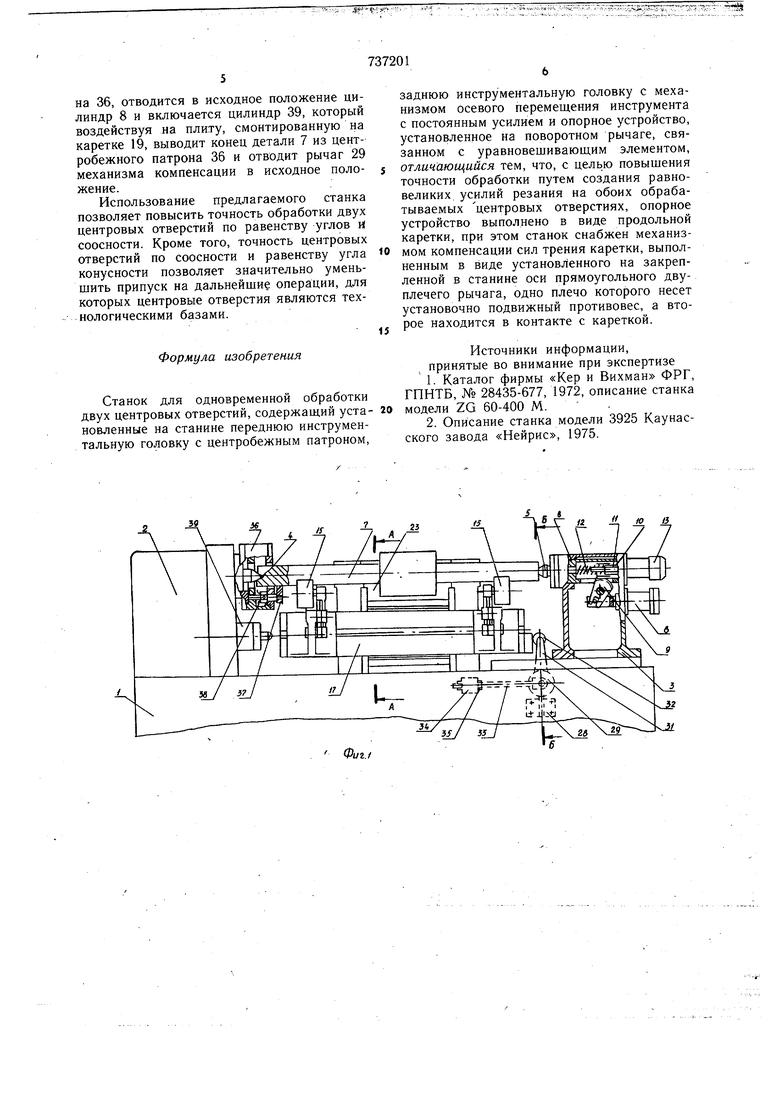

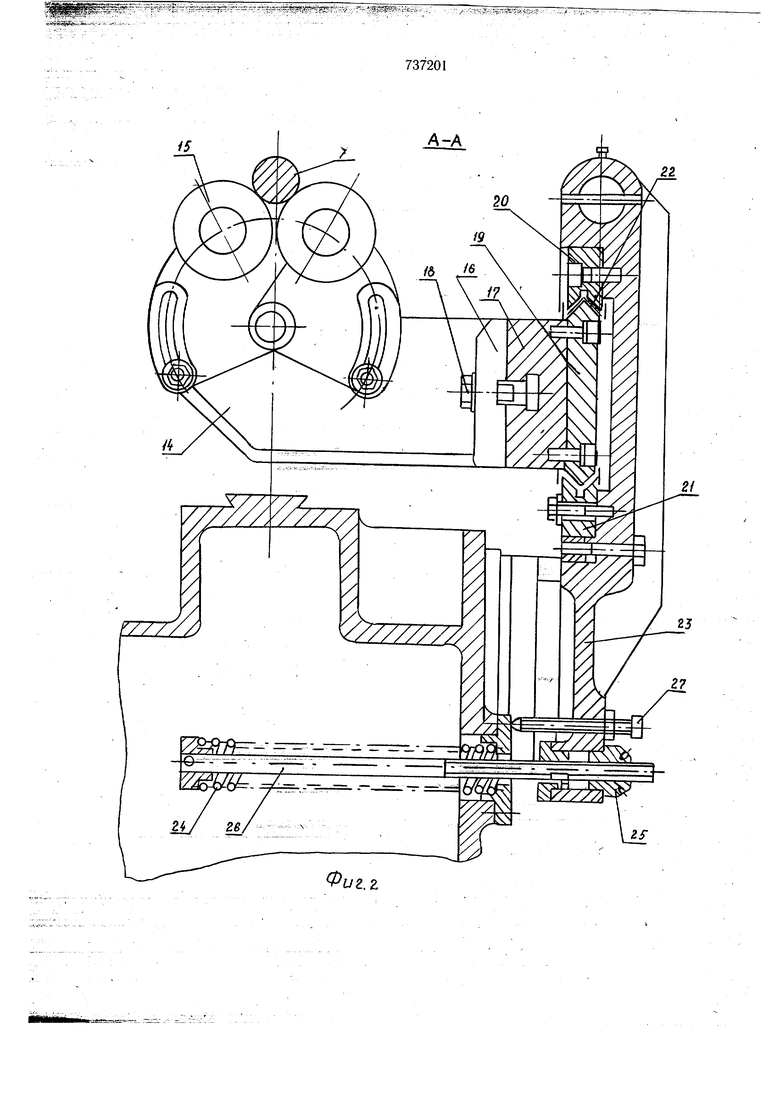

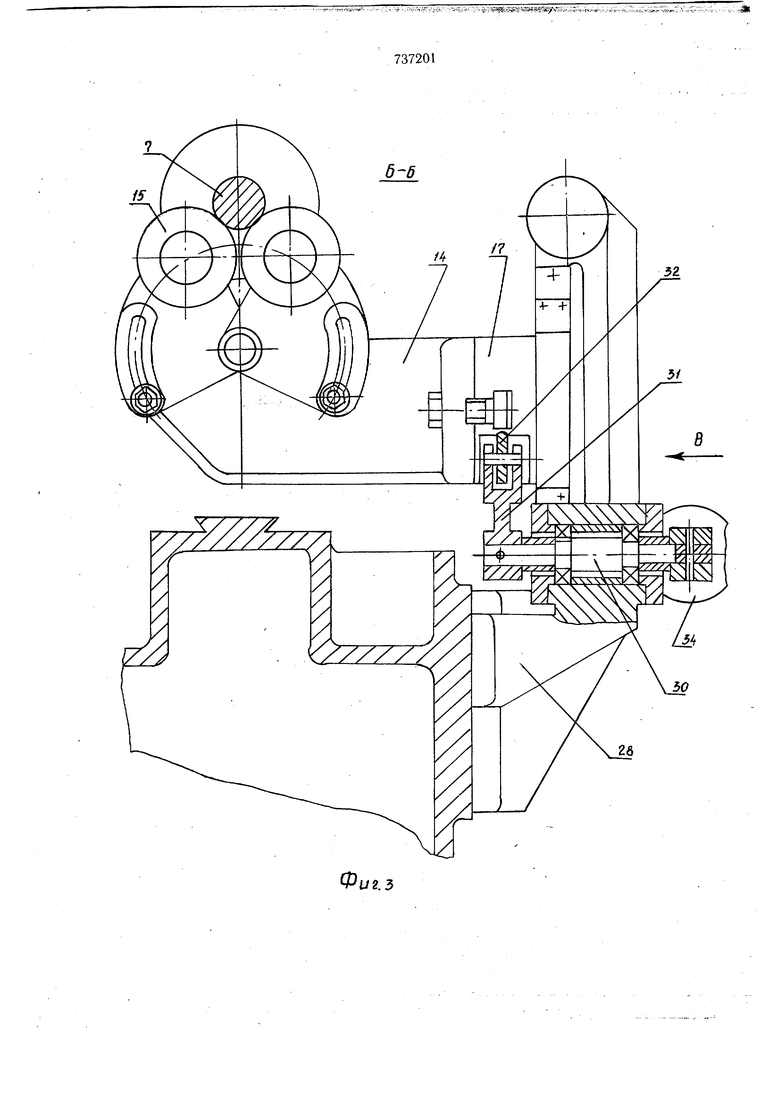

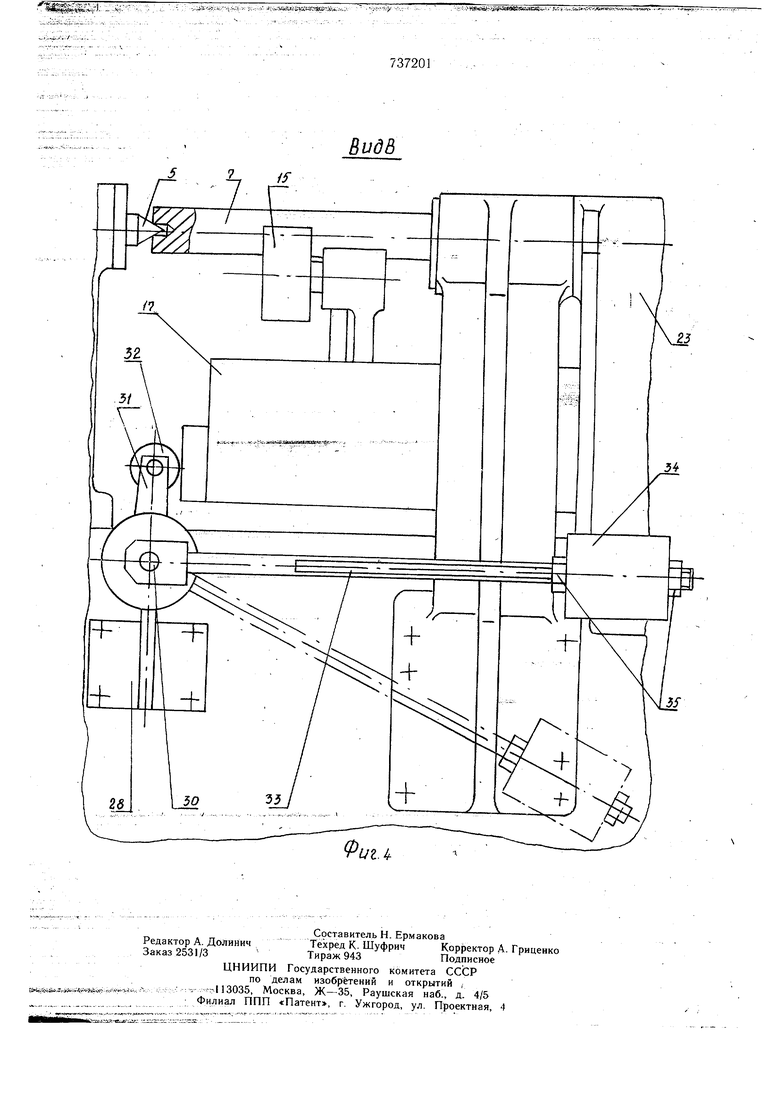

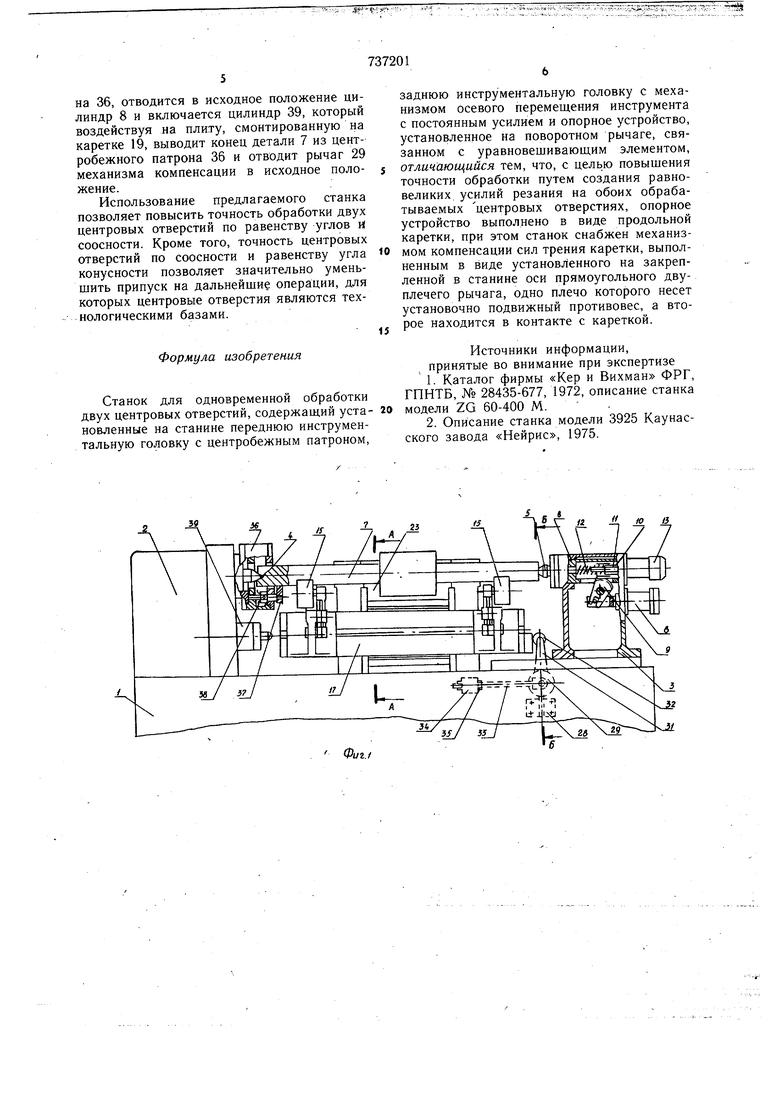

На фиг. 1 показан вид станка; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - вид В.

Станок для одновременной обработки двух центровых отверстий состоит из станины 1, на которой закреплена передняя инструментальная голова 2 и на направляющих скольжения установлена задняя инструментальная головка 3. В передней и задней головках 2 и 3 закреплены обрабатывающие инструменты 4 и 5. Задняя головка 3 имеет механизм б осевого перемещения инструмента 5 с постоянным усилием к обрабатываемой детали 7. Для этого служит цилиндр 8, зубчатый сектор 9, втулка 10 с винтом И и пружиной 12. Винт 11, вращением головки 13, регулирует величину деформации пружины 12, определяющую усилие прижима инструмента 5.

Опорное устройство 14 с роликами 15, установленными на кронщтёйне 16, жестко соединенном с плитой 17 винтами 18 и перемещаемой совместно продольной кареткой 19 по направляющим малого трения, например, качения, 20 и 21 посредством тел качения 22, предназначено для базирования и перемещения детали 7. Направляющие качения 20 и 21 закреплень неподвижно на поворотном рычаге 23.

Пружина 24 является уравновещивающим элементом для рычага 23. Гайка 25 с винтом 26 позволяет регулировать пружину 24. Винт 27 обеспечивает исходное положение рычага 23 в момент отсутствия изделия.

На задней стенке станины 1 на кронштейне 28 расположен механизм компенсации сил трения в роликовых направляющих каретки 19. Механизм компенсации состоит из двуплечего прямоугольного рычага 29, качающегося на оси 30, одно плечо 31 которого предназначено для воздействия через ролик 32 на каретку 19, а второе плечо выполняет роль уравновешивающей штанги 33, по которой перемещают установочноподвижный противовес 34, фиксируемый гайками 35. Усилие, с которым механизм компенсации воздействует на каретку 19 равно силе трения, возникающей в направляющих качения 20 и 21 при перемещении каретки 19. Преодоление силы трения дополнительным силовым воздействием механизма компенсации создает на инструментах 4 и 5 равновеликие усилия резания, что повышает качество обработки.

Центробежный, податливый в осевом направлении, патрон 36 предназначен для вращения изделия. При невращающемся патроне 36 его кулачки 37 раскрыты. Кулачки 37 подпружинены плоской пружиной 38, что позволяет им перемещаться вместе с изделием 7 в осевом направлении относительно неподвижного корпуса. Пневмо- или гидроцилиндр 39, установленный неподвижно на корпусе передней головки 2, осуществляет возврат опорного устройства в исходное положение.

Станок работает следующим образом.

Деталь 7 укладывается на ролики 15, Включением кнопки «Пуск включается цилиндр 8, который подводит инструмент 5 в рабочую позицию, одновременно с цилиндром 8 двуплечий рычаг мехаНизма компенсации через ролик 32 воздействует на каретку 19. От совместных усилий цилиндра 8 и ролика 32 механизма компенсации деталь 7 вместе с кареткой 19 перемещается до упора второго конца детали 7 в инструмент 4.

Включением вращения патрона 36 передней головки 2, его кулачки 37. под действием центробежных сил прижимается к детали 7, приводя ее во вращение. Длительность времени обработки задается реле времени (на чертеже не показано). После срабатывания реле времени, отключается ВПЯТГГРНИР . на 36, отводится в исходное положение цилиндр 8 и включается цилиндр 39, который воздействуя на цлиту, смонтированную на каретке 19, выводит конец детали 7 из центробежного патрона 36 и отводит рычаг 29 механизма компенсации в исходное цоложение. Использование предлагаемого станка позволяет повысить точность обработки двух центровых отверстий по равенству углов и соосности. Кроме того, точность центровых отверстий по соосности и равенству угла конусности позволяет значительно уменьшить припуск на дальнейшие операции, для которых центровые отверстия являются технологическими базами. Формула изобретения Станок для одновременной обработки двух центровых отверстий, содержащий установленные на станине переднюю инструментальную головку с центробежным патроном.

737201 заднюю инструментальную головку с механизмом осевого перемещения инструмента с постоянным усилием и опорное устройство, установленное на поворотном рычаге, связанном с уравновешивающим элементом, отличающийся тем, что, с целью повышения точности обработки путем создания равновеликих усилий резания на обоих обрабатываемых центровых отверстиях, опорное устройство выполнено в виде продольной каретки, при этом станок снабжен механизмом компенсации сил трения каретки, выполненным в виде установленного на закрепленной в станине оси прямоугольного двуплечего рычага, одно плечо которого несет установочно подвижный противовес, а второе находится в контакте с кареткой. Источники информации, принятые во внимание при экспертизе 1.Каталог фирмы «Кер и Вихман ФРГ, ГПНТБ, № 28435-677, 1972, описание станка модели ZG 60-400 М. 2.Описание станка модели 3925 Каунасского завода «Нейрис, 1975.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК | 2007 |

|

RU2351461C2 |

| ТОКАРНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ ТРУБ И СПОСОБ ОБРАБОТКИ ТРУБ НА ТОКАРНОМ СТАНКЕ | 2012 |

|

RU2524024C2 |

| ОТРЕЗНОЙ СТАНОК | 2021 |

|

RU2784036C1 |

| СТАНОК ДЛЯ ОБРАБОТКИ ТОРЦОВ ДЕТАЛЕЙ | 1993 |

|

RU2095197C1 |

| Станок для чистовой обработки кулачковых валов | 1977 |

|

SU701778A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ ГЛУБОКИХ ОТВЕРСТИЙ | 1992 |

|

RU2036775C1 |

| ЭЛЕКТРОКОНТАКТНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ БАНДАЖЕЙ КОЛЕСНЫХ ПАР | 1995 |

|

RU2085346C1 |

| Станок для холодного накатывания зубчатых профилей | 1989 |

|

SU1750825A1 |

| Станок для обработки тел вращения многолезвийным инструментом | 1990 |

|

SU1779484A1 |

| СПОСОБ ОБРАБОТКИ ОТВЕРСТИЙ БОЛЬШИХ ДИАМЕТРОВ В ДЛИННОМЕРНЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЯХ | 2004 |

|

RU2279330C2 |

W / ,/--Г/

Фиг.з

Авторы

Даты

1980-05-30—Публикация

1977-08-29—Подача