(54) СПОСОБ ПЕРЕРАБОТКИ АРОМАТИЧЕСКИХ ПОЛИАМИДОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ПОРИСТЫХ УГЛЕРОДНЫХ ИЗДЕЛИЙ | 2003 |

|

RU2246509C2 |

| Электроизоляционная пресс-композиция | 1990 |

|

SU1745737A1 |

| Полимерная композиция | 1977 |

|

SU732328A1 |

| Полимерная композиция | 1976 |

|

SU657043A1 |

| Способ получения прессматериала | 1975 |

|

SU533619A1 |

| Способ получения полимерной композиции | 1974 |

|

SU726124A1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ПОРИСТЫХ УГЛЕРОДНЫХ ИЗДЕЛИЙ | 2004 |

|

RU2270212C1 |

| Прессматериал | 1978 |

|

SU899598A1 |

| СПОСОБ ЛЕГИРОВАНИЯ ПОВЕРХНОСТИ ТРЕНИЯ ПОЛИТЕТРАФТОРЭТИЛЕНА | 2000 |

|

RU2170667C1 |

| ГИБРИДНОЕ СВЯЗУЮЩЕЕ ДЛЯ ПОЛУЧЕНИЯ ТЕПЛО-ХИМИЧЕСКИ СТОЙКОГО ПРЕСС-МАТЕРИАЛА И ПРЕСС-МАТЕРИАЛ НА ЕГО ОСНОВЕ | 2018 |

|

RU2674202C1 |

I

Изобретение сэтгносится к тахнологии высокомолекулярных соединений, а именно к области переработки термостойких полимеров - ароматических полиамидов, используемых в качестве прессовочных материалов, пригодных для получения изделий, главным образом конструкционного назначения.

Ароматические полиамиды являются термопластами, однако, ввиду высоких значений вязкости их расплавов и резко выраженной температурной зависимости вязкости наиболее высокопроизводительные и р)аспространенные способы переработки термопластов - экструзия и литье под давлением не могут быть непосредственно применены для их переработки. Поэтому ароматические полнамиды перерабатывают в изделия преимущественно прессованием.

Известен способ переработки аромагтических полиамидов прямьм прессованием М который заключается в том.

ЧТО порошкообразный полимер брикетиpyicn- при комнатной температуре, сушат при 180-240 0 в течение 1-2 ч, а затем прессуют при 32О-34О°С под давлением 4ОО-1000 кгс/см.

5

Однако процесс прессования осложнен, во-первых, необходимостью ци слического изменения температуры (после прессования пресс-форма с изделием доЛнсна быть охлаждена с тем, чтобы изделие затвер10дело) и, во-вторых, вьтсокими температурами переработки.

Кроме того, рабочие температуры прессоваш1я непосредственно граничат с областью термической нестабильности поли15меров. Это вызывает деструкцию мат.ериала .при переработке и как следствие ухудшение качества изделий.

Из-за сложности оснастки, конструкция которой должна обеспечивать высокие

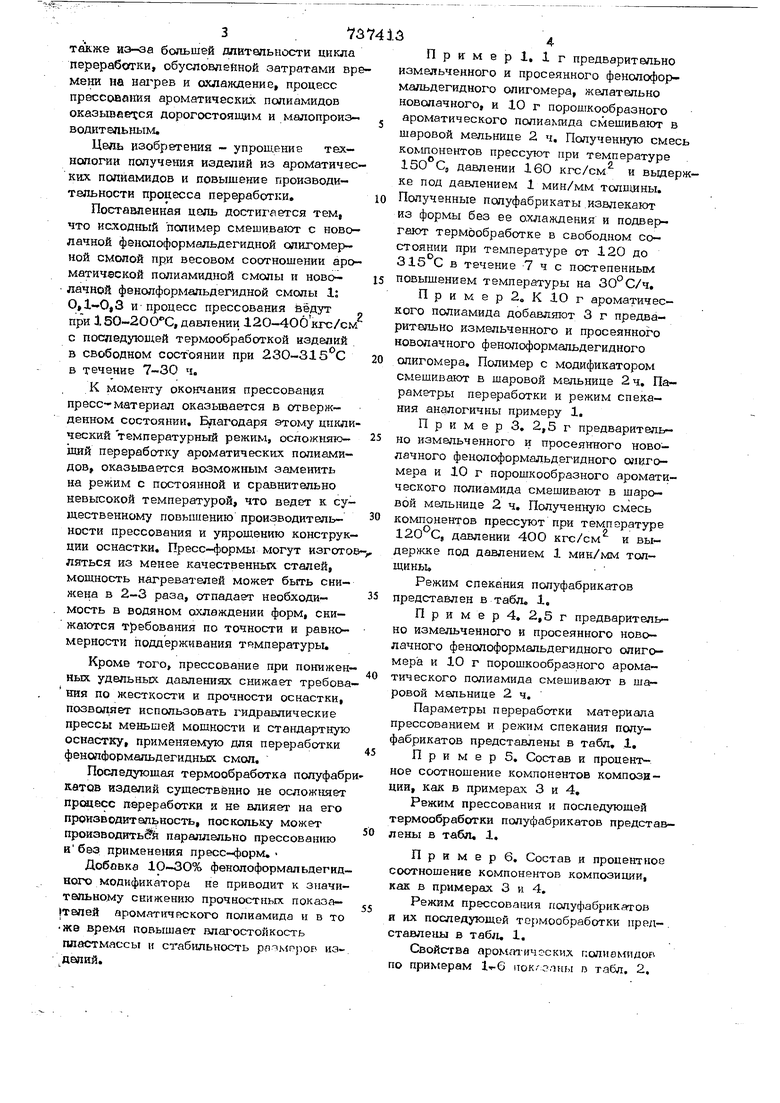

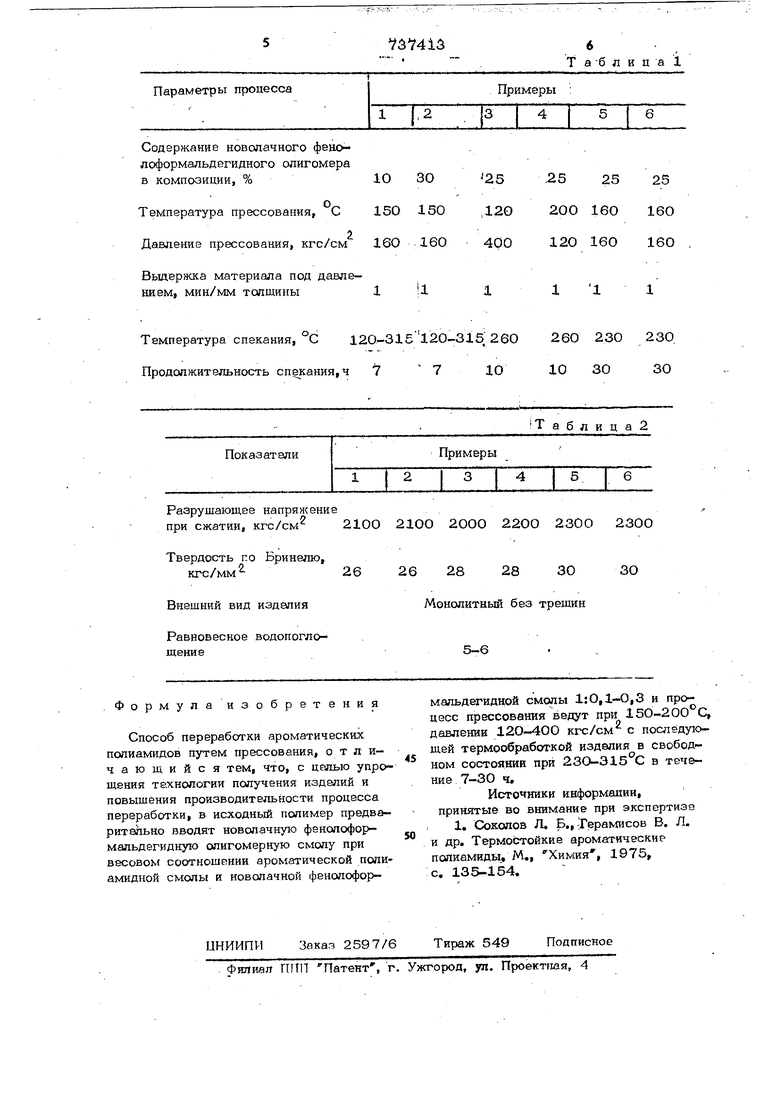

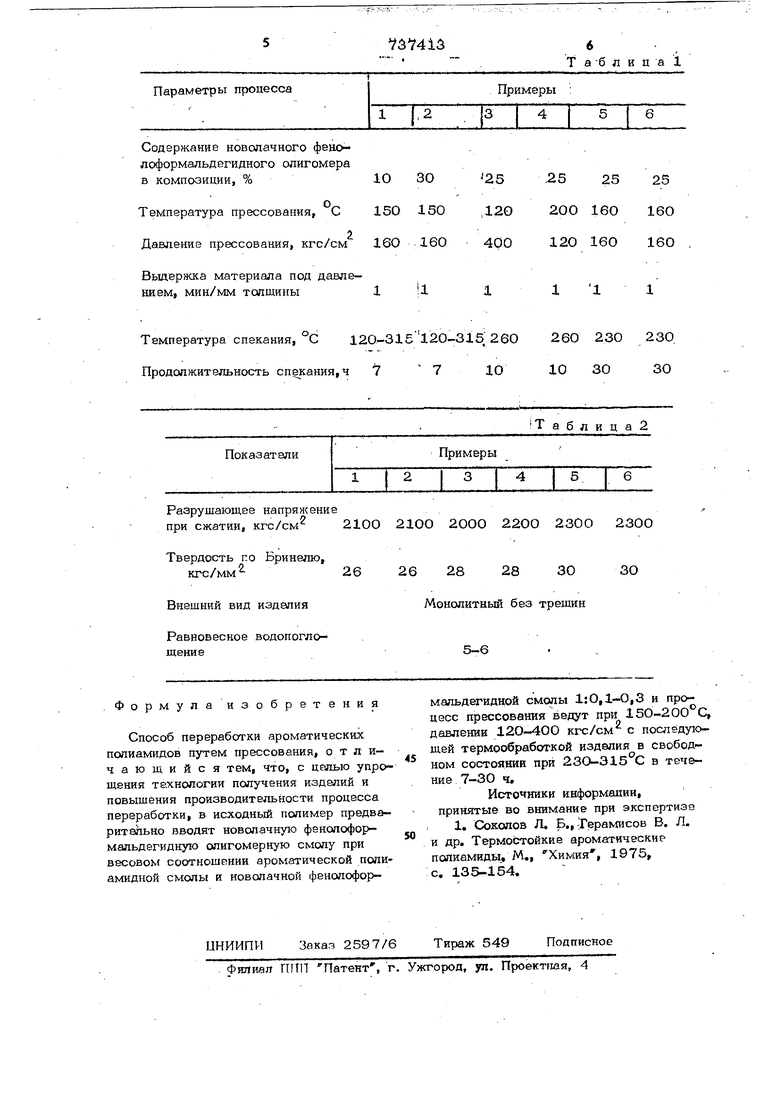

20 скорости нагрева и охлаждения при большой равномерности температуры в рабочей зоне, необходимости применения достаточно сложных терморегуляторов, а 3V3 TakHte из-за большей длительности цикла переработки, обусловленной затратами вр мени на и охлаждение процесс прессования ароматических полиамидов оказыоеет;ся дорогостоящим и малопроизводитепьным. Цель изобретения - упрощение технологии получения изделий из ароматичес ких полиамидов и повышение производительности процесса переработки, Поставленная цель достигается тем, что исходный полимер смешивают с новолачной фенолоформальдегидной олигомерной смолой при весовом соотношении аро матической полиамидной смолы и ново- лачной фенолформальдегидной смолы 1: 0,1-0,3 и-процесс прессования ведут при 150-200 0, давлении 120-400 кгс/см с последующей термообработкой изделий в свободном состоянии при 230-315 С в течение 7-30 ч. К моменту окончания прессования пресс-материал оказывается в отверждэнном состоянии. Благодаря этому цикли ческий температурный режим, осложняютий переработку ароматических полиамидов, оказьюается возможным заменить на режим с постоянной и сравнительно невысокой температурой, что ведет к существенному повышению производительности прессования и упрощению конструк ции оснастки. Пресс-формы могут изгото ляться из менее качественных сталей, мощность нагревателей может быть снижена в 2-3 раза, отпадает наобходи. мость в водяном охлаждении форм, ски- жаются требования по точности и равномерности поддерживания температуры, Кроме того, прессование при понижен ных удельных давлени51х снижает требова ния по жесткости и прочности оснастки, позволяет использовать гидравлические прессы меньшей мошности и стандартную оснастку, применяемую для переработки фенолформальдегидных смол. Последующая термообработка полуфаб катов изделий существенно не осложняет процесс переработки и не влияет на его производитап ность, поскольку может производить параллельно прессованию и без примене1шя пресс-форм, Добавка 1р-ЗО% фенолоформальдегид ногс модификатора не приводит к значи тельному снижению прочностных показа- (талей ароматического полиамида и в то же время повышает влагостойкость пластмассы и стабильность размрров изделий. 4 Пример, 1г предварительно змельченного и просеянного фенолофоральдегидного олигомера, желательно новолачного, и 10 г порошкообразного ароматического полиамида смешивают в шаровой мельнице 2 ч. Полученную смесь компонентов прессуют при температуре 150 С, давлении 160 кгс/см и вьодержке под давлением 1 мин/мм толщины. Полученные полуфабрикаты извлекают из формы без ее охлаждения и подве{ гают термообработке в свободном состоянии при температуре от 120 до 315 С в течение 7 ч с постепенным повышением температуры на , Пример 2, КЮг ароматичесого полиамида добавляют 3 г предварительно измельченного и просеянного новолачного фенолоформальдегидного опигомера. Полимер с модификатором смешивают в шаровой мадьнице 2 ч. Параметры переработки и режим спекания аналогичны примеру 1, ПримерЗ, 2,5г предварительно измельченного и просеянного новолачного фенолоформальдегидного онкгомера и 10 г порошкообразного ароматического полиамида смешивают в шаровой мельнице 2 ч. Полученную смесь компонентов прессуют при температуре 120 С, давлении 400 кгс/см и выдержке под давлением 1 мин/мм толщины, Режим спекания полуфабрикатов представлен в табл« 1, П р и м е р 4, 2,5 г предварительно измельченного и просеянного новолачного фенолоформальдегидного олигомера и 10 г порошкообразного ароматического полиамида смешивают в шаровой мельнице 2 ч. Параметры переработки материала прессованием и режим спекания полуфабрикатов представлены в табл, 1, П р и м е р 5, Состав и процентное соотношение компонентов композиции, как в примерах 3 и 4, Режим прессования и последующей термообработки полуфабрикатов представлены в табл, 1. П р и м е р 6, Состав и процентное соотношение компонентов композиции, как в примерах 3 и 4. Режим прессования полуфабрикатов я нх последующей термообработки пред- . ставлены в таб/и 1, Свойства ароматических полиеьошог по примерам аокг:злны в табл. 2,

т a б л и ц a 1

Авторы

Даты

1980-05-30—Публикация

1977-12-16—Подача