(54) СПОСОБ АГЛОМЕРАЦИИ РУД И КОНЦЕНТРАТОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ агломерации руд и концентратов | 1983 |

|

SU1152968A1 |

| Способ агломерации руд и концентратов | 1990 |

|

SU1744131A1 |

| СПОСОБ СПЕКАНИЯ АГЛОМЕРАЦИОННОЙ ШИХТЫ | 2005 |

|

RU2293126C2 |

| Способ агломерации фосфатного сырья | 1980 |

|

SU986065A1 |

| СПОСОБ СПЕКАНИЯ АГЛОМЕРАЦИОННОЙ ШИХТЫ | 2005 |

|

RU2293774C2 |

| СПОСОБ АГЛОМЕРАЦИИ РУД И КОНЦЕНТРАТОВ | 1992 |

|

RU2016098C1 |

| Способ агломерации руд и концентратов | 1987 |

|

SU1433994A1 |

| Способ агломерации железорудных материалов | 1981 |

|

SU1086024A1 |

| Способ термической обработки шихтовых материалов | 1977 |

|

SU737486A1 |

| Способ получения аглопорита | 1982 |

|

SU1062194A1 |

1

Изобретение относится к подготовке сырья к доменной плавке, но может быть использовано и на предприятиях цветной металлургии.

Известен способ агломерации руд и 5 концентратов с постоянной величиной разрежения под всей площадью агломашкны l.

Недостатками способа являются несоответствие между количеством проса- 0 сываемого через слой воздуха и газопроницаемостью слоя по длине агломашины, инерционность и запаздывание системы регулирования, а также отсутствие оперативного технического при- iS ема для организации форсирования режима спекания.

Наиболее близким решением по технической сущности и достигаемому результату является способ с пульсирую- 20 щим отсосом отходящих газов с частотой не менее двух циклов в минуту, при времени отсоса в каждом цикле большем, чем время его прекращения 2j

Недостатками этого способа являют- 25 ся невозможность форсирова:ния процесса изменением только частоты пульсаций отходящих газов, а-также нерав номерность периодов отсосаи его прекращение в пределах олнога цикла, 30

что не оказывает интенсифицирующего воздействия на процессе горения твердого топлива и не способствует адекватно стабильному вакуумному режиму.

В известном способе форсирование процесса осуществляется за счет изменения частоты пульсации и увеличения периода пребывания материала под разрежением. Основным в форсированном режиме спекания является рациональное распределение г азового потока по длине агломашины. Неоднородность слой в головном и хвостовом участках агломашины, обусловленная изменением структуры слоя в процессе спекания, создает неравномерность распределения газового потока по д.пине аглоленты.

Как при стабильном, так и при пульсирующем режимах, наибольшее количё :тво воздуха просасывается в хвостовой части машины, где слой, в основном, представлен готовым агломератом, что приводит к вялому горению топлива на основной стадии процесса,- ухудшению температурно-тепловых условий и качества агломерата, снижению скорости спекания и производительности аглоленты.

Цель изобретения - повышение скоости и полноты сгорания твердого топива.

Поставленная цель достигается тем, что частоту пульсаций поддерживают в пределах 24-120 пульс/мин, при амплиуде 60-12 мм вод.ст. на протяжении 60-70% времени процесса спекания ихты.

Экспериментально установлено,что в зависимости от состава рудной части шихты, крупности топлива и флюса, основности, количества жидкого расплава и т.д., газопроницаемый слой формируется в конце начальной . стадии процесса Спекания,составляющей 50-70% от времени спекания.Поэтому, одним из необходимых условий интенсификации процесса является форсирование режима спекания на начальной, основной стадии процесса за счет рационального уменьшения количества проходящего через слой в заключительной фазе спекания, реализуемого пульсирующим режимом газа в последних 4-5 вакуум-камерах. При этом скорость фильтрации через слой аглошихты воздуха в головном участке машины возрастет практически пропорционально ее уменьшению на Хвостовом,

Другим интенсификатором процесса является организация пульсирующего режима отходящих из слоя газов, при котором соотношение между частотой (п) и амплитудой (а) пульсации поддерживают в пределах 24:60 и 120:12 или 0,4-10,0. В качестве топлива используют коксовую мелочь крупностью 0-3 мм, ситовой состав которой соответствует типичному для отечественных аглофабрик. По мере увеличения соотношения п/а от 0,2 до 0,4 скорость гюрения топлива возрастает более чем на 20%.

Дальнейшее увеличение соотношения до 2,0 сопровождается монотонным возрастанием скорости горения с последуюй ей стабилизацией процесса. Оптимальная область горения коксовой мелочи в пульсирующем режиме находится в пределах соотношения частоты и амгшитуды пульсаций 0,4-2,0.

Область оптимальной скорости горения антрацита, являющегося одним из заменителей коксовой мелочи, смещается в сторону больших значений п/а и находится в пределах 0,6-10,0, Поэтому отношение п/а при использовании основных видов агломерационного топлива поддерживают равным какомулибо значению в пределах 0,4-10,0, Необходимость соблюдения этого условия подтверждается тем, что. горение агломерационного топлива, содержащего в своем составе 10-14% золы, сопровождается образованием поверхностной зольной оболочки, плотность которой значительно, превышает плотность кокса. По мере продвижения зоны горения к центру частицы толщина этой оболочки непрерывно возрастает, значительно ухудшая диффузию кислорода к атомам углерода и снижая скорость его горения, в условиях стабильного вакуумного режима агломерации, протекающего при непрерывном изменении структуры слоя и его газопроницаемости, диффузионное горение углерода усугубляется еще и перераспределением газового потока в объеме слоя с наименьшим газодинамическим сопротивлением. При этом возможно возникновение условий, при которых горение частиц топлива прекращается, снижается эффективность его использования, температурно-тепловой уровень процесса и качество агломерата, что является одной из причин верхнего предела крупности топлива на уровне не более 3 мм.

Организация пульсирующего режима отходящих газов позволяет при соблюдении условий пульсации, разрушить оболочку, состоящую из продуктов горения, увеличить скорость диффузии кислорода к реакционной поверхности топлива, повысив таким образом скорость его горения на 30%.

Нарушение оптимальных условий, т.е. указанного соотношения между частотой и амплитудой пульсаций, приводит в одном случае к независимости процесса спекания (горения топлива) от параметров пульсирующего режима (п/а меньше 0,2), а в другом к нарушению или прекращению процесса горения топлива (п/а велико). Первое обстоятельство объясняется тем, что условия процесса практически не отличаются от обычного вакуумного режима или режима спекания под давлением, поскольку слишком сильно ограничено динамическое воздействие воздушного потока на процессы горения топлива и плавления шихты. С другой стороны, увеличение частоты и амплитуды пульсации приводит к большим динамическим нагрузкам, сопровождающихся расширением зоны горения и зоны высоких температур и ухудшением услови теплообмена и теплопередачи в связи с охлаждением слоя в зонах горения и плавления шихты.

В оптимальных условиях с изменением частоты и амплитуды пульсации получает развитие так называемый поршневой режим фильтрации воздуха через спекаемый слой, сущность которого состоит в том, что рабочий цикд периода пульсаций характеризуется импульсным возрастанием динамической и кинетической энергии воздушного потока.

При этом создается дополнительный резерв для повышения зжекционной нагрузки, позволяющий увеличить разрежение и количество засасываемого в слой воздуха на 15-20%,

Предлагаемый способ реализуется путем регулирования пульсаций отходящих из слоя аглоыихты газов в последних 4-5 вакуум-камерах индивидуальным вращением шиберных заслонок, установленных в стояках соответствующих вакуум-камер, что позволяет составить множество аглоритмов изменения частоты и амплитуды пульсаций.

Например, при одинаковом расположении заслонок относительного сечения стояков в последних четырех вакуум-камерах и вращении их с одинаковой скоростью, амплитуда пульсаций на хвостовом участке агломашины изменяется от О до 800 мм вод.ст., т.е. исходной величины разрежения. При этом, под головным участком машины, в первых девяти вакуум-камерах, в момент перекрытия сечения стояков, разрежение повысится приблизительно на 17% (соответственно процентному отношению перекрытых камер к их общему числу) и с вычетом 10% вредных подсосов составляет 932,8 мм вод.ст. откуда следует что амплитуда пуль.сации изменяется в пределах + 64,4 мм вод.ст.

При начальном взаимно перпендикулярном расположении заслонок частота пульсаций увеличится в два раза с соответствующим уменьшением вдвое амплитуды пульсаций под головным

участком аглоленты, поскольку в этих условиях одновременно перекрывается только две вакуум-камеры.

Таким образом, изменение параметров пульсирующего режима, таких как угол поворота заслонок относительно друг друга, индивидуальное регулирование скорости врасдения, а так- . же выбор рационального соотношения между входными параметрами, позволяет оперативно изменять режим

0 пульсаций при раз/шчных нарушениях технологического процесса.

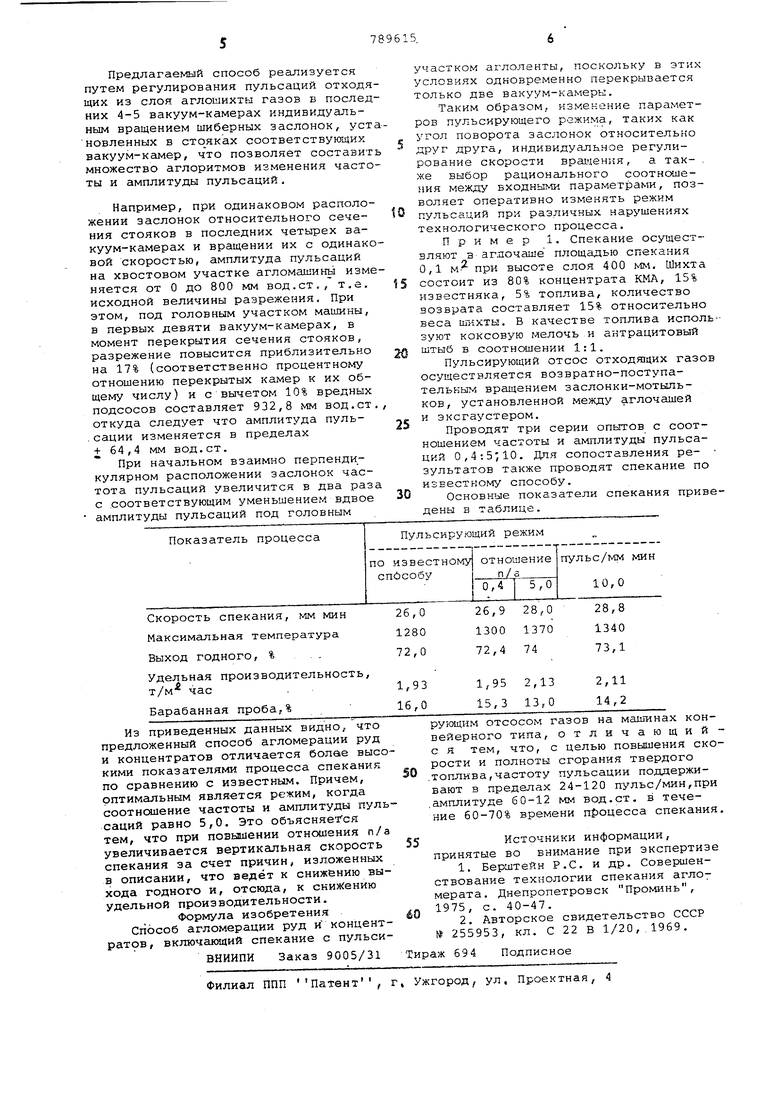

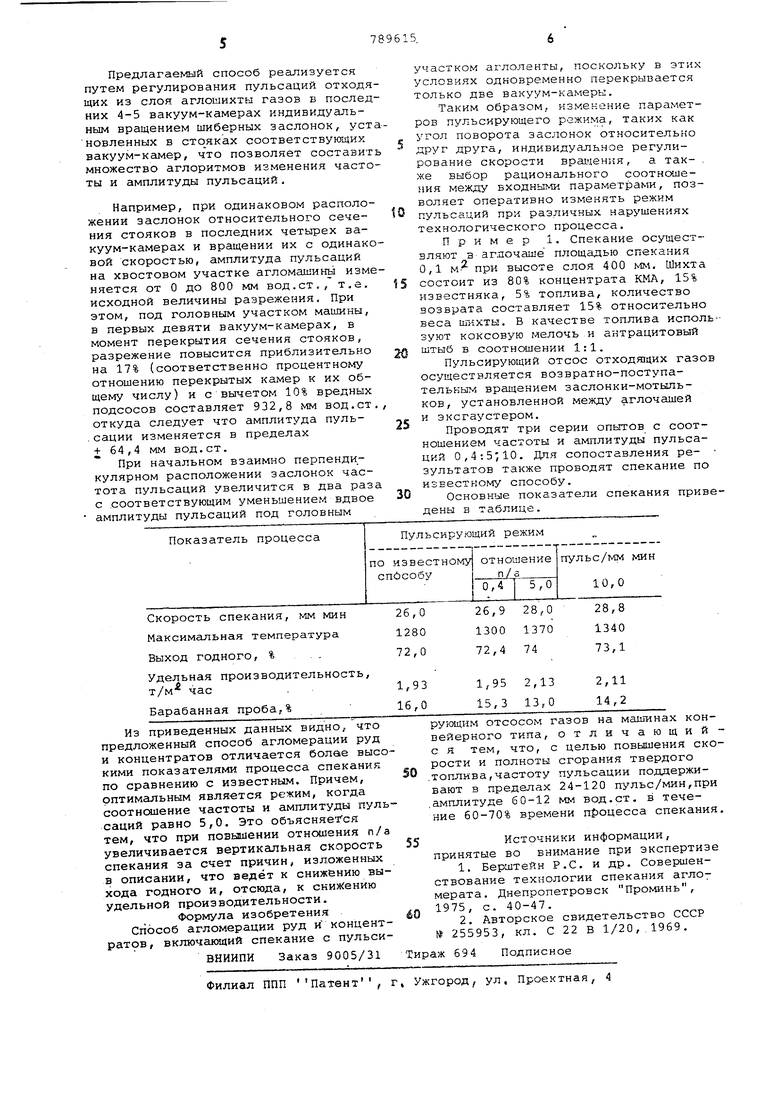

Пример 1. Спекание осуществляют в аглочашё площгщью спекания 0,1 м- при высоте слоя 400 мм. Шихта

5 состоит из 80% концентрата КМА, 15% известняка, 5% топлива, количество возврата составляет 15% относительно веса шихты. В качестве топлива используют коксовую мелочь и антрацитовый штыб в соотношении 1:1.

Пульсирующий отсос отходяздих газов осуществляется возвратно-поступательным вращением заслонки-мотыльков, установленной между аглочашей и эксгаустером.

5

Проводят три серии опытов с соотношением частоты и амплитуды пульсаций 0,. Для сопоставления ре- зультатов также проводят спекание по известному способу.

0

Основные показатели спекания приведены в таблице.

Авторы

Даты

1980-12-23—Публикация

1979-01-04—Подача