4 Изобретение относится к области сварочного производства, а именно к материалам, применяемым при сва& конструкций плавучих буровых установок и может быть использовано отраслями промьгашенности, связанными со сваркой углеродистых и низколегированных сталей. Известен состав lj сварочной п водки, содержащий следующие компоненты, вес.%: От 0,03 до 0, Углерод От 0,2 до 0,4 Кремний От 0,5 до 1,65 Марганец От,О,01 до 0,3 От 0,6 до 2 Никель От 0,75 до 2,2 Молибден От 0,01 до 0,3 Остальное Железо Недостатком сварочной проволоки данного состава является то, что при обеспечении требуемого уровня механических свойств металла шва, не обеспечивается достаточно высокая сопротивляемость металла щва хрупким разрущениям, особенно при отрицательных температурах испытан Известен состав сварочной проволоки, содержащей следукицие комп ненты, вес.%: , Углерод X 0,02-0,12 Кремний М5)ганец 0,3-1 Хром10-14,9 Никель4-8 Молибден 2,4-3,5 Кальций 0,001-0,05 Один из компонентов группы: титан цирконий,алюминий 0,01-0,2 0,3-1,2 Медь 0,05-0,35 Ванадий Редкоз емельные 0,01-0,06 металлы Остальное Железо Химический состав известной пр волоки при сварке обеспечивает по лучение металла шва со структурой мартенситного класса с 15-20% фер рит ной составляющей. Металл шва и граница сплавлени с низко-и среднелегированным свар ваемым металлом не обеспечивает требуемых свойств, в том числе по сопротивляемости хрупкому разруше нию при отрицательных температура Дпя Сварки предложенного назначения известная проволока не ет быть применена, так как не обесечивает требуемых свойств сварного соединения. Целью изобретения является повыение сопротивляемости металла шва рупким разрушениям при отрицательой температуре, преимущественно о минус 30 С, и повьшение общей коррозионной стойкости Поставленная цель достигается тем то в состав сварочной проволоки, содержащей углерод, кремний, маргаец, хром, никель, молибден, медь, люминий, кальций, редкоземельные еталлы, железо, в качества редкоземельного металла введен церий при следующем соотношении компонентов, вес,%: 0,01-0,05 Углерод 0,12-0,35 Кремний 0,4-0,7 Марганец 0,3-0,5 Хром 2,0-2,4 Никель 0,35-0,5 Молибден 0,6-0,9 Медь 0,03-0,05 Алюминий 0,005-0,015 Кальций 0,005-0,015 Церий Железо Остальное Химический состав данной проволоки при сварке обеспечивает получение металла шва со структурой ферритного класса. Металл шва и граница сплавления с низко- и среднелегированным свариваемым- металлом обладают удовлетворительной пластичностью и вязкостью, т.е. хорошо сопротивляются хрупкому разрушению, в том числе при отрицательных температурах. Для повьш1ения сопротивляемости металла .шва при хрупких разрушениях требуется легировать его никелем, который является остродефицитным элементом. Медь, являясь менее дефит цитным элементом, обладает тем недостатком , что она при сварке выступает (выпотевает) на поверхности валика в виде окисла; в результате этого металл шва получается анизотропным. В сочетаний с никелем при определенном соотношении медь оста-, ется в твердом растворе и не приводит к указанному недостатку. Эмпириче ски установлено, что при сумме никель плюс медь 2,6 + 3,3%, отно- , шение никеля к меди равняется 2;2 + 4. В качестве модифицирующих выбраны , три элемента, которые размельчают зерно и способствуют образованию гл булярных оксидов и сульфидов, снижа анизотропию. Применение одного или двух элементов-модификаторов не рационально из-за менее эффективног их действия. Такими элементами выбраны алюминий, кальций и церий. Наибольший эффект изотропного мелко зернистого строения металла шва достигается при введении указвнных элементов в пределах от 0,03 до 0,05% алюминия и от 0,01 до 0,03% кальция и церия в сумме в равных количествах. Увеличение или уменьшение их количества приводит к увеличению размера зерна и анизотропии и, как следствие, к уменьшению угар ной работы разрушения. Выбранный состав низколегированной сварочной проволоки обеспечивае получение металла шва с высокой сопротивляемостью хрупким разрушениям и повышение сопротивляемости против общей коррозии.

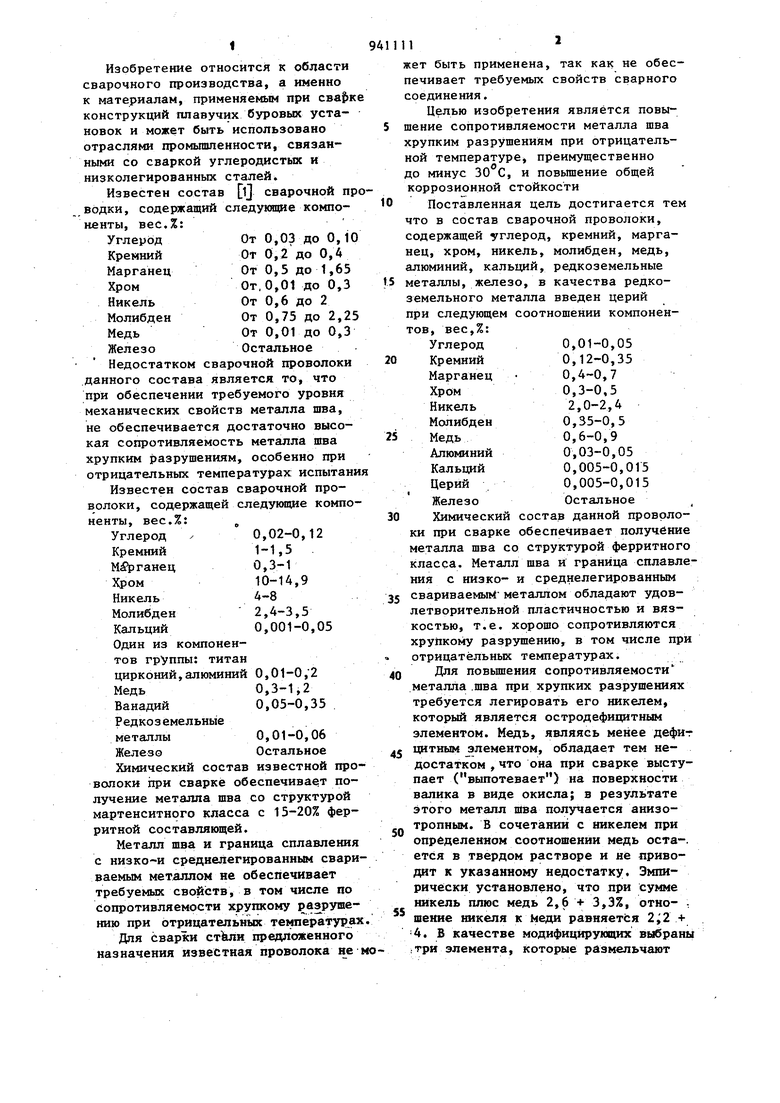

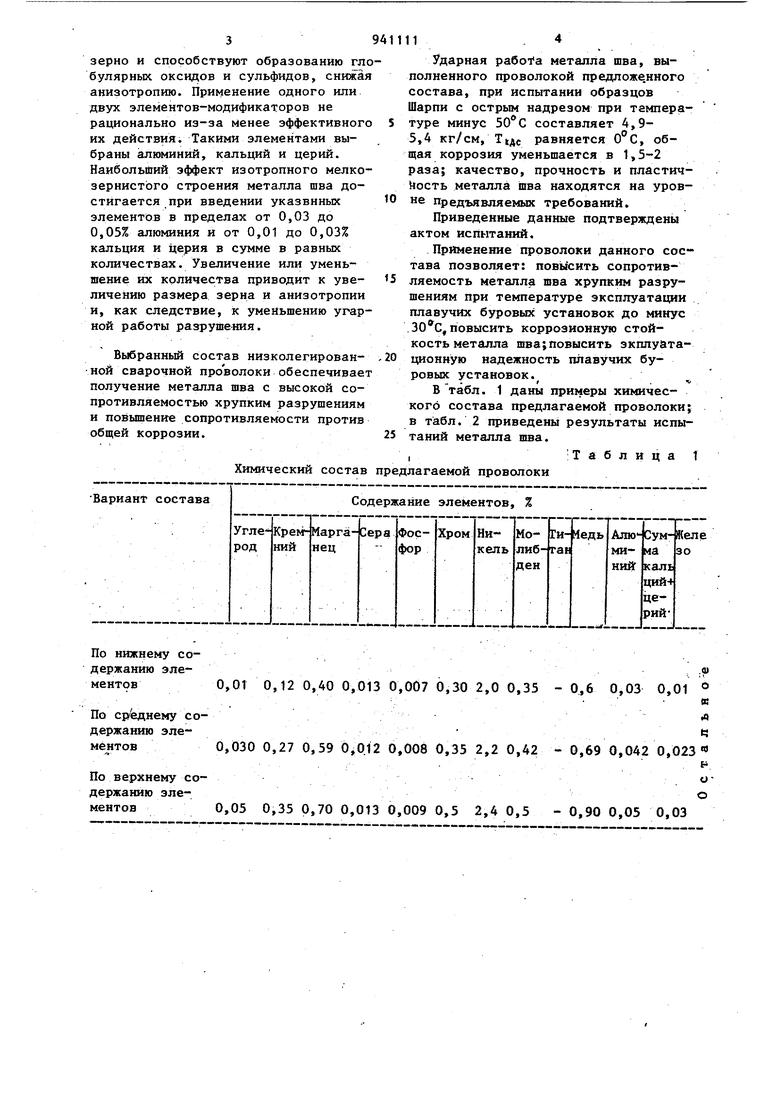

Химический состав предлагаемой проволоки Ударная работа металла шва, выполненного проволокой предложе.нного состава, при испытании образцов Шарпи с острым надрезом при температуре минус составляет 4,95,4 кг/см, равняется , общая коррозия уменьшается в 1,5-2 раза; качество, прочность и пластичйость металла шва находятся на уровне Предъявляемых требований. Приведенные данные подтверждены актом испытаний. Применение проволоки данного состава позволяет: повысить сопротивляемость металла шва хрупким разрушениям при температуре эксплуатации плавучих буровых установок до минус . , повысить коррозионную стойкость металла шва;повысить экплуатационнУю надежность плавучих буровых установок. В табл. 1 даны примеры химического состава предлагаемой проволоки; в табл. 2 приведены результаты испытаний металла шва. .Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав сварочной проволоки | 1980 |

|

SU933334A1 |

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ СВАРКИ РАЗНОРОДНЫХ СТАЛЕЙ | 2015 |

|

RU2595305C1 |

| Состав стали | 1981 |

|

SU988502A1 |

| МАЛОАКТИВИРУЕМЫЙ РАДИАЦИОННОСТОЙКИЙ СВАРОЧНЫЙ МАТЕРИАЛ | 2002 |

|

RU2212323C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ СВАРКИ ТРУБ КАТЕГОРИИ ПРОЧНОСТИ Х70-Х80 | 2008 |

|

RU2387526C2 |

| Сталь | 1980 |

|

SU933787A1 |

| СОСТАВ ПОРОШКОВОЙ ПРОВОЛОКИ ДЛЯ СВАРКИ ТРУБ КАТЕГОРИИ ПРОЧНОСТИ Х90 | 2008 |

|

RU2387527C1 |

| СВАРОЧНАЯ ПРОВОЛОКА | 2004 |

|

RU2253556C1 |

| Состав сварочной проволоки | 1982 |

|

SU1140918A1 |

| Состав сварочной проволоки | 1985 |

|

SU1284763A1 |

СОСТАВ СВАРОЧНОЙ ПРОВОЛОКИ, содержащий углерод, кремний, марганец, Кром,никель,молибден,кальций,медь, алюминий, редкоземельные металлы,желе- зо,о тличающийся тем,что, с целью повышений сопротивляемости металла шва хрупким разрушениям при отрицательной температуре, преимущественно до минус , и повьш1ения общей коррозионной стойкости, в качестве редкоземельного металла введен церий при следующем соотношении компонентов, вес.%: Углерод 0,01-0,05 Кремний 0,12-0,35 Марганец 0,4-0,7 Хром 0,3-0,5 Никель 2,0-2,4 0,55-0,5 Молибден S Медь а.6-0.. 0,03-0,015 Алюминий (/) Кальций 0,005-0,015 Церий с 0,005-0,015 Железо Остгшьное.

0,01 0,12 0,40 0,013 0,007 0,30 2,0 0,35 0,030 0,27 0,59 0,0.12 0,008 0,35 2,2 0,42 0,05 0,35 0,70 0,013 0,009 0,5 2,4 0,5

-0,6 0,03 0,01 «

«

л (Ч

-0,69 0,042 0,023 «

t

оо

-0,90 0,05 0,03

S941 111

Результаты испытаний металла шва Примечание:

Таблица 2 В числителе приведены предельные, в знаменателе средние значения по результатам испытания трех, образцов

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Сварочная проволока | 1970 |

|

SU457566A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Заявка № 2848085/25-27, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1982-07-07—Публикация

1980-12-05—Подача