(54) СПОСОБ РЕГЕНЕРАЦИИ КАТАЛИЗАТОРА

ДЛЯ гадроочистки НЕФТЯНОГО СЫРЬЯ

Изобретение относится к нефтепереработке и нефтехимии, в частности к способу регенерации отработанных, алюмо кобальтмопибденовБГх или алюмоникепьмолибденовых катализаторов для процесса гидроочистки нефтяного сырья. Известен способ регенерации катализатора для гидроочистки Нефтяного сырья путем продувки сначала водным паром или инертным газом, затем воздухом при давлении 2-10 атм и 350-450°C(l Наиболее близким к предлагаемому по технической сущности и. достигаемому эффекту является способ регенерациикатализатора для гидроочистки нефтяного сырья, включающий прекращение подачи сырья и переход на циркуляцию водородсодержащего газа; замену вдПородсодержащего газа на .инертный газ(водяной пар); нагрев катализатора до370-42С С выжиг кокса в токе смеси инертного газа (водяного пара) с воздухом с концентрацией по кислороду не выше 0,1об. подъем температуры до 500-520 С с увеличением концентрации кислорода в смеси до 1,0-1,5 об.%. Выжиг кокса продолжается до достижения кoнцeнтpaции кислорода в дымовых газах близкой к концентрации на входе в реактор 2 . Однако регенерацию катализатора производят непосредственно в реакторах. Катализаторы для гидроочистки нефтяного сырья после 2-3 паро-(или гaзoвоздущных регенераций резко снижают свою активность. « Катализатор, потерявший свою актив-. нбсть, ксугоруто уже нельзя восстановить способом регенерации, является отходом на предприятиях нёфтеперерабатьшающей . и не(})техимической промышленности и используется на металлургических предприятиях каксырье для получения цветНьк .металлов (нийеля, кобальта, молибдена). Для приготовления свежах катализаторов гидроочистки взамен отработанны потерявших полностью свою активность, требуется использование солей дорого3. «7 стоящих метадпов ( N1 , , Co) i в то время, как отработанные катализаторы содержат в своем составе эти металльи Цепью предлагаемого изобретения является восстановление активности полностью отработанного катализатора для гидроочистки нефтяного сырья. Поставленная цель достигается/тем, что отработанный катализатор Г11дроочистки нефтяного сырья разл 1апьюаЮт в порошок, обрабатывают его 10-20%-ной азотной кислотой, формуют, провял ивают 24 ч при комнатной температуре, сушат при 120-150°С , прокаливают при SOO-SSO C 6-12 ч с последующим на HecepieM активных металлов. Нанесение металлов осуществляется путем ступен. чатой оЬработки гранул катализатора растворами сопей молибденовокислого аммония и никеля азотнокислого или кобальта азотнокислого с промежуточной сушкой и прокалкой при 500-5SO С 6-12 ч. Количество наносимьк металлов значйягёпьно меньше, чем при приготовлевии свежих катализаторов;. Способ позволяет полностыо восстанавливать активность отработанных катализаторов для гидроочистки нефтяного сырья. Та|с остаточное родержасше с нистых и азотистых соединений б продук тах гидроочистки находится на уровне соответственно О,О2-0,О04 для satsbMo никельмолибДенового катализатора, р генерированного предложенным способок и свежего алюмоникельмол1 бденового катализатора. Кроме того, На восстановление активности катализатора затрачивается N10 на 4% меньше, а СоО на 3% меньше, . (считая на катализатор), чем на приготовление свежих катализаторов из солей этих металлов, т. ё. способ позволяет снизить раС-ходы металлов на производст во катализатора. Пример. 110 кг отработанного, потерявшего свою активность, промы ленного АЕ -Со-Мо кйтaпизaтc pa xймc( става,Бес.%: СоО 4,О; Морз 12,5; остальное, подвергают размолу в порошок с тониной помола менее 150 мк 1ОО кг полученного порошка загру I ОО 1гг« runrt rTtf vntf. алгм- « -- жают в месильную машину и обрабатьь вают 90 л 1О%-ной азотной кислоты 1ч при 8О°С. Полученную массу формуют, провяливают 24 ч при комнатной тёкшературе, сушат при 12ч, прокаливают при 5000с 12 ч. 60 Прокаленные гранулы пропитывают 140 л раствора парамолибдата аммония с концентрацией 12 г/л при комнатной температуре 1 ч, избьггок раствора сливают, а гранулы сушат при 6ч, затем прокаливают при 5 50 С 6 ч. Прока1ленные гранулы пропитывают 140л .раствора никаля азотнокислого с концентрацией 4,8 г/л, избыток раствора сливают, а гранулы сушат при 120С 12 ч и прокаливают при 50 О С 12 ч. Готовый катализатор химсостава.вес.%: №01,0 СоО3,94 MoOjj13,5 АЕ О Остапьное Коэффициент прочности (К пр.) 1,02 кг/мм .П р и м ер 2, НО кг отработанногй. Потерявшего свою активность, промышленного АЕ -Со-Мо катализатора химсостава, вес.%: СоО 4,Oj МоО 12,5 AE-Oj Остальное подвергают размолу в порошок с тониной помола менее 150 мкм., 1ОО кг полученного порошка загружают в месильную машину и обрабатывают 90 л 2О%-ной азотной кислоты 1ч при . Полученную массу формуют, провяливают, сушат и П1эокаливают в условиях примё ра 1. Прокаленные гранулы пропитьюают 140 л раствора парамолибдата дммония с концентрацией 12 г/л при коклнатной температуре 1 ч затем гранулы сушат и прокаливают в условиях примера 1. Прокаленные гранулы пропитьтают 140 л раствора кобальта азртнокиспого с концентрацией 48 г/л и затем гранулы сушат и прокаливают в условиях примера 1, Готовый катализатор химсостава,вес. %. СоО5,0 Остальное Коэффициент прочности .1,5 кг/мм. П р и м е р 3. 11О кг отработанного промышленнЛМУ тйтализатора химсостава, вес.%: NiO 4,5j MoOj 13,0 ЙЮ2 5,0; АЕлО остальное подвергают размолу в условиях примера 1. 100 кг .- полученного порошка обрабатьдаают азотной кислотой в условиях примера 2. Полученную массу формуют, провяливают в условиях примера 1, сушат при 150°С 6 ч, прокаливают при 550С 6 ч. Прокалеяньё гранулы пропитьшают 140 л оаствора парамолибдата а шо1шя с кон5.7 центрадиёй 1,2 г/л в условиях примера избыток раствора сливают, а гранулы суг шат и прокаливают в условиях примера 1. Затем гранулы пропитывают 140 л раствора никеля азотнокислого с концентрацией 24 г/л, избыток раствора сливают,, а гранулы сушат и. прокаливают в условиях примера 1. Готовый катализатор химсостава, вес,% NiO 5,0 Остальное .Коэффициент прочности 1,15 кг/мм. П р и м е р 4. НО кг отработанного промышленного катализатора химсостава,вес.%: NVO 4,0; MoOj 12,5; остальное подвергают размолу и обработке азотной кислотой в условиях примера 1. Полученную массу формуют, провяливают, .сушат и прокаливают в условиях примера 1. Прокаленные гранулы пропитьюают . 140 л pacTBopet парамолибдата аммония с KOH ценФрацией 90,5 г/л в условиях примера избыток раствори спивают а гранулы сушат и Прокаливают в условиях примера 1. Затем гранулы пропитьтают 14О л раствора никеля азотнокислого с концентрацией 156 г/л, избыток раствора сливают, а гранулы сушат и прокаливают в условиях примера 1. Готовый катализатор химсостава,вес.%: NiO8,5 MoOj21,0 AEgOjОстальное Коэффициент прочности 3,1 кг/мм. В массу, подученную после обработки азотной кислотой размолотого отработанного катализатора, можно добавлять 10-20%-ного свежего гидрата окиси алк миния.

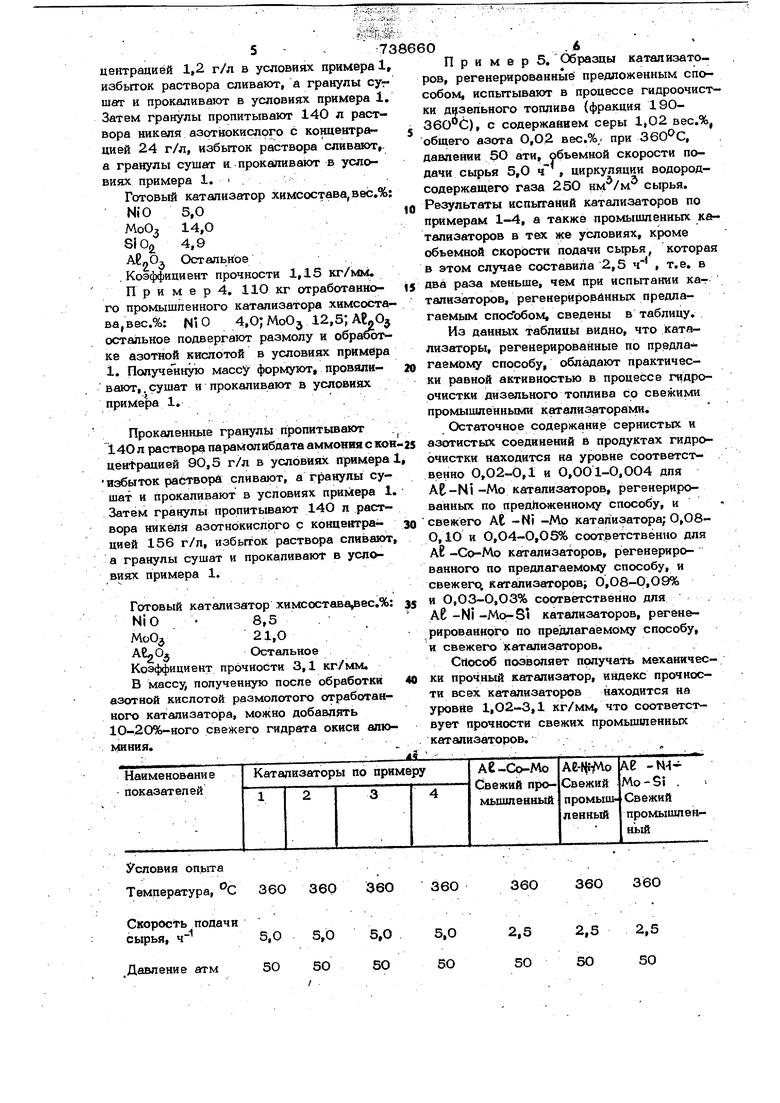

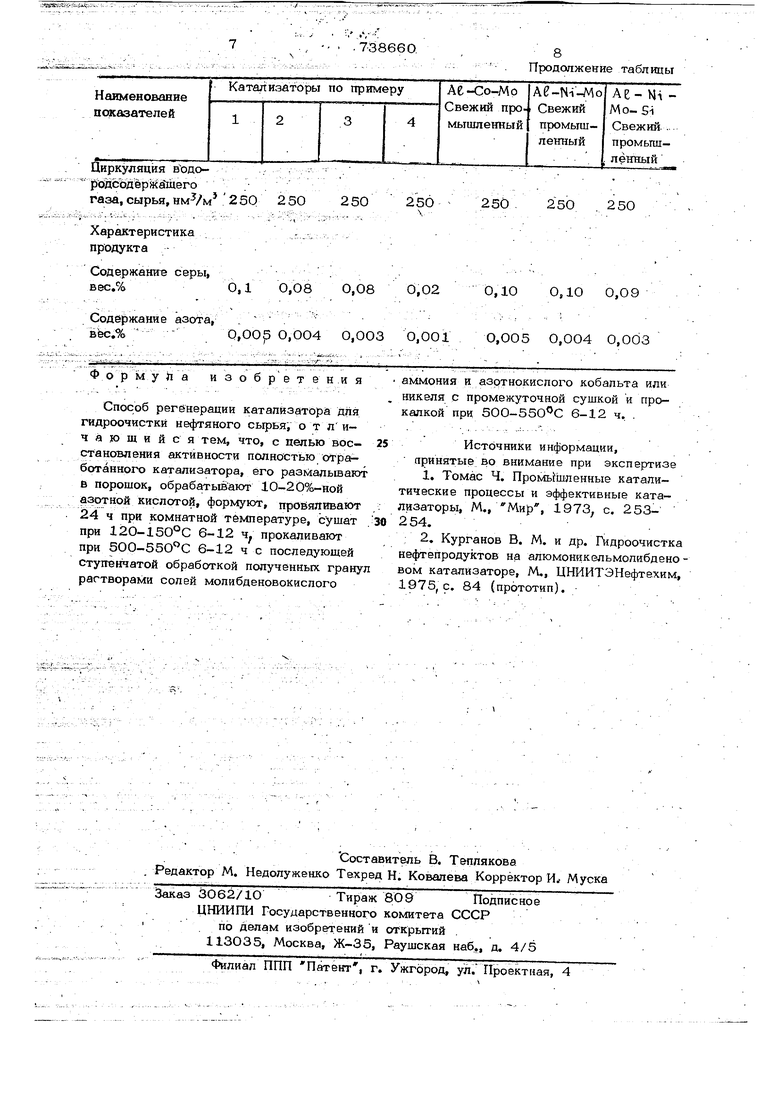

Условия опыта

Темцература, С 360 360

Скорость подачи сырья, ч

Давление атм

360

360

360

360

2,5 2,5

5,0

2,5 50 50 50

50 60 Пример 5, Образцы катализаторов, регенерированнь1ё предложенным способом, испытывают в процессе гидроочистки дизельного топлива {фракция 190ЗбО С), с содержанием серы Ij02 вес.%, общего азота О,О2 вес.%,- при , давлении 5О ати, объемной скорости подачи сырья 5,0 ч , циркуляции водородсодержашего газа 250 сырья. Результаты испытаний катализаторов по примерам 1-4, а также промышленньлс катализаторов в тех же условиях, кроме объемной скорости подачи сырья, которая в этом случае составила 2,5 ч , т. е. в два раза меньше, чем при испытании ка-г тализаторов, регенерированных предлагаемым спосГобом, сведены в таблицу. Из данных таблицы видно, что катализаторы, регенерированные по предлагаемому способу, обладают практически равной активностью в процессе гидрорчистки дизельного топлива со свежими промь1шленными катализаторами. Остаточное содержание сернистых и азотистых соединений в продуктах гидроочистки находится на уровне соответственно 0,02-0,1 и О,О01-0,ОО4 дпя At-Ni-Мо катализаторов, регенерированных по предложенному способу, и свежего At -Ni -Мр катализатора; О,080,10 и 0,04-0,05% соответственно для АИ -Со-Мо каггализаторов, регенерированного по предлагаемому способу, и свежего, катализаторов 0,08-0,09% и 0,03-0,03% соответственно для At -Nl катализаторов, реген&рированного по предлагаемому способу, и свежего катализаторов. Способ Позволяет получать механически прочный катализатор, индекс прочности всех катализаторов находится на уровне 1,02-3,1 кг/мм, что соответствует прочности свежих промьшшенньгх катализаторов.

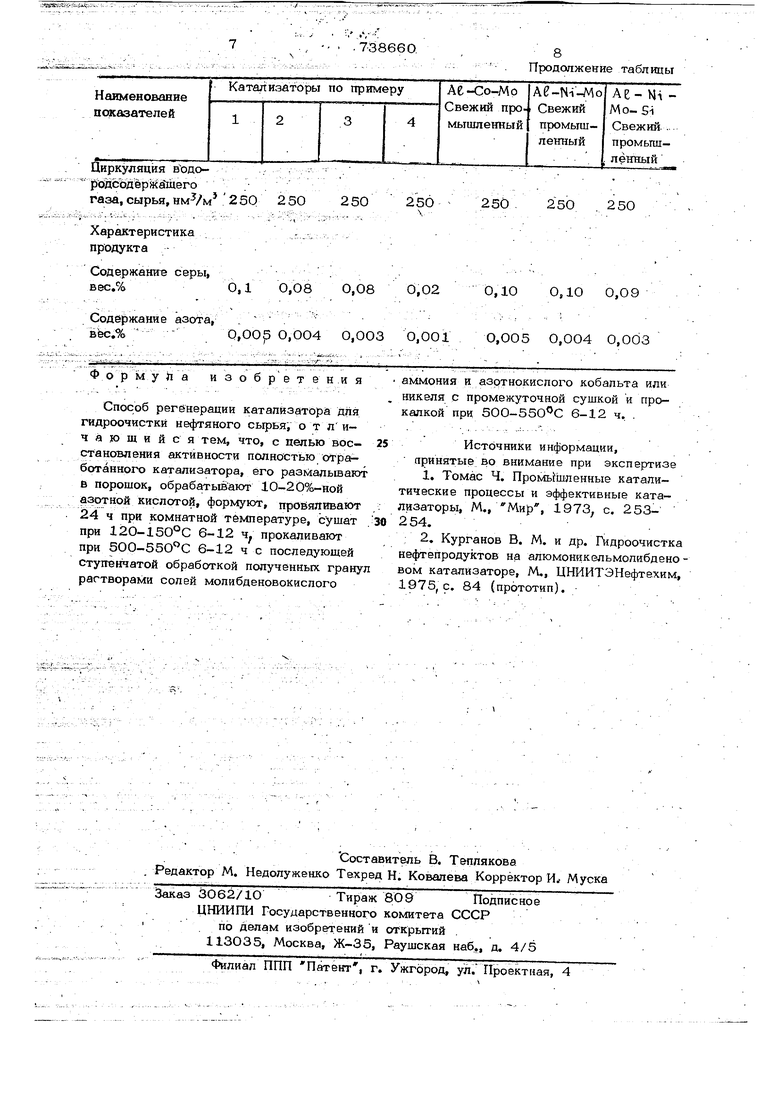

Циркуляция водорОДсЬдержйщего

газа, сырья, 250

ХарактеристикапродуктаСодержанке серы, 0,1 0,08 0,08 вес,% Соде1эжание азота, 0,ООр О,ОО4 0,003 вЬс.% Ф о р JM у iia изобретения

Способ регенерации катализатора для гидроочисткй нефтяного сырья, о т ли- ч а ю щ и и с я тем, что, с целью восстановления активности полностью отработанного катализатора, его размальшагот В порошок, обрабатывают 10-20%-ной аз;отной кислотой, формуют, пробяливают 24 ч при комнатной температуре, сушат , при 120-150°С 6-12 4f прокаливают при 5ОО-55О С 6-12 ч с последующей ступенчатой обработкой полученньсх гранул растворами солей молибденовокислого

. 73866O.

8 Продолжение таблицы

250

250

аммония и азотнокислого кобальта или никеля с промежуточной сушкой и прокалкой при 500-55О С 6-12 ч, .

25Источники информации,

принятые во внимание при экспертизе

. лизатрры, М., Мир, 1973, с. 25330 254.

2,Курганов В. М. и др. Гидроочистка нефтепродуктов на алюмоникельмолибдено вом катализаторе, М., ЦНИИТЭНефтехим, 1975, с. 84 (прототип). 0,02 0,10 0,10 0,09 О,0010,О05 0,ОО4 0,003

Авторы

Даты

1980-06-05—Публикация

1978-02-15—Подача