(54) СПОСОБ ПРИГОТОВЛЕНИЯ АЛЮМОХРОМОВОГО КАТАЛИЗАТОРА ДЛЯ ГИДРОДЕАЛКИЛИРОВАНИЯ И ДЕГИДРОЦИКЛИЗАЦИИ УГЛЕВОДОРОДОВ

1

Изобретение относится к производству катализаторов, в частности алюмохромового катализатора для процессов дегидроциклизации и гидродеалкилирования углеводородов.

Известен способ получения катализатора для гидродеалкилирования углеводородов путем пропитки комбинированного носителя хромовой кислотой с последующей формовкой, сушкой и термообработкой. Термообработку проводят, нагревая катализатор воздухом до 700°С со скоростью 100700 С в 1 ч, с последующей вьщержкой в среде водяного пара 10 ч 1.

Однако катализатор обладае недостаточной прочностью и имеет небольшой срок службы. Так,, в процессе гидродеалкилирования толуола в бензол при температуре 650- С и давлении 30 атм катализатор снизил свою прочность после 500 ч работы более чем в 1,5 раза.

Наиболее близким к предлагаемому является способ получения катализатора для конверсии углеводородов на основе окиси хрома, нанесенной на комбинированный носитель, состоящий из 10-50% переосажценного гидрооксида алюминия и 90-50%,оксида а.пюминия с размером частиц 30 мкм и выше..

Катализатор готовят двухкратной пропиткой комбинированного носителя раствором хромовой кислоты, сушкой между стадиями пропитки, формовкой в гранулы, сушкой и активационной термообработкой в среде водяного пара при 700°С 2 .

10

Однако в процессе длительной эксплуатации катализато эа в реакциях дегидроциклизации парафиновых углеводородов и гидродеалкилирования алкилбензолов происходит значительное

15 снижение прочности катализатора вследствие воздействия высоких температур и цикличности процесса (процесс дегидроциклизации проводят при 500-600 С, гидродеалкилирование при

20 630-650 С) . При этом образуется большое количество катализаторной пыли, забивающей оборудование, а также снижается общий срок службы катализатора.

25

Целью изобретения является получение катализатора с повышенной механической прочностью и сроком службы.

Указанная цель достигается путем смешения неразмолотого, размолотого

ло фракции 1-25 йкм бксида алюминия и переосажденного гидроксида алюминия с доследующей пропиткой комбинированного носителя.раствором хромовой кислоты, сушкой,размолом каталиэаторной массы до размера частиц менее 1 мм, повторной пропиткой размолотого порошка раствором хромовой кислотй, формовкой в гранулы, сушкой л активационной термообработкой.

Кроме того 10-50% оксида алюминия, входящего в комбинированный носитель, предварительно размалывают до фракции 1-25 мкм.

При увеличении количества размолотого оксида алюминия более 50% значительно изменяется пористая структура за счет уменьнюния транспортных макропор, что с пцественно ухудшает активность катализатора.

Катализатор, приготовленный по предложенному способу, после эксплуатации в процессе гидродеалкилирования в течение 500 ч при 650°С и давлении 30 атм имеет прочность и активность практически такие же, как свежий катализатор. Прочность известного катализатора после 500 ч эксплуатации уменьшается в 1,6 раза.

Пример. 110 г товарного оксида алюминия, имеющего размер частиц 30 мкм и выше, 110 г размолотого до размера частиц 1-25 мкм оксида алюминия (50% размолотого оксида от общего его количества) и 106,9 г переосажденного гидроксида алюминия загружают в смеситель и перемешивают 10 мин. Затем вводят 46 мл раствора хромовой кислоты с концентрацией 1000 г/л и 90 мл воды.

После перемешивания в течение 30 мин массу выгружают из смесителя, формуют, сушат при 6 ч, затем размалывают до размера частиц менее 1 мм. Полученный порошок вновь загружают в смеситель, добавляют 46 мл раствора хромовой кислоты с концентрацией 1000 г/л и 85 мл воды. Массу перемешивают 30 мин, формуют в гранулы диаметром 3 мм, сушат 6 ч при 110°С и обрабатывают паром при 700°С 10 ч. Готовый .катализатор имеет состав, масс.%: 20, остальное .

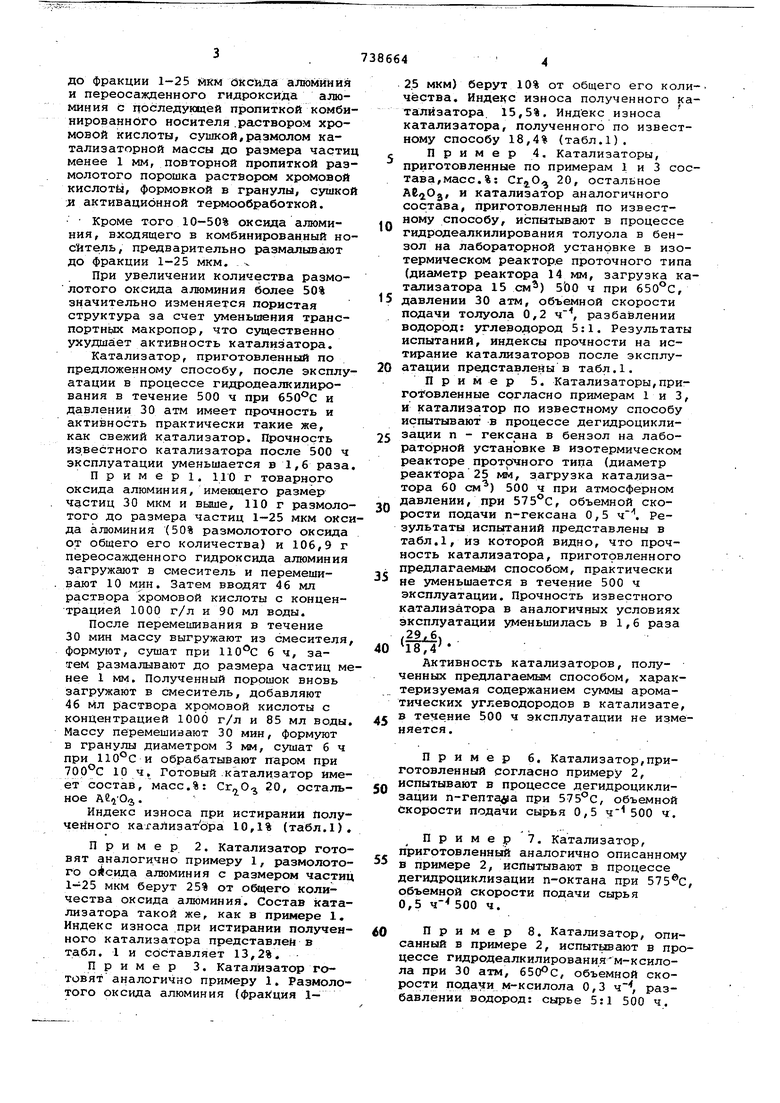

Индекс износа при истирании Получейного кагаЛиэатора 10,1% (табл.1).

Пример 2. Катализатор готовят аналогично примеру 1, размолотого оксида алюминия с размером частиц 1-25 мкм берут 25% от ойцего количества оксида алюминия. Состав катализатора такой же, как в примере 1, Индекс износа при истирании полученного катализатора представлен в табл. 1 и составляет 13,2%.

Пример 3. Катализатор готовят аналогично примеру 1. Размолотого оксида алюминия ( 1-

2,5 мкм) берут 10% от общего его коли-. честна. Индекс износа полученного катализатора. 15,5%. Индекс износа катализатора, полученного по известному способу 18,4% (табл.1). , Пример 4. Катализаторы,

приготовленные по примерам 1 и 3 состава,масс. %: 20, остальное , и катализатор аналогичного состава, приготовленный по известному способу, испытывают в процессе гидродеалкилирования толуола в бензол на лабораторной установке в изотермическом реактор.е проточного типа (диаметр реактора 14 мм, загрузка катализатора 15 см) 500 ч при ,

5 давлении 30 атм, объемной скорости подачи толуола 0,2 ч разбавлении водород: углеводород 5:1. Результаты испытаний, индексы прочности на истирание катализаторов после эксплуатации представлены в табл.1.

Пример 5. Катализаторы,притоков ленные согласно примерам 1 и 3, и катализатор по известному способу испытывают в процессе дегидроцикли5 задии п - гексана в бензол на лабораторной установке в изотермическом реакторе проточного типа (диаметр реактора 25 мм, загрузка катализатора 60 см) 500 ч при атмосферном давлении, при , объемной скорости подачи п-гексана 0,5 . Результаты испытаний представлены в табл.1, из которой видно, что прочность катализатора, приготовленного предлагаемым способом, практически

не уменьшается в течение 500 ч

эксплуатации. Прочность известного катализатора в аналогичных условиях эксплуатации уменьшилась в 1,6 раза

() 0 48,4

Активность катализаторов, полученных предлагаемым способом, характеризуемая содержанием суммы ароматических углеводородов в катализате, с в течение 500 ч эксплуатации не изменяется.

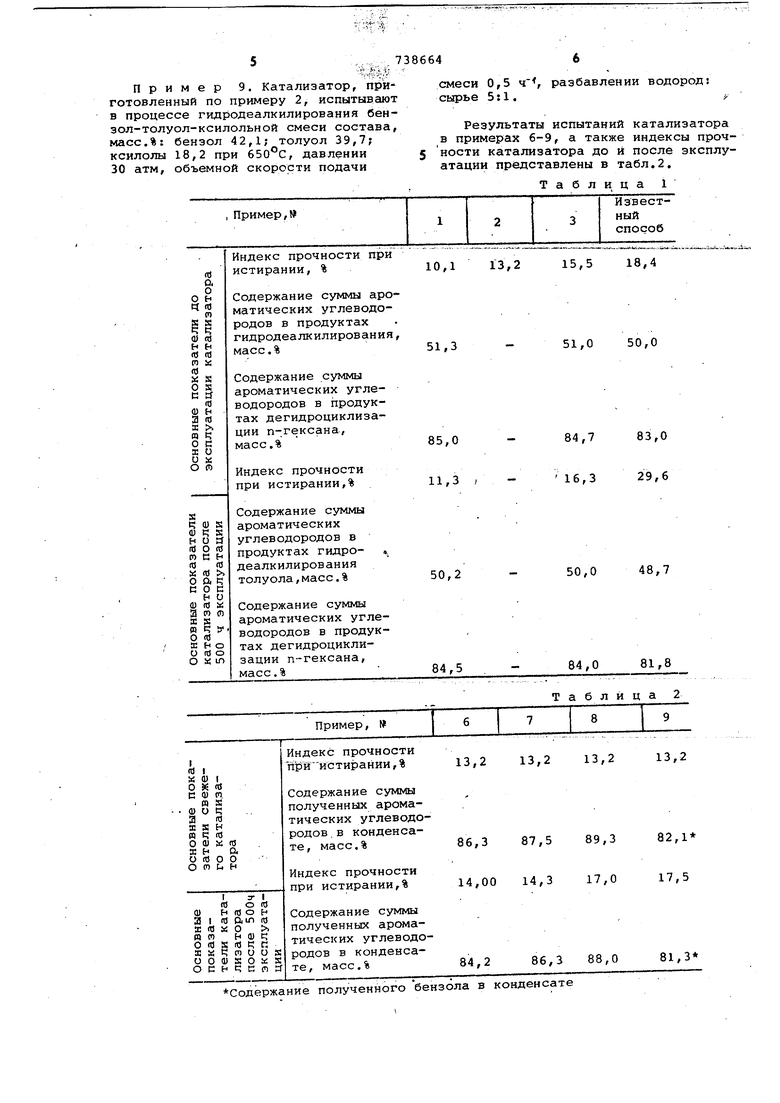

Пример 6. Катализатор,приготовленный согласно примеру 2, Q испытывают в процессе дегидроциклизации п-гепта а при , объемной Скорости подачи сырья 0,5 ч 500 ч.

Пример 7. Катализатор, приготовленный аналогично описанному 5 в примере 2, испытывают в процессе дегидроциклизации п-октана при , объемной скорости подачи сырья 0,5 ч 500 ч.

0 Пример 8. Катализатор, описанный в примере 2, испытывают в процессе гидродеалкилированням-ксилола при 30 атм, , объемной скорости подачи м-к си ЛОЛ а 0,3 ч , разбавлении водород: сырье 5:1 500 ч. 57 Пример 9. Катализатор, приготовленный по примеру 2, испытывают в процессе гидродеалкилирования бензол-толуол-ксилольной смеси состава, масс.%: бензол 42,1; толуол 39,7; ксилолы 18,2 при 650°С, давлении 30 атм, объемной скорости подачи 4 смеси 0,5 ч , разбавлении водород; сырье 5;1. Результаты испытаний катализатора в примерах 6-9, а также индексы прочности катализатора до и после эксплуатации представлены в табл.2. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ АЛЮМОХРОМОВОГО КАТАЛИЗАТОРА | 1990 |

|

RU1790060C |

| СПОСОБ ПРИГОТОВЛЕНИЯ АЛЮМОХРОМОВОГО КАТАЛИЗАТОРА ДЛЯ ДЕГИДРИРОВАНИЯ И ДЕАЛКИЛИРОВАНИЯ УГЛЕВОДОРОДОВ | 1991 |

|

RU2026110C1 |

| КАТАЛИЗАТОР ДЛЯ ГИДРОДЕАЛКИЛИРОВАНИЯ АЛКИЛАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2001 |

|

RU2200623C2 |

| КАТАЛИЗАТОР ДЛЯ ГИДРОДЕАЛКИЛИРОВАНИЯ АЛКИЛАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1993 |

|

RU2082497C1 |

| КАТАЛИЗАТОР ГИДРОДЕАЛКИЛИРОВАНИЯ АЛКИЛАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2001 |

|

RU2190464C1 |

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ УГЛЕВОДОРОДОВ | 1972 |

|

SU452134A1 |

| Катализатор дегидрирования С-С парафиновых углеводородов в стационарном слое | 2019 |

|

RU2731568C1 |

| КАТАЛИЗАТОР ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ДЕГИДРИРОВАНИЯ УГЛЕВОДОРОДОВ С ИСПОЛЬЗОВАНИЕМ ЭТОГО КАТАЛИЗАТОРА | 2016 |

|

RU2622035C1 |

| КАТАЛИЗАТОР ДЛЯ ГИДРОДЕАЛКИЛИРОВАНИЯ АЛКИЛАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2005 |

|

RU2303485C2 |

| АЛЮМООКСИДНЫЙ НОСИТЕЛЬ, СПОСОБ ПОЛУЧЕНИЯ АЛЮМООКСИДНОГО НОСИТЕЛЯ И СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЕГИДРИРОВАНИЯ C-C ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ НА ЭТОМ НОСИТЕЛЕ | 2007 |

|

RU2350594C1 |

при истирании,% 11,3

Содержание суммы

ароматических

углеводородов в

продуктах гидро- ,.

деалкилирования

толуола,масс.% 50,2

Содержание суммы ароматических углеводородов в продуктах дегидроциКлизации п-гексана, масс.% 84,5

Содержание полученного бензола в конденсате

29,6

16,3

48,7

50,0

81,8

84,0

Таблица 7738 Формула изобретения Способ приготовления алюмохромового катализатора для гвдроДеалкилирования и дёгидроциклизаций угле- . водородов путем многократной пропитки комбинированного носителя, состоящего из 10-50 вес.% переосажденного гидроксида алюминия и 90-50 вес.% оксида алюминия, водным раствором хромовой кислоты с последующей фор-I мовкой, сушкой после каждой пропитки и термообработкой, отличаю д и и с я тем, что, с целью полу48чения катализатора с повьашеиной механической прочностью и сроком службы, оксид алюминия в количестве от 10 до 50 вес.% от входящего в носитель предварительно размалывают до фракЦ 1-25 мкм. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР 446992, кл. В 01 J 11/46, 1974. 2. Авторское свидетельство СССР 452134, кл. В 01 J 11/40, 1974 (прототип) .

Авторы

Даты

1980-06-05—Публикация

1977-10-13—Подача