(54) ВЕСКОНТАКТНОЕ УСТРОЙСТВО ДЛЯ ИНДИКАЦИИ НА.ЧИЧИЯ МЕТАЛЛА В КЛЕТИ ПРОКАТНОГО СТАНА

| название | год | авторы | номер документа |

|---|---|---|---|

| Бесконтактное устройство для индикации наличия металла в клети прокатного стана | 1972 |

|

SU443693A1 |

| Бесконтактное устройство для фиксации моментов захвата и выброса слитка из валков прокатного стана | 1976 |

|

SU698690A1 |

| Способ лыжеобразования слитка на реверсивном стане горячей прокатки с индивидуальным приводом валков | 1978 |

|

SU766688A2 |

| Устройство автоматического управления главным приводом обжимного прокатного стана с индивидуальным приводом валков | 1976 |

|

SU725732A1 |

| Способ уменьшения ударов в кинематической линии клети прокатного стана и устройство для его осуществления | 1990 |

|

SU1819167A3 |

| Способ формирования захвата заготовки и устройство для его осуществления | 1976 |

|

SU655451A1 |

| Способ уменьшения ударов в кинематической линии клети прокатного стана и устройство для его осуществления | 1980 |

|

SU933146A1 |

| Устройство регулирования натяжения в межклетевом промежутке прокатного стана | 1990 |

|

SU1722638A1 |

| Устройство для автоматического контроля буксования валков обжимного прокатного стана | 1977 |

|

SU733752A1 |

| Устройство индикации наличия металла в валках прокатного стана | 1978 |

|

SU725734A1 |

1 1 . Изобретение относится к устройст вам автоматического управления прокатными станами, в частности сортовыми, с закрытыми калибрами, листовыми, блюмингами, слябингами, с, индивидуальным и групповым электроприводом валков и предназначено для использования в качестве датчика, фиксирующего моменты захвата и выброса металла из клети. Известно устройство дли фиксации моментов захвата и выброса металла из валков реверсивного обжимногй прокатного стана, содержащее трансформатор, поляризованное реле, выпрямители, стабилитроны, потенци0метри. Трансформатор подключен к зажимам дополнительных полюсов и ко пенсационной обмотке двигателя, а реле через диоды, потенциометры,ста билитроны - к вторичной обмотке трансформатора. Устройство срабатывает от сигнала, пропорционального производной тока якоря прокатного двигателя при крутом фронте нараста ния тока в режимах захватами выброса слитка, и не срабатывает при меньшей скорости нарастания тока в режимах чисто динамических (разгон, торможение), на холостом ходу 1. Оцнако в современных системах автоматического регулирования с оптимизацией контуров управления некс мпенсиру ая постоянная времени контура тока мала (Т„ :::; 0,01) , поэтому разность в скорости нарастания кривых тока при захвате металла и разгоне вхолостую невелика. Поэтому возможны ложные действия устройства. В системах без оптимизации контура управления устройство может не зафиксировать захват металла при пологой форме конца слитка и соотвётствунвдей ей малой крутизне фронта нарастания тока при захвате. Известно также устройство, -использукяцеё месдозы для индикации наличия металла в валках стана 2. СущественньЫ недостатком этого устройства является то, что измеритель давления - месдоза работает в тяжелых условиях, подвергаясь воздействию больших механических усилий, воды, масла, пара, тепловой радиапии слитков и т.д., что снижает надежность в эксплуатации. Частой причиной выхода из строя месдоэ является снижение изоляции элементов тензометрической схемы.

Наиболее близким к описываемому по технической сущности и достигаеому результату является устройство, содержащее датчики тока якоря и частоты вращения главного прокатного двигателя, два операиионных усилителя, потенциометры производных тока якоря и частоты вращения двигателя со средними точками, логическую схеМу с элементами ИЛИ-НЕ, И, Память. В 9ТОМ устройстве момент захвата металла валками фиксируется пр сонеганию сигналов положительного направления якорного тока +1 и отрицательной производной частоты вращения - diu/dt, момент выброса метал- ла из валков по сочетанию сигналов отрицательной производной якорного тока - и положительной производной частоты вращения + diu/dt 3 .

Существенный недостаток этого устройства состоит в отсутствии фиксации захвата металла валками в процессе разгона и выброса его в процессе торможения, так как в этих случаях сигнал производной - dw/dt при набросе нагрузки компенсируется приращением + du/dt при разгоне, а сигнал производной + при выбросе металла - приращением - : при торможении.

Кроме того, при треугольном графике частоты вращения привода устройство не фиксирует выброса метгалла и потому, что необходимый для этого сброс Памяти сигнала + dш/dt разгона rie происходит ввиду отсутствия установившегося режима. Эти недостат-. ки ограничивают область применения устройс1ва непрерывными прокатными

станами,захват и выброс металла

в Которых происходит на установившейся скорости.

Чтобы получить устойчивый сигнал du)/dt на установившейся скорости, необходима значительная статическая нагрузка, ПОЭТОМУ устройство йечувствительно к малым обжатиям.

Цель изобретения - устранение ука.занных недостатков для обеспечения надежной работы устройства независимо от типа стана (непрерьюный, реверсивный, сортовой, с индивидуальным или групповым приводе валков и т.д.) и режима его работы (захМат; и выброс металла в процессе разгона, торможения или установившегося режима прокатки) с повышением точности фиксации захвата металла при малых, обжатиях.

Поставленная цель достигается тем, что в устройство дополнительно введены две цепи: фиксации сигнала наличия металла в валках и фиксации моментов разгона и торможения приводов валков. Первая цепь состоит из блока рассогласования нагрузок валков, двухполупериодного выпрямителя и нелинейного элемента (порогового, релейного и.

738705

:др.), ВХОД которого подключен через выпрямитель к выходу блока рассогласования нагрузок, а входы последнего-к датчикам нагрузки валков клети (датчикам тока, тензодатчикам, - тордукторам и т.д. - для станов с индивидуальным электроприводом валков; то же, кроме датчиков тока,для станов с групповым приводом). Вторая цепь состоит из двух логических элементов И и одного элемента Память.

Датчики нагрузки (датчики тока в рассматриваемом случае) присоединены к входам блока сигнала рассогласования нагрузок валков. Выход элемента ИЛИ-НЕ, подключенный к отрицатель5 полюсу потенциометра производной частоты вращения двигателя соединен с первьми входами дополнительных элементов И, вторые входы которых .подключены: первого элемента И - к

0 отрицательному полюсу потенциометра производной тока непосредственно, а второго элемента - к этому же полюсу потенциометра через инвертирующий . элемент ИЛИ-НЕ. Третий вход второго

5 элемента И подключен к выходу дополнительного элемента Память, вход которого подключен к выходу логического элемента И, .на котором сигнал Ч появляется при разгоне привода. Выход первого элемента И подключен ko входу отключения дополнительного элемента Память и осуществляет сброс Памяти при сочетании сигналов

-d О и инверсного сигнала

-dtOi/dt на выходе элемента ИЛИ-НЁ. Выход второго элемента И подключен ко входу отключения элемента Память и осуществляет сброс Памяти при срчетании инверсных сигналов-g3 i i

и сигнала О на выходе дополнительного элемента Память, который фиксирует этим сигналом момент начала торможения.

Фиксация захвата металла при разгоне и установившейся скорости обеспечивается сочетанием сигнала с инверсным сигналом рассогласования токов двигателей нижнего и верхнего валков, не зависящих от скоростных

режимов. .I

. Сигнал О свидетельствует об окончании зaпoJMertия. очага де-. формации металлом. -

Сигнал рассогласования токов (крутящих моментов) электроприводов

является результатом асимметрии нагрузки валков, возникающей по электромеханическим, технологическим причинам(к первым относятся:различия в окружной скорости валков,различие

в диаметрах валков при одинаковых

окружных скоростях и др.; ко вторым - асимметрия начальных условий захвата (угол входа в валки,кривизна полосы и т.д.), вес свободных концов

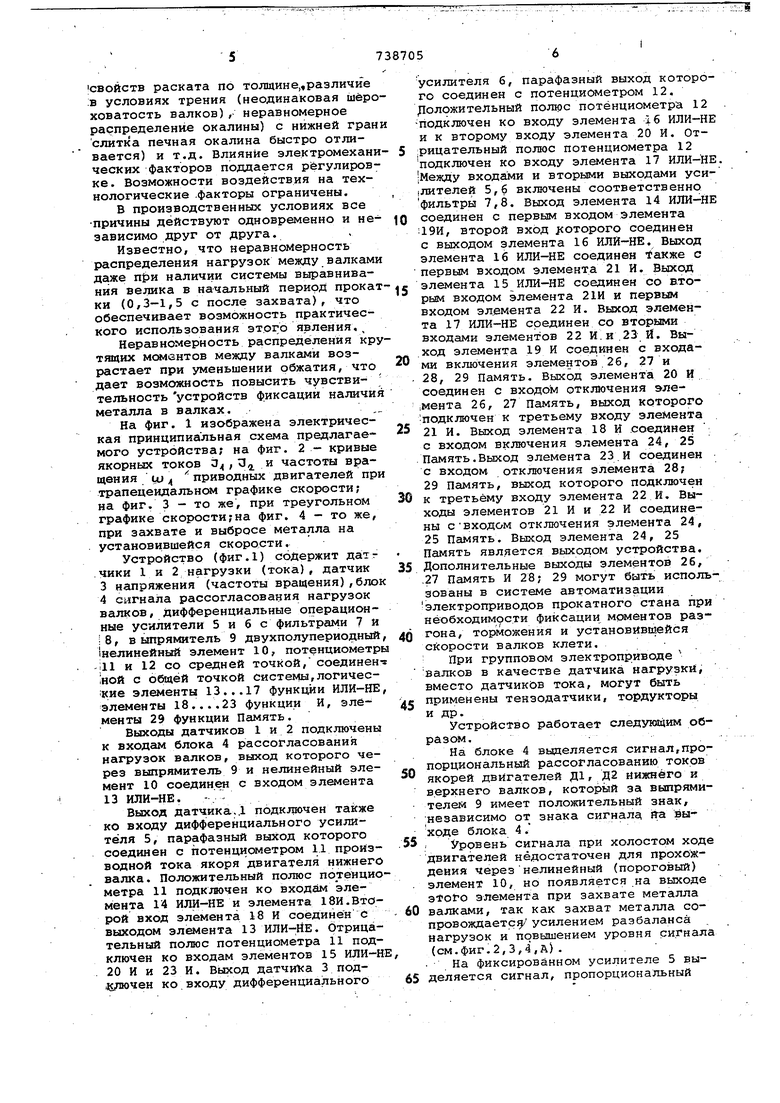

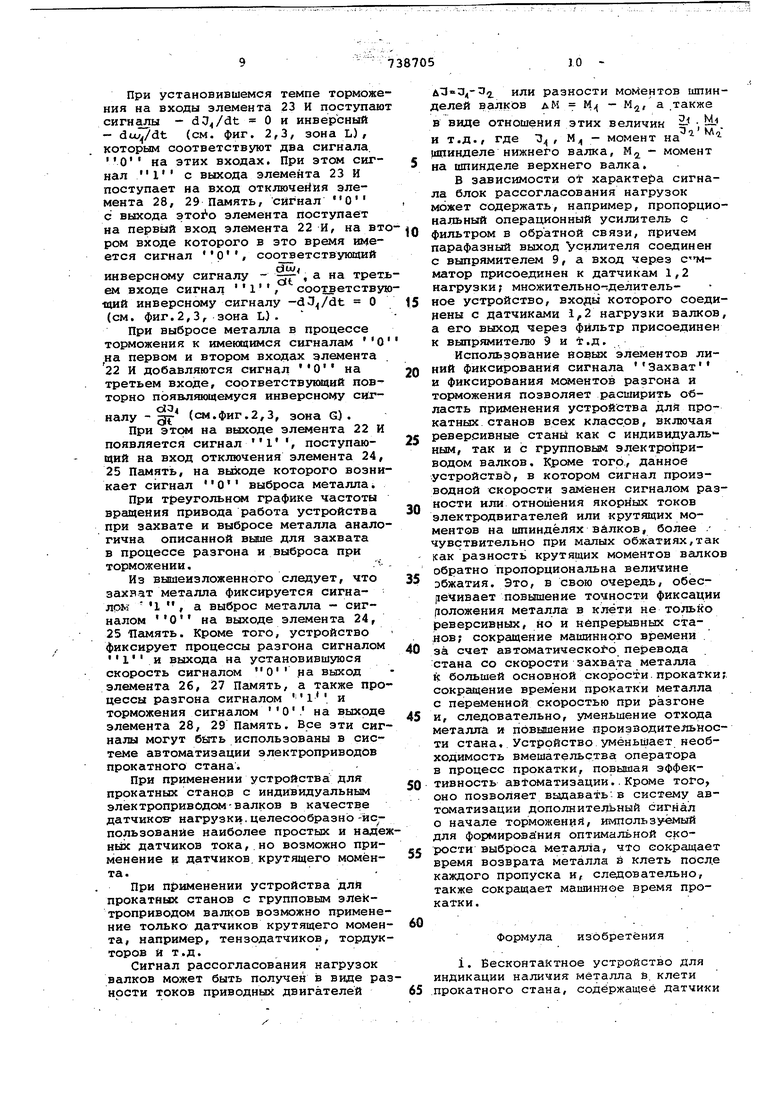

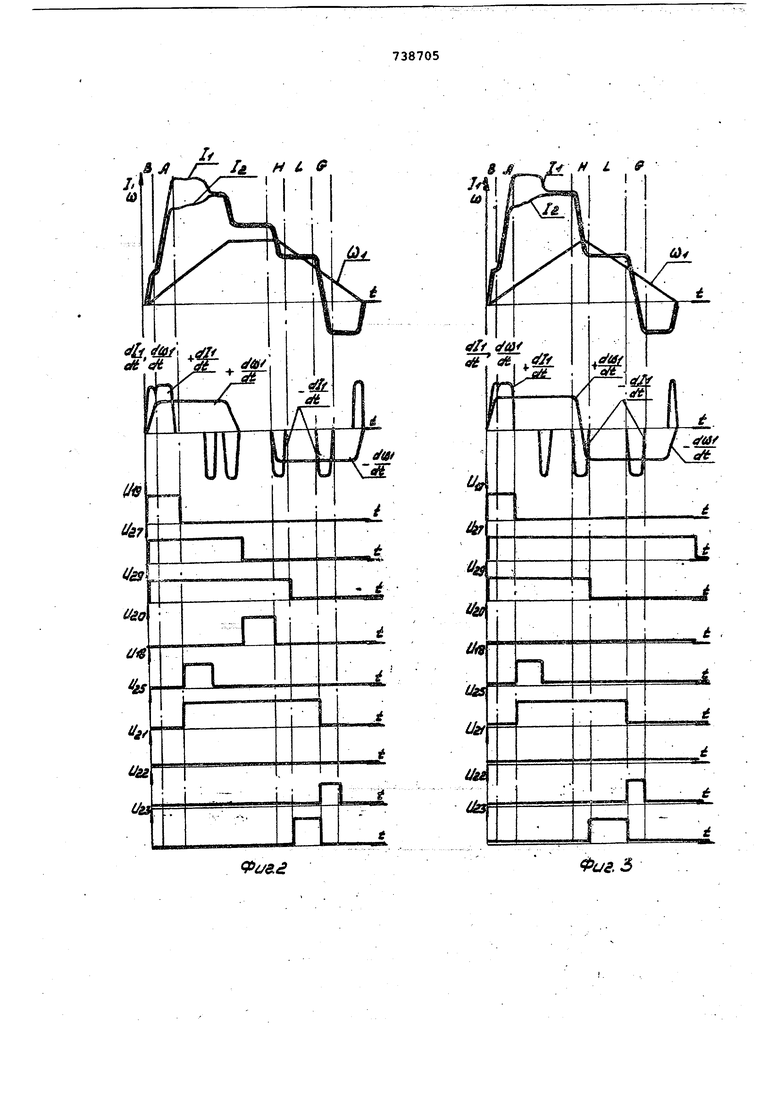

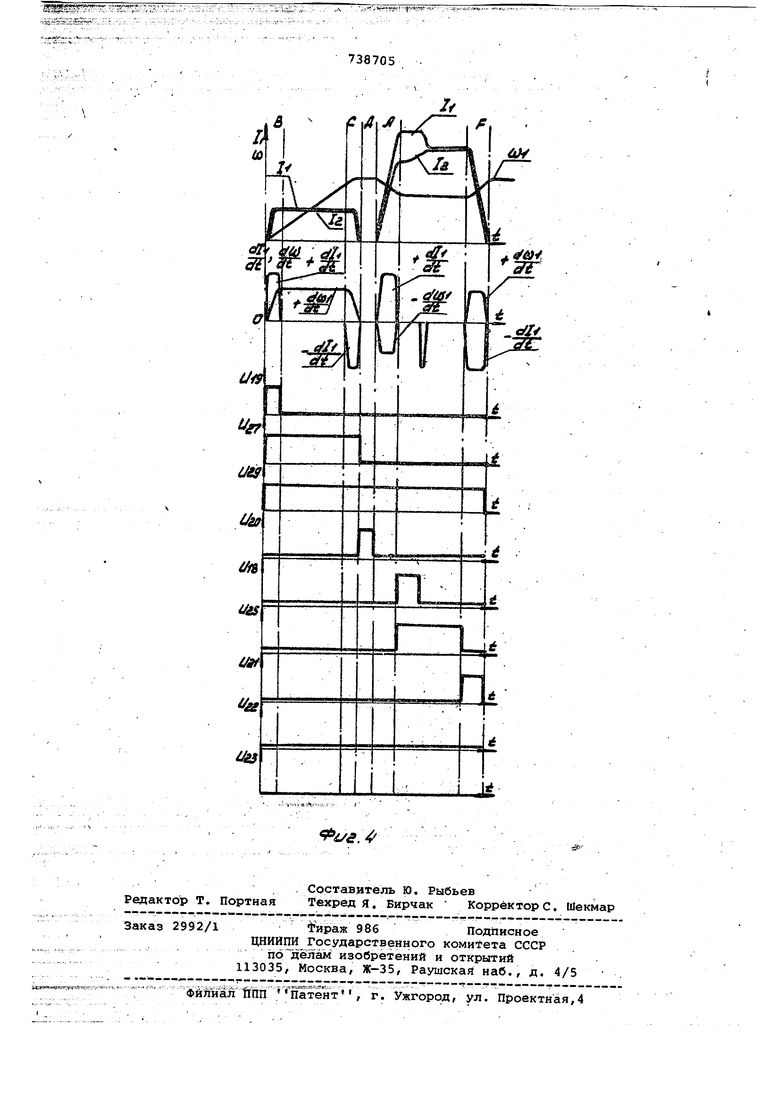

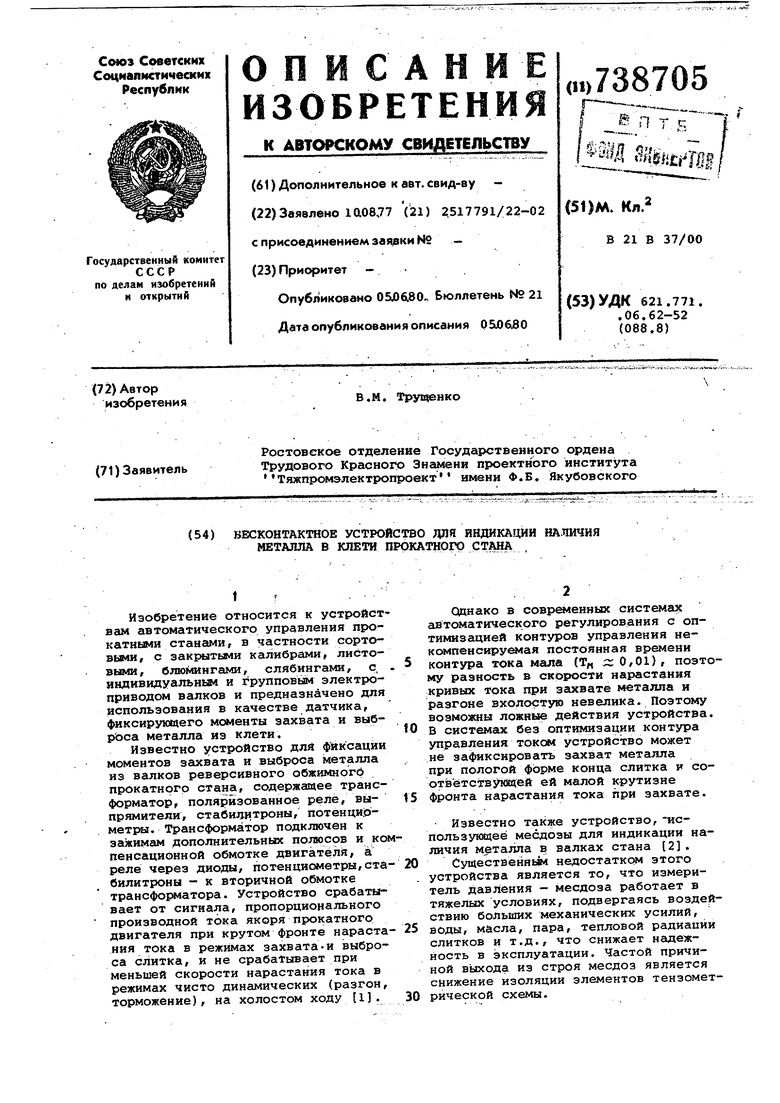

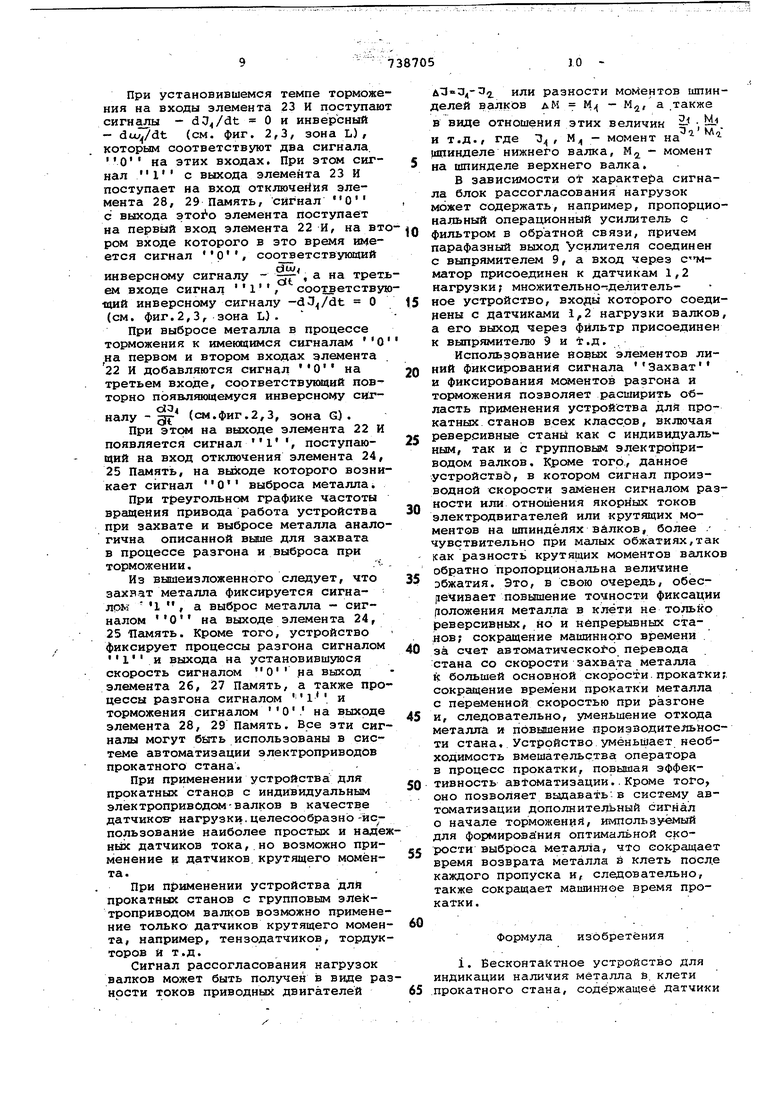

раската, неравномерность механических свойств раската по тол1цине,,различие :в условиях трения (неодинаковая шер ховатость валков), неравномерное распределение окалины) с нижней гра слитка печная окалина быстро отливается) и т.д. Влияние электромехан ческих факторов поддается регулиров ке . Возможности воздействия на технологические .факторы ограничены. В производственных условиях все причины действуют одновременно и не зависимо друг от друга. Известно, что неравномерность распределения нагрузок между валкам даже п)и наличии системы выравнивания велика в начальный период прока ки (0,3-1,5 с после захвата), что обеспечивает возможность практического использования этого явления,, Неравномерность распределения кр тящих мсментов между валками возрастает при уменьшении обжатия, что дает возможность повысить чувствительность устройств фиксаций наличи металла в валках.„ На фиг. 1 изображена электрическая принципиальная схема предлагаемого устройства; на фиг. 2 - кривые якорных токов , к частоты вращения . tu приводных двигателей пр трапецеидально графике скорости; на фиг. 3 - то же, при треугольном графике скорости;на фиг. 4 - то же, при захвате и выбросе металла на установившейся скорости. Устройство (фиг.1) содержит чики 1 и 2 нагрузки (тока), датчик 3напряжения (частоты вращения),бло 4сигнала рассогласования нагрузок валков, дифференциальные операционные усилители 5 и б с фильтрами 7 и 8, выпрямитель 9 двухполупериодный 1нелинейныЙ элемент 10, потенциометр 11 и 12 со средней точкой, соединен ;ной с общей точкой системы,логичес;кие элементы 13...17 функции ИЛИ-НЕ элементы 18....23 функции И, элементы 29 функции Память. Выходы датчиков 1 и 2 подключены к входам блока 4 рассогласования нагрузок валков, выход которого через выпрямитель 9 и нелинейный элемент 10 соединен с входом элемента 13 ИЛИ-НЕ. - , Выход датчика., подключен также ко входу дифф еренциального усилителя 5, парафазный выход которого соединен с потенциометром 11 производной тока якоря двигателя нижнего валка. Положительный полюс потенцио метра 11 подклочен ко входам элемента 14 ИЛИ-НЕ и элемента 18И.Второй вход элемента. 18 И соединен С выходом элемента 13 ИЛИ-НЕ. Отрицательный полюс потенциометра 11 подключен ко входам элементов 15 ИЛИ-НЕ 20 И и 23 И. Выход датчика 3 под,1упочен ко. входу дифференциального усилителя б, парафазный выход которого соединен с потенциометром 12. Доложительный полюс потенциометра 12 -подключен ко входу элемента 16 ИЛИ-НЕ и к второму входу элемента 20 И. 0т;рицательный полюс потенциометра 12 подключен ко входу элемента 17 ИЛИ-НЕ. Между входами и вторыми выходами уси;лителей 5,6 включены соответственно фильтры 7,8. Выход элемента 14 ИЛИ-НЕ соединен с первым входом элемента ;19И, второй вход j OTOporo соединен с выходом элемента 16 ИЛИ-НЕ. Выход элемента 16 ИЛИ-НЕ соединен акже с первым входом элемента 21 И. Выход элемента 15 ИЛИ-НЕ соединен со вторым входом элемента 21И и первым входом элемента 22 И. Выход элемента 17 ИЛИ-НЕ соединен со вторыми входами элементов 22 И.и.23 И. Вы.ход элемента 19 И соединен с входами включения элементов.26, 27 и 28, 29 Память. Выход элемента 20 И соединен с входом отключения эле мента 26, 27 Память, выход которого подключен к третьему входу элемента 21 И. Выход элемента 18 И .соединен с входом включения элемента 24,25 Память.Выход элемента 23.И соединен с входом отключения элемента 28 29 Память, выход которого подключен к третьему входу элемента 22 И. Выходы элементов 21 И к 22 соединены сВХОДОМ отключения элемента 24, 25 Память. Выход элемента 24, 25 Память является выходом устройства. Дополнительные выходы элементов 26, .27 Память И 28; 29 могут быть использованы в системе автоматизации электроприводов прокатного стана при необходимости фиксации моментов раз гона, торможения и установившейся скорости валков клети. -При групповом электроприводе валков в качестве датчика нагрузки, вместо датчиков тока, могут быть применены тенэодатчики, тордукторы и др. Устройство работает следующим образом. На блоке 4 вьзделяется сигнал,пропорциональный рассогласованию токов якорей двигателей Д1, Д2 нижнего и верхнего валков, который за выпрямителем 9 имеет положительный знак, независимо от знака сигналу tfa выхрде блока 4. Уровень сигнала при холостом ходе двигателей недостаточен для прохождения черезнелинейный (пороговый) элемент 10, но появляется на выходе элемента при захвате металла валками, так как захват металла сопровождаетс9 усилением разбаланса нагрузок и повышением уровня сигнала (см.фиг.2,3,4,А). На фиксированном усилителе 5 выделяется сигнал, пропорциональный производной тока якоря двигателя, а на усилителе С - сигнал, пропорциональный производной частоты вра щения двигателя. С помощью потенци метров 11 и 12 внщеляются разнопол ные сигналы, пропорциональные прои водным, тока и частоты вращения дви гателя нижнего валка. Отстройка от гГульсЕцйЙ в якорном токе и частоте вращения производится фильтрами 7 8. в цепях обратной связи усилителей 5 и 6. 7 Сйгна.лы производных тока и рассогласования токов эле тродвигателей валков, а также прои вЬдныЛ частоту вращения + d инвертируются элементами 13...17 ИЛИ-НЕ, и поступают на лог ческие элементы 18.. ..23 И и 24, 25 26, 57; 28, 29 Память, Сигнал наличия металла {Захват ) появляется в виде на выходе элемента Память 24, 25 .при сочетании сигнала dd,y,/dt О, характеризуквдего окончание процесса заполнения очага деформации металлом, и инверсного сигнала рассогла сования токов двигателей валков, достигающего максимального значения в процессе захвата при тех же условиях (см.фиг. 2,-3,4,А). Такое сочетание сигналов соответствует на двух входах элесигналаммента 18И, на выходе которого,появ ется сигнал , поступающий на вход включения элемента 24...25 Память и запоминается им. Сигнал р согласования, toKOB, определяемый разбалансом статических токов нагр ки при; здхвате металла вследствие неравномерного распределения сумма ного момента прокатки между валкам йе зависитОТ того, происходит ли захват при разгоне или установившейся скорости. Действие устройств не нарушается. нали Иём регулятора выравнивания нагрузки. Сигнал выброса металла и.з валко появляется в виде на выходе элемента 24,25 Память при наличии сигнала на входе отключения этого элемента, поступающего с выхода элемента 21И при выбросе метал ла на установившейся скорости или с выхода элемента 22И при выбросе в процессе торможения. В -процессе разгона на входы эле мента 19И поступают инверсные сиг й (см. фиг.2,3,4, зона В), что соответствует появлению двух сигналов на этих вх дах. При этом на выходе элемента 19 И появляется сигнал 1, пост пающий на вход :включения элемента 26 .,27 память, и запоминаетСй им. С выхода элемента 2б...27 Память этот сигнал 1 подается йа перв вход элемента 21 И, В конце разгона в процессе выхода на установившуюся скорость на втором и третьем входах элемента 21 И появляются инверсные и + (см. фиг.4, сигналы - di зона С), которым соответствуют два на этих входах. Однако сигнала на выходе элемента сохраняется сигввиду наличия сигнала на первом входе. После окончания выхода на установившуюся скорость на входы элемента 2.0 И поступают сигналы- о|ш и + щ- о (см.фиг.4, зона Д)-, При этом сигнал с выхода элемента 20 И поступает на вход отключения элемента 26, 27 Память, сигнал О с выхода этого элемента поступает на первый вход элемента 21 И, на втором и третьем входах которого в это время имеются сигналы i от инверсных, сигналов - г- и (см.фиг.4, зона D) . При выбросе металла на установившейся скорости сохраняется сигнал О на первом входе элемента 21И и возникают сигналы иа втором и третьем входах этого элемента, соответствующие повторно появляющимся инверсным сигналам - о (см. фиг.4, зона F). При этом на выходе элемента 21И появляется сигнал , поступающий на вход отключения элемента 24, 25 Память, на выходе которого возникает сигнал О выброса металла, При выбросе металла в процессе торможения полюса потенциометров меняют полярность и на третьем входе элемента 21 И появляется сигнал , соответствующий инверсному сигналу 1 (см.фиг.2,3, зона С) . На выхоЯе элемента 21 И будет сигнал О , . но на выходе элемента 22.И при этом возникает сигнал , который осуществляет отключейие элемента 24, 25 Память. В процессео разгона-сигнал Ч . с выхода элемента 19 И,-кроме элемента 26, 27 Память, .:поступает на вход включения элемента 28, 29 Память, запоминается им и noctynaeT на первый вход элемента 22 И. В момент начала торможения на втором и третьем входах элемента 22 И появляются инверсйые сигналы dt (см.фиг.2,3, зона Н), которым соответствуют два сигнала. О на этих выходах. Однако на выходе элемента сохраняется сигнал О йвиду наличия сигнала на первом входе. При установившемся темпе торможе ния на входы элемента 23 И поступаю сигналы - О и инверсный - (см. фиг. 2,3, зона L) , KOTOpfcJM соответствуют два сигнала. на этих входах. При этом сиг1 с выхода элемента 23 И поступает на вход отключения элемента 28, 29 Пс1мять, сигнал О с выхода элемента поступает на первый вход элемента 22 И, на вт ром входе которого в это время имесоответствуквдийется сигнал du/j инверснсму сигналу - -JT- , а на трет ем входе сигнал , соответству щий инверсному сигналу 0 (см. фиг. 2, 3 , зона L) . При выбросе металла в процессе торможения к имеющимся сигналам О на первом и втором входах элемента 22 И добавляются сигнал третьем входе, соответствуквдий повторно появлякицемуся инверсному сигналу - gj- (см.фиг.2,3, эона GJ . При этом на выходе элемента 22 И появляется сигнал поступающий на вход отключения элемента 24, 25 Память, на выходе которого возни кает сигнал О выброса металла. При треугольнсял графике частоты вращения привода работа устройства при захвате и выбросе металла анало гична описанной выше для захвата в процессе разгона и выброса при торможении.. Из вышеизложенного следует, что захват металла фиксируется сигналом 1 , а выброс металла - сиг налом О на выходе элемента 24, 25 Память. Кроме того, устройство фиксирует процессы разгона сигналом 1 и выхода на установившуюся скорость сигналом ,на выход элемента 26, 27 Память, а также про цессы разгона сигналом и торможения сигналом О . на выходе элемента 28, 29 Память. Все эти сиг налы могут быть использованы в системе автоматизации электроприводов прокатного стана. При применении устройства для прокатных станов с индивидуальным электроприводом-валков в качестве датчиков- нагрузки.целесообразно-использование наиболее простых и наде Hbix датчиков тока,, но возможно применение и датчиков, крутящего момента. При применении устройства для прокатных станов с групповым электроприводом валков вoз ж5жнo примене ние только датчиков крутящего момен та, например, тензодатчиков, тордук торов и т.д. Сигнал рассогласования нагрузок валков может быть получен в виде ра ности токов приводных двигателей д3«Од-3/2. или разности моментов шпинделей валков лМ М - M/j, а .также в виде отношения этих величин , ЬЬ и т.д., где TJ., , М - момент на шпинделе нижнего валка, М, - момент на шпинделе верхнего валка. В зависимости от характера сигнала блок рассогласования нагрузок может содержать, например, пропорциональный операционный усилитель с фильтром в обратной связи, причем парафазный выход силителя соединен с выпрямителем 9, а вход через с мматор присоединен к датчикам 1,2 нагрузки; множительно-:делительное устройство, входы которого соединены с датчиками 1,2 нагрузки валков, а его выход через фильтр присоединен к выпрямителю 9 и т.д. . Использование новых элементов линий фиксирования сигнала Захват и фиксирования моментов разгона и торможения позволяет расширить область применения устройства для прокатных станов всех классов, включая реверсивные станы как с индивидуальным, так и с групповьм электроприводом валков. Кроме того, данное устройство, в котором сигнал производной скорости заменен сигналом разности или отношения якорных токов электродвигателей или крутящих моментов на шпинделях вилков, более .чувствительно при малых обжатиях,так как разность крутящих моментов валков обратно пропорциональна величине эбжатия. Это, в свою очередь, обесценивает повышение точности фиксации (юложения металла в клети не только реверсивных, но и непрерывных станов; сокращение машинного времени . за счет автоматическо±о перевода стана со скорости захвата металла к большей основной скорости, прокатки;, сокращение времени прокатки металла с переменной скоростью при разгоне и, следовательно, уменьшение отхода металла и повышение производительности стана. Устройство уменьшает необходимость вмешательства оператора в процесс прокатки, повышая эффективность ав оматизации..Кроме того, оно позволяет выдавать-в систему автоматизации дополнительный сигнал о начале торможений, издпользуёмый для формирования оптимальной скорости выброса металла, что сокращает время возврата металла в клеть посл.е каждого пропуска и, следовательно, также сокращает машинное время прокатки. Формула изобретения 1. Бесконтактное устройство для индикации наличия металла S клети прокатного стана, содержащее датчики HeifpysKH валков и частоты вращения двигателя, выходы которыхчерез операционные дифференциальные усилители с фильтрами в обратной связи и через потенциометры производных нагрузки и частоты вращения/ средние точки которых соединены с общей точкой системы,соединены с логической схемой например, с бесконтактными элементами ИЛИ-НЕ, И два триггера выход одного из которых является выходе устройства, о т л ича ющее с я тем, что, с целью надежной фиксации моментозв захвата металла валками при .разгоне и выброса при торможений, повышения точности фиксации при малых обжатиях в любых скоростных режимах, в него дополнительно введена последо вательно соединенные второй датчик нагрузки, блок сигнала рассоГЛасоваМйя нагрузки валков, двухполуйёрйодный выпрямитель и нелинейный элемент, а два элемента И и третий триггер в логической части схетлы устройства, входы триггеров соединены с выходами элементов И, входы которых через элементы ИЛИ-НЕ и непосредствен но соединены с полярными выходами потенциометров и нелинейного элемента а выходы триггербв через элементы И соединены с входом отключения второго триггера. ,2, .Устройство по П.1, о т л и ч а ю ад е е с я тем, что при применении на прокатных станах с групповым качестве электроприводом валков, датчиков нагрузки используются любые датчики крутящего момента, например, теизодатчики. 3.Устройство по П.1, о т л ичающееся тем, что при применении на прокатных станах с индивидуальньи электроприводом валков, в качестве датчиков нагрузки используются преимущественно датчики тока. 4.Устройство по П.1, о т л ичающееся тем, что блок рассО|Гласйвания нагру зок содержит пропорциональный операционный усилитель с фильтром в обратной связи, причем парафазный выход усилителя соединен с выпрямителем, а вход его через. сумматор присоединен к датчикам нагрузки . 5.Устройство по П.1; о т л йчающееся тем, что блок рассогласования нйгрузок содержит множнтёльно-делительное устройство, входы которого подключены к датчикам нагрузки, а вы:{од через фильтр соединен с выпрямителем. Источники инФоЕалации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 412959, КЛ. В 21 В 37/00, В 21 С 51/00, 1972. 2.Дружинин Н.Н. Непрерывные станы объект автоматизации. М., Металлургия, 1975, с. 29. 3.Авторское свидетельство СССР 443693, КЛ. В 21 В 37/00, Н 02 Р 5/50, 1972. ffy orr ei /6ftoc r Paf3SO i/cmy/ o.

Н I ff

Авторы

Даты

1980-06-05—Публикация

1977-08-10—Подача