многослитковой прокатке захват второй полосы происходит в режиме торможения главного привода при раскрытых зазорах в шпиндельных соединениях и сопровождается большими ударными нагрузками в механизмах главной линии стана, что приводит к повышенному износу механизмов.

Указанные ложные срабатывания устройства происходят вследствие того, что при выбросе полосы резкий спад тока прокатных двигателей, когда нет.уменьшения сигнала управления скоростью главного привода, блок контроля пробуксовки по скачкообразному уменьшению тока прокатных двигателей фик-сирует как пробуксовку В процессе прокатки производится непрерывное измерение изменяющейся (прокатной) длины полосы и ее сравнение с уменьшенной на фиксированную величину длиной предыдущей прокатанной полосы, и при их равенстве вырабатываетс.я сигнал, по которому запрещается работа указанного блока при прокатке конца полосы до момента ее выброса из прокатных валков. Рав.енство сравниваемых длин наступает во всех пропусках, кроме первого, где при прокатке производится сравнение изменяющейся длины прокатываемой короткой первой полосы (заготовки) с измеренной (большой) длиной полосы в последнем пропуске. До момента выброса равенство сравниваемых длин не наступает, запрещающий сигнал не вырабатывается и при выбросе первой полосы (в первом пропуске) наблюдаются ложные срабатывания.

Ложные срабатывания устройства пр многослитковой прокатке в первом пропуске особенно опасны, так как в это пропускеобжатия полосы велики и она покрыта толстым слоем печной окалины что способствует возникновению интенсив-ных опасных пробуксовок. Для того чтобы избежать захвата второй полосы в режиме торможения главного привода необходимо увеличивать паузу при подаче второй полосы в первом пропуске, что приводит к снижению производительности блюминга.

Цель изобретения - повьлиение надежности определения буксования раската при многослитковой прокатке на станах с индивидуальным приводом прокатных валков.

Эта цель достигается тем, что в устройство, содержащее блоки контроля буксования валков по разности, частоте колебаний и скачкообразному уменьшению токов прокатных двигателей, по производной разности элект- родвижущих сил прокатных двигателей, бпок многослитковой прокатки, блок направления прокатки, бпок контроля сигнала управления, выходной блок, датчик тока верхнего и нижнего прокатных двигателей и два дифференцирующих трансформатора, первичные обмотки которых подключаются к компенсационным обмоткам и дополнительным полюсам прокатных двигателей, ввецеи блок контроля конечной длины полосы, два входа которого подключены к выходам датчиков тока D , 0 прокатных двигателей, третий вход подключе к цепи сигнала скорости главного привода, а выход блока подключен к блоку многослитковой прокатки, причем в последнем этот выход подк;тючен к узлу запоминания и коррекции длины полосы в предыдущем пропуске.

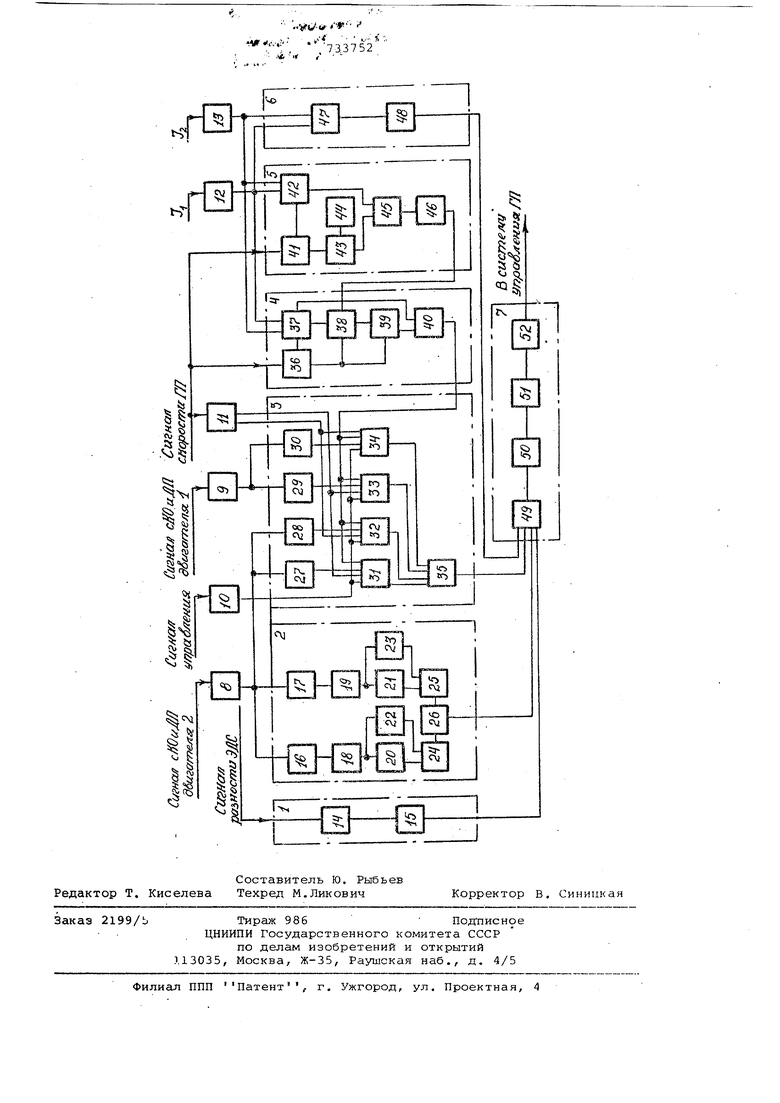

На чертеже представлена структурная схема устройства для автоматического контроля буксования валков обжимного прокатного стана.

Устройство содержит блок 1 контроля буксовки по разности производных ЭГС прокатных двигателей, блок 2 конроля буксовки по частоте колебаний тока прокатного двигателя, блок 3 контроля буксовки по скачкообразному уменьшению токов прокатных двигателей, блок 4 многослитковой прокатки, блок 5 контроля конечной длины полосы, блок 6 контроля буксовки по разности токов прокатных двигателей, выходной блок 7, дифференцирующие .трансформаторы 8 и 9, соединенные с компенсационными обмотками (КО) и дополнительными полюсами (ДП) прокатных двигателей, блок 10 контроля сигнала управления главным приводом(ГП) блок 11 направления прокатки, подключенный к датчику скорости главного привода, и датчики тока 12 и 13, подключенные к шунтам якорных прокатных двигателей.

Блок 1 состоит из дифференцирующего трансфор атора 14, к которому подключена цепь сигнала разности ЭДС (скоростей) прокатных двигателей и порогового элемента 15, выходкоторого подключен к вьоходному блоку.

Блок реализует способ контроля буксовки по производным разности ЭДС (скоростей) прокатных двигателей.

Блок 2 контроля буксовки по частоте колебаний тока прокатного двигателя состоит из двух аналогичных цепей, состоящих из пороговых элементов 16 и 17, инверторов 18, 19 и 20, 21, одновибраторов 22 и 23, схем 24 и 25 совпадения и сборки 26, выход которой подключен к выходномублоку. Входы пороговых элементов 16 и 17 подключены к дифференцирующему трансформатору 8, а их выходы через инверторы 18 и 19 подсоединены, соответственно к инвертору 20 и одновибратору 22, инвертору 21 и одновибратору 23. Выходы инвертора 20 и одновибратора 22 подключены к схеме 24 совпадения, выход которой подключен на вход сборки 26. Соответственно, на второй вход сборки 26 подключен выход схемы совпадения 25, ко входам

котир(;й подклк)чени Bhjxojiu инвертора 21 и одиовибратора 23. Выход сбоки 26 подключен к выхсздному блоку.

Блок 3 контроля буксовки по скачкообразному уменьшению токов нагрузки дви1-ателей состоит из пороговых

элементов 27-30, подсоединенных, соответственно, к дифференцирующим трансформаторам 8 и 9, схем 31-34 совпадения и сборки 35. Выходы элементов 27-30 подсоединены, соответственно, ко входам схем 31-34, выходы которых подсоединены к сборке 35. Вторые входы схем 31-34 подключены к выходу блока 10 контроля сигнала управления ГП. Тратьи входы схем 31 и 33 подключены к первому выходу блока 11 направления прокатки, а схем 32 и 34 - ко второму выходу блока 11 Выход сборки 35 подключен ко входу блока 7.

Блок 4 многослитковой прокатки состоит из узла 36 измерения -длины полосы, узла 37 управления, узла 38 запоминания и коррекции, узла 39 сравнения и узла 40 формирования запрещающего сигнала.

Блок 4 вырабатывает запрещающий сигнал, по которому запрещается выработка блоком 3 ложного сигнала буксовка на выбросе полосы. Для этой цели блоком 4 производится измерение текущей длины прокатываемой полосы и ее сравнение со скорректированной (уменьшенной) на /j L длиной предыдущей полосы, и при их сравнении вырабатывается запрещающий сигнал. Величина дс L учитывает отклонения по длине полосы в пределах технологических допусков. Запрещающий сигнал снимается автоматически после выброса полосы прокатными валками, когда заканчивается уменьшение тока прокатных двигателей, вызванное выбросом полосы.

Узел 36 блока 4 подключен к цепи сигнала скорости ГП и одному из выходов узла 37 управления, выход узла 36 подключен к узлам 38 и 39. Узел 37 подключен к датчикам 12 и 13 тока, подсоединенных к шунтам якорных цепей прокатных двигателей. Два выхода узла 37 подключены, соответственно, к узлам 38 и 40.

Блок 5 контроля конечной длины полосы состоит из узла 41 измерения изменяющейся длины полосы, узла 42 прокатки, узла 43 алгебраического сравнения, узла 44 конечной длины полосы, узла 45 логического сравнения, узла 46 начальной длины полосы Входы узла 41 подсоединены к датчику сигнала скорости ГП и одному выходу узла 42, входы узла 42 подсоединены к выходам датчиков 12 и 13 тока. Входы узла 43 подсоединены к выходам узлов 41 и 44. Входы узла 45 подсоединены ко второму выходу узла 42 и выходу узла 43. Выход, узла 45 подсоединен к входу узла 46, выход которого подсоединен ко входу узла 38 блока 4 многослитковой прокатки.

Блок 6 контроля буксовки по разности токов прокатных двигателей состоит из элемента 47 выделения модуля разности сигналов токов прокатных двигателей и порогового элемента 48, Входы элемента 47 подключены к датчикам 12 и 13, а выход подсоединен ко входу элемента 48, выход которого

0 подключен к блоку 7.

Выходной блок 7 состоит из сборки 49, одновибратора 50, элемента 51 гальванической развязки и усилителя 52. Входы элемента 49 соединены

5 с выходами блоков 1 - 3 и 6, его выход соединен с элементом 50, выход которого соединен с элементом 51, выход которого, в свою очередь, соединен с элементом 52, а выход послед0него подсоединен к системе управления главным приводом.

Блок 10 контроля управляющего сигнала состоит из эмиттерного повторителя, подключенного к цепи сигнала

5 управления приводом, конденсатора, соединенного с эмиттерным повторителем, разряжаквдегося на формирователь при уменьшении сигнала .управления, и инвертора, выход которого подключен к схеме совпадения 31 - 34.

0

Блок 11 направления прокатки состоит из двух пороговых элементов, входы которых подключены к сигналу скорости ГП, а выходы - к схемам 31-34 совпадения.

5

Дифференцирующие трансформаторы 8 и 9 обеспечивают возможность контроля пробуксовок блоком 3 по скачкообразному уменьшению токов обоих прокатных двигателей.

0

Устройство работает следующим образом.

Блок 1. При поступлении на вход дифференцирующего трансформатора 14 сигнала разности ЭДС (скоростей), со5ответствующего буксовке-(в момент ее возникновения), срабатывает пороговый элемент 15 и его сигнал поступает в блок 7, который выдает сигнал на снижение скорости прокатки.

0

Блок 2. При наличии на входе сигнала, полярность и амплитуда которого соответствуют,.например, срабатыванию порогового элемента 16, открывается инвертор 18 инвертор 2-0 за5крывается и на соответствующем входе схемы 24 совпадения появляется сигнал. При исчезновении сигнала на входе порогового элемента 16 инвертор 18 закрывается и его сигналом запускается одновибратор 22, длитель0ность импульса которого равна 50 мс. При поступлении с выхода, трансформатора -8 в течение этого отре.зка времени сигнала той же полярности и достаточной амплитуды срабатывает по-

5

роговый элемент 16, при этом инвертор 18 открьшается, а инвертор 20 закрывается, т.е. и на втором входе схемы 24 совпадения появляется сигнал. Выходной сигнал схемы 24 совпадения через сборку 26 вьщается в блок 7. Таким образом, блок 2 зафиксировал буксовку, при которой частота колебаний тока прокатного двигателя выше 20 Гц.

Уровень срабатывания пороговых элементов 16 и 17 выбирается исходя из условий поступления на вход трансформатора 8 сигнала, интенсивность изменения которого равна 100-200 В/с Длительность импульса одновибраторов 22, 23 может регулироваться в пределах 30-100 мс .

Вторая половина блока 2 работает аналогично при другой полярности входного сигнала.

Блок 3. При захвате полосы ток нагрузки двигателей резко увеличивается и на выходе трансформатора 8 появляется импульс напряжения, амплитуда и полярность которого могут быт достаточными для срабатывания порогового элемента 27, но на выходе схемы 31 совпадения сигнал не появляется, так как она заблокирована сигналом с блока 11. При уменьшении тока нагрузки на выходе трансформатора 8 появляется импульс напряжения, амплитуда которого достаточна для срабатывания, например, порогового элемента 28. На выходе схемы 32 совпадения сигнал появляется в случае отсутствия блокировки с блоков 4 и 1 т.е. если это уменьшение тока нагрузки вызвано буксовкой, а не выбросом слитка или уменьшением сигнала управления. Выходные сигналы схем 31 и 32 совпадения через сборку 35 выдаются в блок 7. Необходимость блокировки схем 31 и 32совпадения от блоков 4 и 10 вызвана тем, что в момент выброса раската или при подаче команды на снижение скорости прокатки, ток нагрузки уменьшается и на вход трансформатора 8 может прийти сигнал интенсивностькоторого равна интенсивности уменьшения тока нагрузки при буксовке.

Уровень срабатывания пороговых элементов 27 и 28 выбирается таким образом, чтобы блок 3 срабатывал при минимальном буксовании этого вида.

Вторая половина схемы блока с трансформатором 9 работает аналогично.

Блок 4.При захвате металла по сигналу с датчиков 12 и 13 тока узел 37 вырабатываетсигнал, по которому узел 36 производит измерение текущей длины прокатываемой полосы. С выхода узла 36 сигнал, пропорциональный текущей длине прокатываемой полосы L; , поступает на узел 39, где сравнивается с сигналом, поступающим

с узла 38 запоминания и коррекции. В узле 38 хранится скорректированная информация о длине предыдущей прокатанной полосьл (Ь;. - л L) .

При LI (L,. - д L) с выхода схемы 39 сравнения выдается сигнал, по которому узел 40 формирует и выдает в блок 3 запрещающий сигнал. После выброса, по окончании спада тока прокатных двигателей, с узла 37 управления выдаются сигналы, по которым в узле 40 снимается запрещающий сигнал сбрасывается информация в узле 38, затем в узел 38 из узла 36 заносится информация о длине прокатанной полосы, после чего иформация в узле 36 сбрасывается. В узле 38 производится коррекция информации о длине прокатанной полосы путем вычитания величины л L.

Блок 5. При захвате металла по сигналам с датчиков 12 и 13 тока узел

42выдает сигнал, по которому узел 41 производит измерение изменяющейся длины прокатываемой полосы () , а узел

43производит ее сравнение с конечной длиной полосы , хранящейся в узле 44. Конечная длина полосы - э,то минимальная длина полосы в последнем пропуске в пределах технологических допусков. Во всех пропусках, кроме последнего, длина прокатываемой полосы меньше конечной длины полосы и равенство не наступает, и выходные сигналы узлами,43, 45 и 46 не вырабатыраются.

В последнем пропуске при выполнеL при наличии сигнии условия I.

пр

нала с узла 42 узел 45 вырабатывает сигнал, который поступает на узел 46 После выброса полосы прокатными валками и спада тока прокатных двигателей по сигналам с узла 42 запрещается измерение длины полосы узлом 41 и его информация сбрасывается в нуль , а также снимается сигнал, выработанный узлом 45. При исчезновении выходного сигнала узла 45 с узла 46 в блок 4 (узел 38) с небольшой задержкой во времени (например 1 мс) заносится информация о начальной длине полосы, информация, хранившаяся в узле 38 блока 4, сбрасывается. При прокатке следующей полосы в блоке 4 производится сравнение начальной длины полосы с измеряемой, что обеспечивает выработку запрещающего сигнала при прокатке конца первой полосы в первом пропуске. Начальная длина полосы - это минимальная обжимаемая длина полосы (заготовки) в первом пропуске в пределах технологических допусков .

При прокатке второй полосы в последнем пропуске выработка блоком 4 запрещающего сигнала производится, когда прокатана часть полосы, равная начальной длине полосы. Но это на качестве контроля пробуксовок не сказывается, так как в последнем пропуске печная окалина на полосе отсутствует обжатия невелики, следовательно, отсутствуют условия для возникновения интенсивных пробуксовок. В последнем пропуске при установившемся процессе прокатки пробуксовок практически не бывает. А если пробуксовка и возникает, то она фиксируется менее быстродействующими блоками 1, 2 и б. Блок б. На вход элемента 47 с дат чиков 12 и 13 тока поступают сигналы токов прокатных двигателей, и с выхода элемента 47 вьщается сигнал, пропорциональный модулю разности токов двигателей. При буксовке, характеризующейся такой разностью токов прокатньлх двигателей, при которой выходной сигнал элемента 47 превышает порог срабатывания порогового элемента 48, с выхода последнего в блок 7 выдается сигнал о буксовке. Блок 7. При поступлении на один или несколько входов сборки 49 сигна ла о буксовке срабатывает одновибратор 50 и через элемент 51 гальванической развязки и усилитель 52 в схе му управления приводом вьщается сигнал на автоматическое снижение скорости прокатки. Формула изобретения Устройство для автоматического контроля буксования валков обжимного прокатного стана, содержащее блоки контроля буксования валков по разности, частоте колебаний и скачкообразному уменьшению токов прокатных двигателей, по производной разности электродвижущих сил прокатных двигателей, блок многослитковой прокатки, блок направления прокатки, блок контроля сигнала управления, выходной блок, датчики тока верхнего и нижнего прокатных двигателей и два дифференцирующих трансформатора, первичные обмотки которых подключаются к компенсационным обмоткам и дополнительным полюсам, прокатных двигателей, отличающеес я тем, что, с целью повышения надежности контроля пробуксовок при МНОГОСЛИТКОБОЙ прокатке на станах с индивидуальным приводом прокатных валков, в него дополнительно введен блок контроля конечной длины полосы, два входа которого соединены с выходс1ми датчиков тока прокатных двигателей, третий вход подсоединен к цепи сигнала скорости главного привода, а выход блока соединен с блоком многослитковой прокатки, причем в последнем этот выход соединен с узлом запоминания и коррекции длины полосы в предыдущем пропуске. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 366902, кл. В 21 В 37/00, 1971, 2.Авторское свидетельство СССР №2199788, кл. В 21 В 37/00., 1975.

..

as 7 52 - . . ,

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматического контроля буксования валков обжимного прокатного стана | 1975 |

|

SU599868A1 |

| Способ автоматического контроля буксова-Ния пОлОСы B ВАлКАХ пРОКАТНОгО CTAHA СиНдиВидуАльНыМ пРиВОдОМ пРОКАТНыХ ВАлКОВ | 1977 |

|

SU835545A1 |

| Система автоматической регламентации режима работы нажимного устройства прокатного стана | 1978 |

|

SU719727A1 |

| Способ автоматического контроля буксования полосы в валках прокатного стана | 1975 |

|

SU550191A1 |

| Устройство для определения этапов прокатки | 1978 |

|

SU778840A1 |

| Система автоматической регламентации скорости захвата обжимного стана | 1989 |

|

SU1620167A1 |

| Устройство контроля положения металла в клети прокатного стана | 1981 |

|

SU986529A1 |

| УСТРОЙСТВО для АВТОМАТИЧЕСКОГО КОНТРОЛЯ БУКСОВАНИЯ ВАЛКОВ ОБЖИМНОГО ПРОКАТНОГО СТАНА | 1973 |

|

SU366902A1 |

| Система автоматического формирования режима захвата обжимного стана | 1983 |

|

SU1130424A1 |

| Формирователь циклов многопроходной прокатки | 1987 |

|

SU1437122A2 |

Авторы

Даты

1980-05-15—Публикация

1977-11-10—Подача