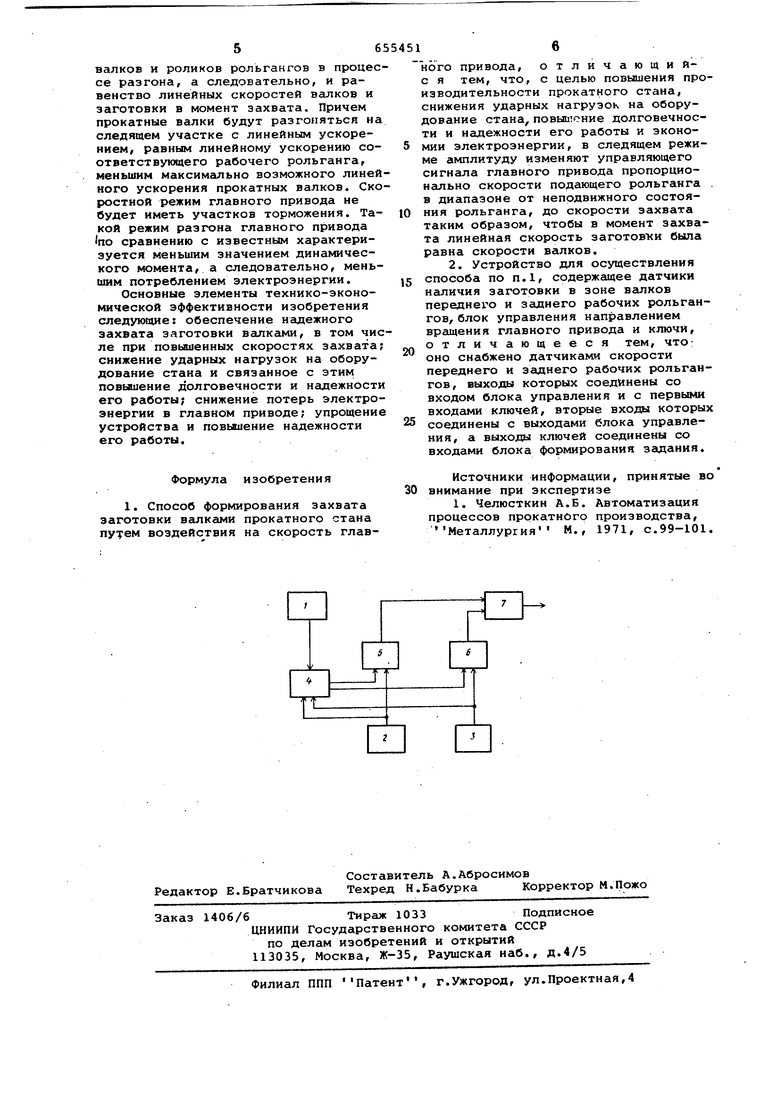

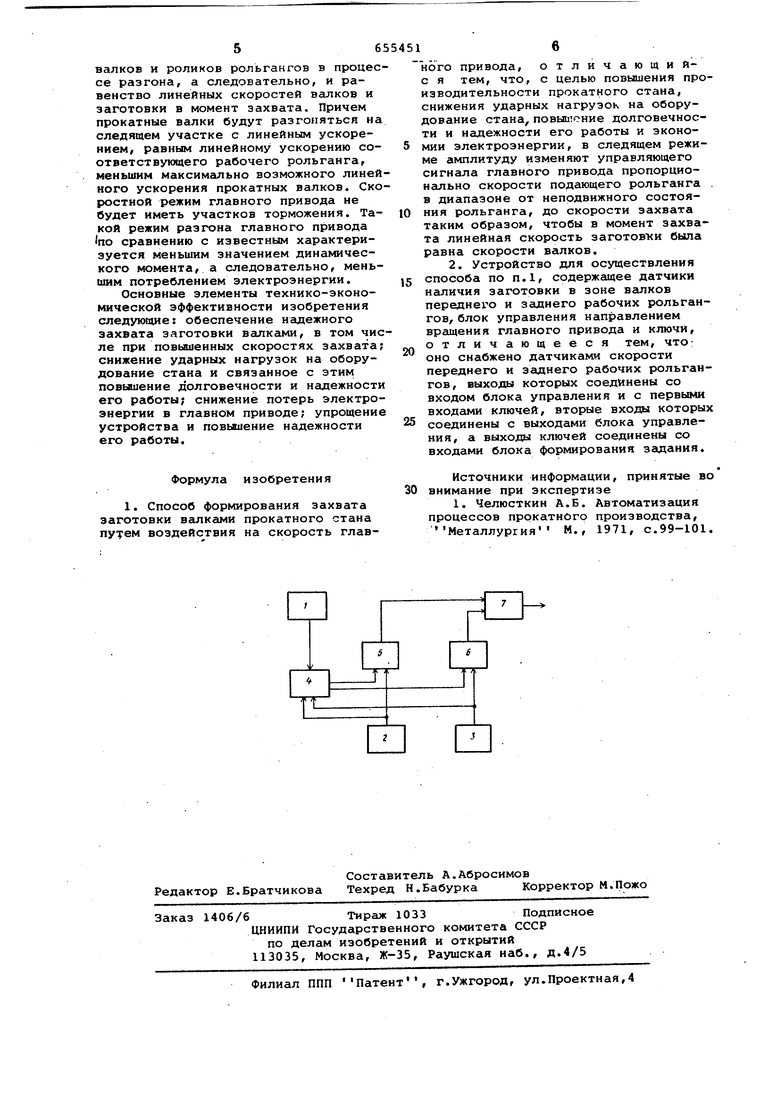

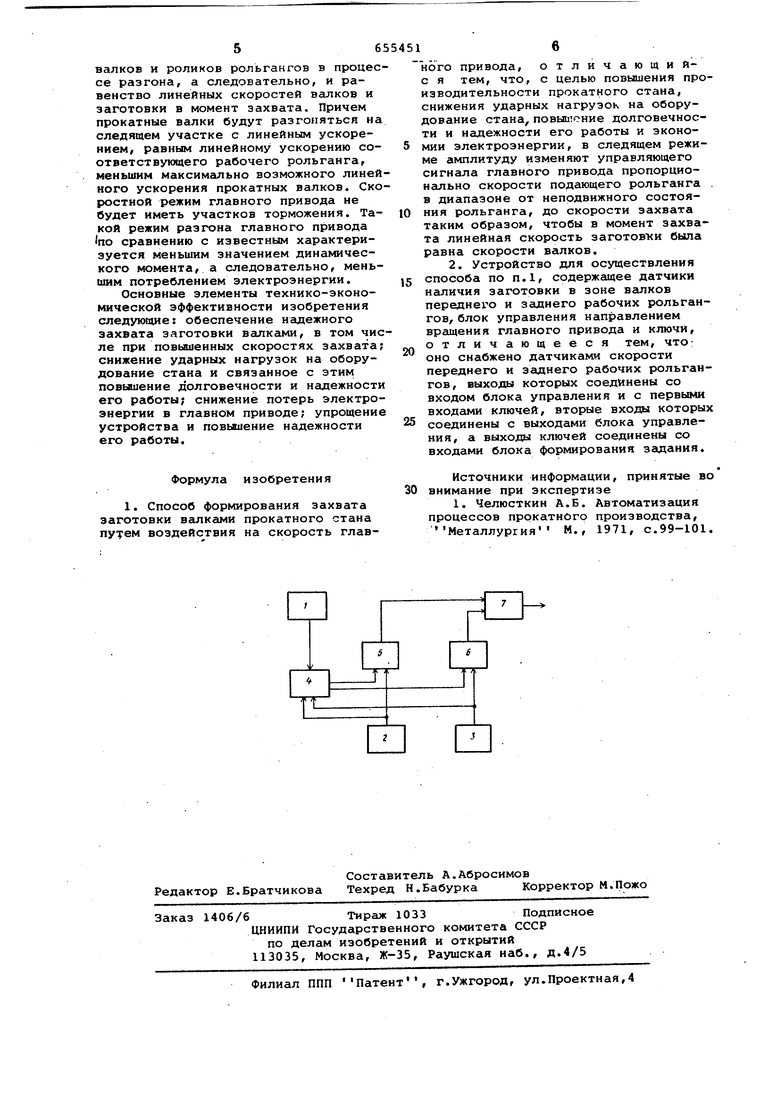

вательно, появляется необходимость в переводе главного привода в режим торможения, К недостаткам способа и устройст для его осуществления можно отнести возможность рассогласования линейны скоростей заготовки и прокатных валков в момент захвата, что может вызвать появление буксовки и снижение производительности сгана} повышенные ударные нагрузки на механизмы стана заведомо неоптимален режим разгона прокатных валков (участок разгона с максимальным ускорением и участок торможения), что приводит к дополнительным затратам электроэнергии; сложность устройства (включает в себ фотоизмерительное и вычислительное устройртва). Целью изобретения является повышение точности согласования линейных скоростей заготовки и прокатных валков в момент захвата, экономия электроэнергии за счет уменьшения потерь в прокатном двигателе при разгоне его до скорости захвата, а также упрощение устройства для автоматическо го формирования захвата заготовки. Сущность предлагаемого способа заключается в том, что одновременно с началом вращения рольганга на возврат заготовки в валки включается и главный привод. При этом управляющее напряжение главного привода формируется в функции скорости рольгангов так, что в любой момент времени в процессе разгона до скорости захвата линейные скорости рольгангов и прокатных валков главного привода равны Такое формирование управляющего напряжения главного привода обеспечивает в момент захвата равенство лине ных скоростей заготовки и валков. Угловые скорости главного привода (jjp и привода рольгангов (jj являютс линейными функциями входных управляю щих напряжений. где и,. , р соответственно входные управляющие напряжения главного привода и привода рольгангов; Kf, Кр - соответственно результирующие коэффициенты передачи приводов.. Обозначая радиус через Rp, а радиус ролика через Rp, получим для линейных скоростей с учетом выражения (1) К. RP Up К„- R и. г г г I р Из условия равенства линейных скоростей главного привода и рольгангов получаем управляющее напряжение глав ного привода в функции управляющего напряжения рольгангов или линейной скорости рольгангов. - (3, Для непрерывного обеспечения в процессе разгона режима равных линейных скоростей главного привода и рольгангов наряду с выполнением соотношения (3) необходимо обеспечить равные линейные ускорения главного привода и рольгангов. Для этого необходимо обеспечить темп нарастания (производную) управляющего сигнала главного привода пропорциональным темпу нарастания скорости рольгангов, что достигается формированием управляющего сигнала главного привода в следящем режиме в соответствии с вьфажением (3). На чертеже представлена блок-схема устройства для автоматического формирования захвата заготовки валками прокатного стана. Устройство содержит: датчики 1 наличия заготовки, датчики 2, 3 скорости переднего и заднего рабочих рольгангов, блок 4 управления направлением вращения главного привода; KJTOчи 5, б, формирователь 7 задающего сигнала. Выход формирователя задающего сигнала является выходом устройства. С помощью датчиков 1 (например, фотореле) просматриваются зоны переднего и заднего рабочих рольгангов, непосредственно прилегающие к осевой линии валков, с датчиков 2, 3 скорое- ти снимаются сигналы, характеризующие скорость и направление вращения переднего и заднего рабочих рольгангов. Блок 4 по сигналам датчиков 1 и сигналам датчиков 2, 3, характеризующих направление вргицения соответствующего рольганга, определяет необходимое направление вращения главного привода и осуществляет в зависимости от этого управление ключами 5 6. Ключ 5 замыкается в случае, если датчики 1 индицируют наличие заготовки в зоне переднего рабочего рольганга, непосредственно прилегающей к оси валков, и передний рабочий рольганг вращается в направлении подачи заготовки в валки. Ключ- б замыкается в случае, если датчики 1 индицируют наличие заготовки в зоне заднего рабочего рольганга, непосредственно прилегающей к оси валков, и задний рабочий рольганг вращается в направлении подачи заготовки в вгшки. Ширина зон выбирается в зависимости от скоростных характеристик рольгангов и главного привода. С помощью ключей 5, б осуществляется подключение выхода соответствующего датчика скорости. Таким образом, с выхода датчика скорости сигнал, пропорциональный скорости рольганга, поступает на вход формирователя 7 задающего сигнала, где в соответствии с выражением (3) вЕфабатывается задающий сигнал управления главным приводом. Такое формирование управляющего сигнала обеспечивает равенство линейных скоростей и ускорений прокатных валков и роликов рольгангов в процес се разгона, а следовательно, и равенство линейных скоростей валков и заготовки в момент захвата. Причем прокатные валки будут разгоняться на следящем участке с линейным ускорением, равным линейному ускорению соответствующего рабочего рольганга, меньишм максимально возможного линей ного ускорения прокатных валков. Ско ростной режим главного привода не будет иметь участков торможения. Такой режим разгона главного привода по сравнению с известным характеризуется меньшим значением динамического момента, а следовательно, меньшим потреблением электроэнергии. Основные элементы технико-экономической эффективности изобретения следующие: обеспечение надежного захвата заготовки валками, в том чис ле при повышенных скоростях захвата; снижение ударных нагрузок на оборудование стана и связанное с этим повышение долговечности и надежности его работы; снижение потерь электроэнергии в главном приводе; упрощение устройства и повышение надежности его работы.

Формула изобретения

1. Способ формирования захвата заготовки валками прокатного стана путем воздействия на скорость глав6

Источники информации, принятые во внимание при экспертизе

1. Челюсткин А.Б. Автоматизация процессов прокатного производства, Металлургия М., 1971, с.99-101. ного привода, отличаюадийс я тем, что, с целью повышения производительности прокатного стана, снижения ударных нагрузок на оборудование стана,повышение долговечности и надежности его работы и экономии электроэнергии, в следящем режиме амплитуду изменяют управляющего сигнала главного привода пропорционально скорости подающего рольганга , в диапазоне от неподвижного состояния рольганга, до скорости захвата таким образом, чтобы в момент захвата линейная скорость заготовхи была равна скорости валков. 2. Устройство для осуществления способа по П.1, содержащее датчики наличия заготовки в зоне валков переднего и заднего рабочих рольгангов/ блок управления направлением вргццения главного привода и ключи, отличающееся тем, что: оно снабжено датчиками скорости переднего и заднего рабочих рольгангов, выходы которых соединены со входом блока управления и с первыми входс1ми ключей, вторые входы которых соединены с выходами блока управления, а выходы ключей соединены со входами блока формирования задания.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система автоматического формирования режима захвата обжимного стана | 1983 |

|

SU1130424A1 |

| Система автоматического управления главными приводами реверсивного прокатного стана | 1988 |

|

SU1581398A1 |

| Способ управления скоростным режимом при реверсивной прокатке и устройство для его осуществления | 1989 |

|

SU1632538A1 |

| Устройство управления торможением заготовки на рольгангах прокатного стана | 1977 |

|

SU749477A1 |

| Устройство для определения скоростиВХОдА МЕТАллА B КлЕТь пРи пРО-KATKE | 1979 |

|

SU831252A1 |

| Устройство для согласования скорости валков и рольгангов реверсивного стана | 1981 |

|

SU955478A1 |

| Система автоматического управления реверсивным прокатным станом | 1985 |

|

SU1268233A1 |

| Устройство автоматического регулирования профиля прокатываемой полосы | 1974 |

|

SU880530A1 |

| Устройство для определения скорости входа металла в клеть при прокатке | 1981 |

|

SU939149A1 |

| Система автоматического управления главным приводом обжимного стана | 1980 |

|

SU942835A1 |

Авторы

Даты

1979-04-05—Публикация

1976-11-23—Подача