Изобретение относится к порошковой металлургии, в Частности, к устройствам для прессования изделий из порошка.

Известна пресс-форма для прессования изделий с полостью, содержащая матрицу, формующий вкладьпи и пуансон 1.

Недостатком известной пресс-формы является невозможность получения в ней тонкостенных изделий.

Известно устройство для прессования изделий из порошка, содержащее верхние пуансоны, сменную обойму с матрицами, смонтированную с помощью пружин на колоннах, зафиксированных в опорной плите, нижние пуансоны, жестко связанные с траверсой и стержни для формования полости 2,

Это устройство является наиболее близким к предлагаемому по технической сущности и достигаемому эффекту.

Недостатком известного устройства является низкое качество тонкостенных изделий за счет неравномерного заполнения рабочей полости матрицы порошком в связи с тем, что загрузка матрицы порошком осуществляется

В положении, когда стержень находится в рабочей полости матрицы.

С целью повышения качества тонкостенных изделий, предложено устройство, которое отличается от известного тем, что. оно снабжено дополнительной опорной траверсой, смонтированной на колоннах под пруисинами, стержни подвижно установлены в траверсах с возможностью взаимного перемещения вдоль оси прессования на величину глубины формуемой fto10лости и упруго связаны с опорной плитой.

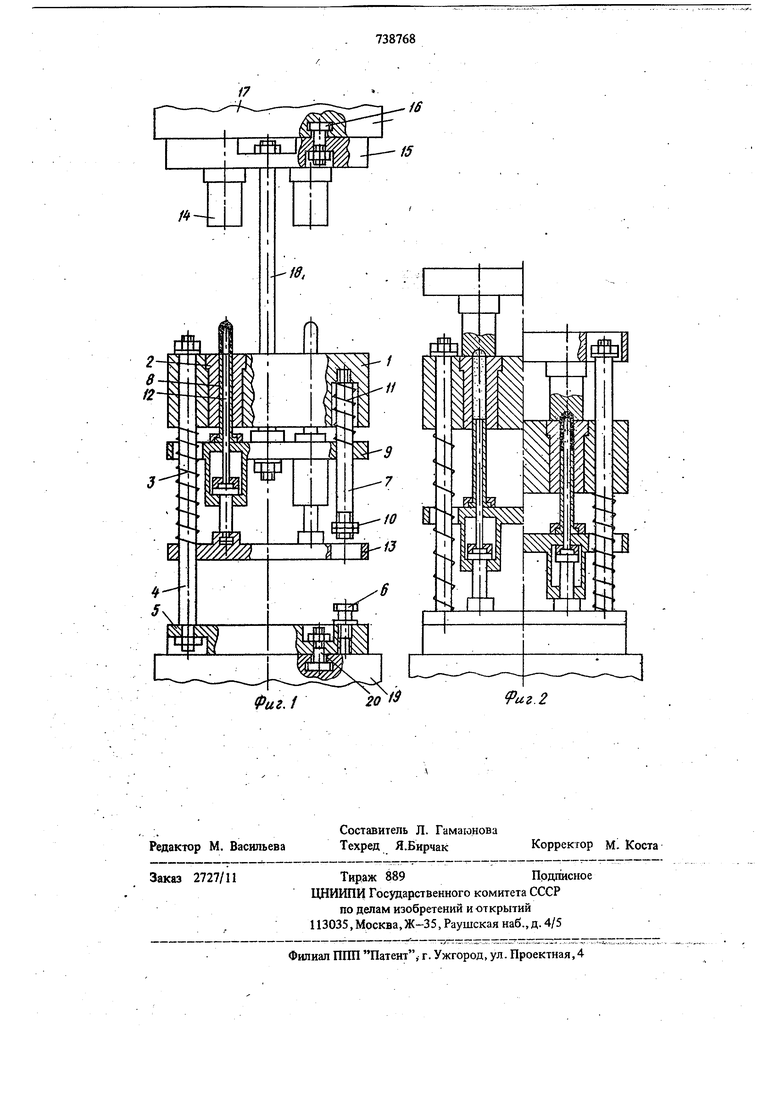

На фиг. 1 изображена пресс-форма с частичными вырезами в положении выталкивания изделий из матриц; на фиг. 2 - то же, в положении начала прессования (слева) и конца

15 прессования (справа).

Сменная обойма 1 с запрессованными матри,цами 2 подвешена на пружинах 3 к двум колоннам 4, зафиксировашым в опорной плите 5

Величина опускания матрицы и, следователь20но, высота прессования изделия определяется двумя болтами 6 и стойками 7, зафиксированными в обойме. Нижние пуансоны 8 жестко связаны с вертикально подвижной траверсой 9, нижнее положение которой ограничено упорными гайками 10, регулирующими глубину рабочей полости матриц (высоту засыпки). Пружины 11 обеспечивают опускание травер сы. Стерж1Ш 12, формующие полости в изделиях, проходят сквозь траверсу 9 и подвижно смонтированы на ней с возможностью взаимного перемещения вдоль оси пресссования. Стержни связаны с дополнительной опорной траверсой 13, в которую упираются пружины 3, стремясь прижать ее к опорной плите 5. Верхние пуансоны 14 жестко прикреплены к верхней плите 15, соединенной болтами 16 с ползуном 17 пресса. К плите 15 также жест ко крепятся две тяги 18, которые пропущены через обойму 1 и траверсу 9. Опорная плита 5 крепится к столу 19 пресса болтами 20. До Начала прессования одним из известных способов в матрицы 2 загружается порощок. Затем ползун 17 пресса вместе с верхними пуаксонами 14 опускается. Верхние пуансоны входят в соприкосновение с матрицами, которые при дальнейщем движении вниз увлекают за собой траверсу 9, а вместе с ней и тгяате пуансоны 8. По прохождении нижними пуансонами пути, соответствующего глубине формуемой полости в изделии, их движение прекращается. Дальнейщее движение верхних пуансонов вниз приводит к окончанию процесса прессования. При выталкивании изделий усилие обратного хода ползуна 17 пресса передается тягами 18 на траверсу 9. Когда торцы нижних пуансонов 8 поровняются с плоскостью обоймь 1, произ водится удаление готовых изделий из зоны прессования одним из известных способов. Ци работы устройства закончен. ,. В связи с тем, что загрузка порощка осуществляется в положении, когда рабочая полость матрицы свободна от стержня, который внедряется в нее только после окончания загрузки, порощок беспрепятственно и равномерно заполняет всю рабочую полость ма1рицы. Это способствует в дальнейшем получению изделий с равномерной плотностью и, как следствие, позволяет значительно повысить качество тонкостенных изделий... Кроме того, йнутреш1яя часть нижнего пуансона во всех положениях предлагаемой прессформы постоянно закрыта стержнем, чем предотвращается свободное проникновение порошка в пуансон и, следовательно, дальнейшее заклинивание в пуансоне стержня, ока{1чивающегося сферой или конусом. Тем самым повышается надежность пресс-формы при формовании изделий со сферической или koHH4ecKoA полостью и расширяется область ее примейешш. Формула изобретения Устройство для прессования изделий из порошка, срдержап ее верхние пуансоны, сменную обойму с матрицами, смонтированную с помоиЦью пружин на колоннах, зафиксированных в опорной плите, нижние пуансоны, жестко связанные с траверсой, и стержни для формования полости, проходяпд1е через траверсу, отличающееся тем, что, с целью повышения Качества тонкостенных изделий, оно снабжено дополнительной опорной траверсой, смонтированной на колоннах под пружинами, стержни подвижно установлены в траверсах с возможностью взаимного перемещение вдоль оси прессования на величину глубины формуемой полости и упруго связаны с опорной плитой. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР N 208958, кл. В 30 В 15/02, 1966. 2.Авторское свидетельство СССР N 156298, кл. В 30 В 15/02, 1962.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка формования заготовок для режущих пластин | 2021 |

|

RU2764451C1 |

| ПРЕСС-ФОРМА К ПРЕССУ | 1993 |

|

RU2042525C1 |

| УСТАНОВКА ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ ПОЛУСУХИХ СТРОИТЕЛЬНЫХ СМЕСЕЙ | 2006 |

|

RU2294279C1 |

| Устройство для прессования изделий из порошка | 1981 |

|

SU946801A1 |

| Пресс-форма для прессования изделий из порошков с профильными углублениями на наружной поверхности | 1988 |

|

SU1523253A1 |

| Способ формования длинномерных изделий и устройство для его осуществления | 1987 |

|

SU1452664A1 |

| Пресс-форма для прессования изделий из порошков | 1987 |

|

SU1468659A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФИЛЬТРУЮЩИХ ЭЛЕМЕНТОВ ТРУБЧАТОЙ ФОРМЫ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2102186C1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ БЫСТРОТВЕРДЕЮЩИХ СМЕСЕЙ | 1991 |

|

RU2005611C1 |

| Пресс-форма для металлических порошков | 1982 |

|

SU1031764A1 |

Авторы

Даты

1980-06-05—Публикация

1977-12-26—Подача