(2О 4290279/23-02

(22) 03.06.87

(46) 30.03.89. Бюл. № 12

(72) В.А.Степанов, В.А.Царегородцев. Л.Л.Еремина, В.И.Ромашов и В.А.Вершинин

(53) 621,762.4 (088.8)

(56) Радомысельский И.Д. и др. Пресс- формы для порошковой металлургии К Техника, 1970, с.45, рис.25.

Авторское свидетельство СССР № 1315133, кл. В 23 F 3/02, 1985.

(54) ПРЕСС-ФОРМА ДЛЯ ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКОВ

(57) Изобретение относится к порошковой металлургии, в частности к пресс- формам для прессования изделий из порошков. Целью изобретения является расширение технологических возможностей пресс-формы за счет обеспечения прессования тонкостенных изделий. ,При прессовании стержень 5 с закрепленной на нем балкой 15 опуска

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс-форма | 1985 |

|

SU1315133A1 |

| Устройство для прессования изделий из порошка | 1977 |

|

SU738768A1 |

| Пресс-форма для прессования изделий из порошка | 1987 |

|

SU1423286A1 |

| Гидравлический пресс для прессования порошков | 1985 |

|

SU1324762A1 |

| Устройство для прессования порошка | 1980 |

|

SU942885A1 |

| Устройство для прессования изделий из металлического порошка | 1990 |

|

SU1764816A2 |

| Устройство для прессования изделийиз МЕТАлличЕСКОгО пОРОшКА | 1979 |

|

SU799915A1 |

| Штамп с устройством для выталкивания изделий | 1990 |

|

SU1734909A1 |

| Пресс-форма для напрессовки порошкового слоя на поверхность металлического диска | 1980 |

|

SU942889A1 |

| Устройство для динамического горячего прессования порошков | 1980 |

|

SU880629A1 |

ercHj пружины 17j связьгаающие балку 15 с траверсой 10 препятствуют преждевременному опусканшо стержня 5, что обеспечивает надежное заполнение по- роппсом. зазора между-матрицей 1 и стержнем 5. В конце прессования захваты 13 прижимают балку 15 со стержнем 5 к тяге 125 ползушки 7 раздвигаются, стакан 8,, в боковых пазах 9 которого разf

Изобретение относится к порошкоой металлургии, в частности к пресс- ормам для прессования изделий, с нутренней полостью из порошков.

Цель изобретения расши зение техологических возможностей пресс-формы за счет обеспечения прессования тоностенных изделий.

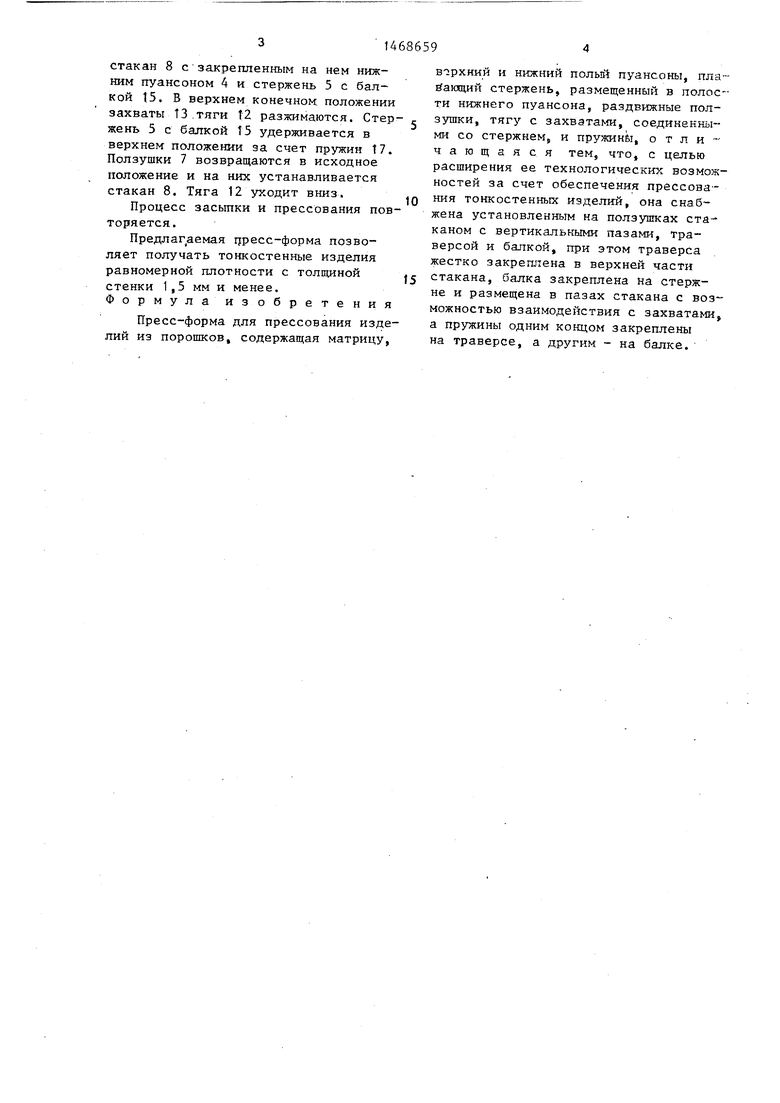

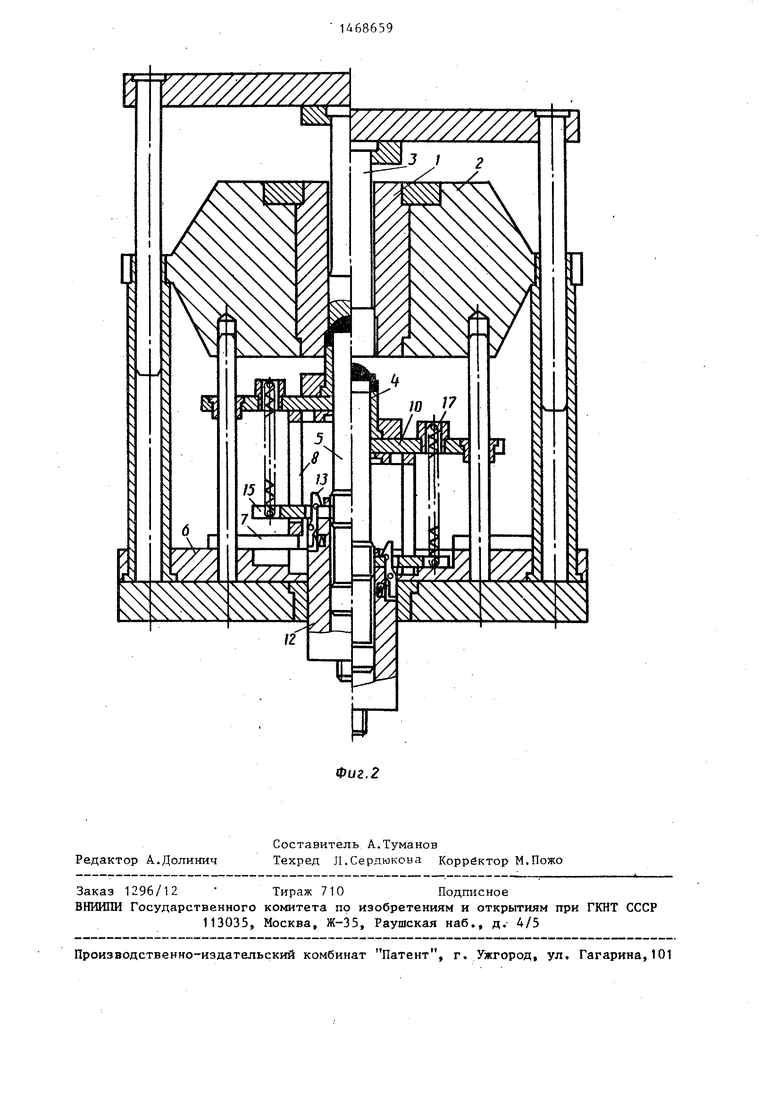

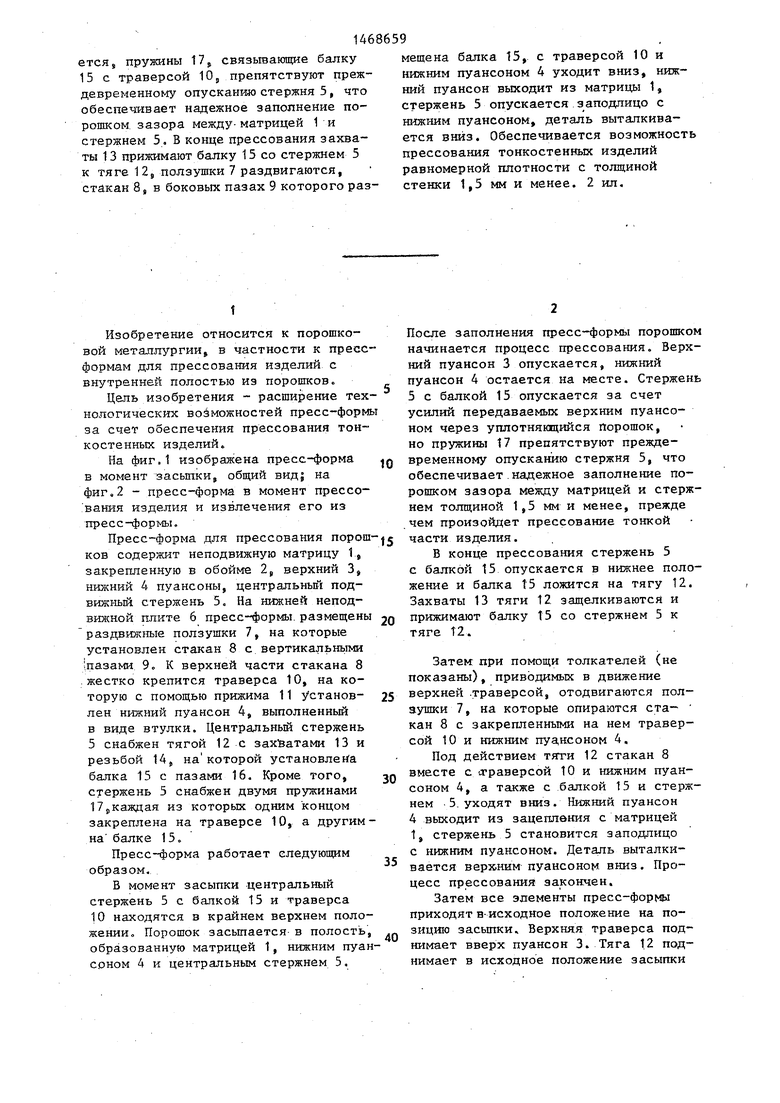

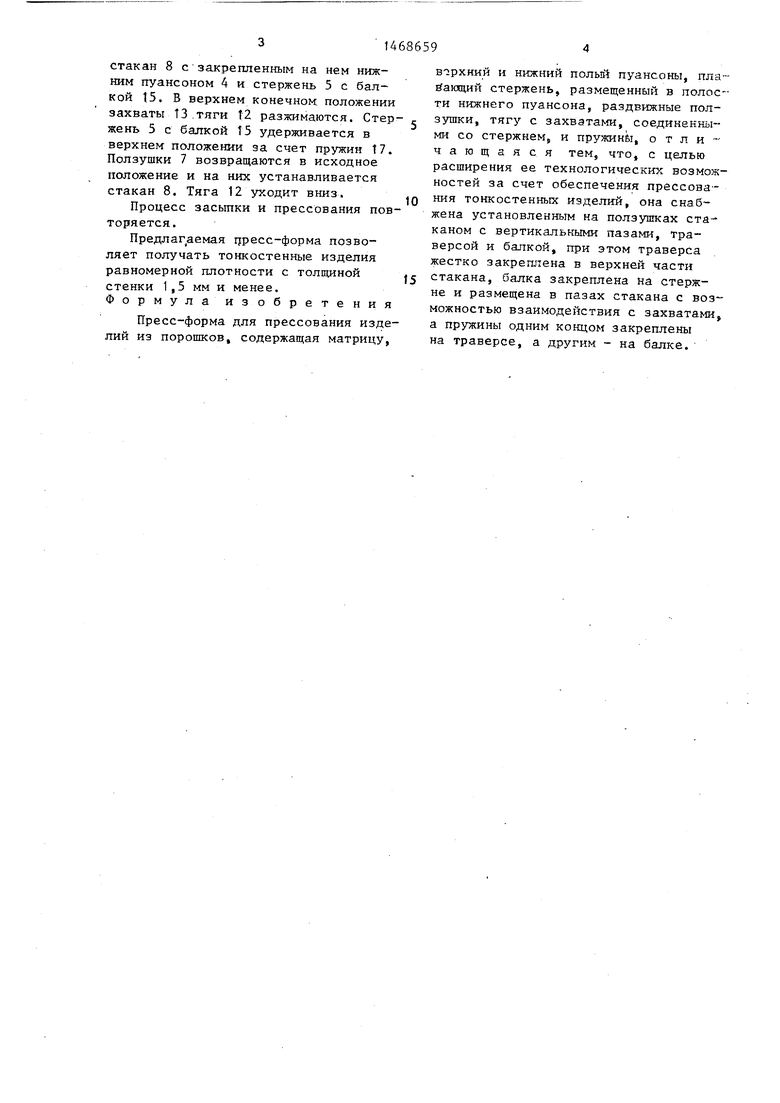

На фиг.1 изображена пресс-форма Q в момент засьшки, общий вид; на иг.2 - пресс-форма в момент прессо- вания изделия и извлечения его из пресс-формы.

Пресс-форма для прессования порош-jij ков содержит неподвижную матрицу 1., закрепленную в обойме 2,, верхний 3, нижний 4 пуансоны, центральный под- вижньй стержень 5. На нижней неподвижной плите 6 пpecc-фop ы. размещены 20 раздвижные ползушки 7, на которые установлен стакан 8 с вертикальньтми пазами 9. К верхней части стакана 8 жестко крепится траверса 10, на которую с помощью прижима 11 Установ- 25 лен нрЕкний пуансон 4, выполненный в виде втулки. Центральный стержень 5 снабжен тягой 12 с захватами 13 и резьбой 14j на которой установлена балка 15 с пазами 16. Кроме того, JQ стержень 5 снабжен двумя пружинами 17 5,каждая из которых одним концом закреплена на траверсе 10, а другим- на балке 15.

Пресс-форма работает следующим образом.

В момент засыпки центральный стержень 5 с балкой 15 и траверса 10 находятся в крайнем верхнем положении. Порошок засьшается в полость, образованную матрицей 1, нижним пуансоном 4 и центральным стержнем 5.

35

мещена балка 15, с траверсой 10 и нижним пуансоном 4 уходит вниз, нижний пуансон выходит из матрицы 1, стержень 5 опускается заподлицо с нижним пуансоном, деталь выталкивается вниз. Обеспечивается возможность прессования тонкостенных изделий равномерной плотности с толщиной стенки 1,5 мм и менее. 2 ил.

Q

5

После заполнения пресс-формы порошком начинается процесс прессования. Верхний пуансон 3 опускается, нижний пуансон 4 остается на месте. Стержень 5 с балкой 15 опускается за счет усилий передаваемых верхним пуансоном через уплотняющийся Порошок, но пружины 17 препятствуют преждевременному опусканию стержня 5, что обеспечивает.надежное заполнение порошком зазора между матрицей и стержнем толщиной 1,5 мм и менее, прежде чем произойдет прессование тонкой части изделия.

В конце прессования стержень 5 с балкой 15 опускается в нижнее положение и балка 15 ложится на тягу 12. Захваты 13 тяги 12 защелкиваются и прижимают балку 15 со стержнем 5 к тяге Т2.

Затем при помощи толкателей (не показаны), приводимых в движение верхней .траверсой, отодвигаются ползушки 7, на которые опираются ста- кан 8 с закрепленными на нем траверсой 10 и нижним пуа,нсоном 4.

Под действием тяти 12 стакан 8 вместе с о-раверсой 10 и нижним пуансоном 4, а также с балкой 15 и стержнем .5. уходят вниз. Нижний пуансон 4 выходит из зацепления с матрицей 1, стержень 5 становится заподлицо с нижним пуансонои. Деталь выталкивается верх,ним пуансоном вниз. Процесс прессования закончен.

Затем все элементы пресс-формы приходят в-исходное положение на позицию засьшки. Верхняя траверса поднимает вверх пуансон 3. Тяга 12 поднимает в исходное положение засыпки

стакан 8 с закрепленным на нем нижним пуансоном 4 и стержень 5 с балкой t5. В верхнем конечном; положении захваты Т3.тяги Т2 разжимаются. Стержень 5 с балкой Т5 удерживается в верхнем положении за счет пружин 17. Ползушки 7 возвращаются в исходное положение и на них устанавливается стакан 8. Тяга 12 уходит вниз.

Процесс засьтки и прессования повторяется.

Предлагаемая цресс-форма позволяет получать тонкостенные изделия равномерной плотности с толщиной стенки 1,5 мм и менее. Формулаизобретения

Пресс-форма для прессования изделий из порошков, содержащая матрицу,

верхний и нижний польй пуансоны, пла- йающий стержень, размещенный в полости нижнего пуансона, раздвижные пол- зушки, тягу с захватами, соединенными со стержнем и пружинЬ, о т л и - чающаяся тем, что, с целью расширения ее технологических возможностей за счет обеспечения прессования тонкостенных изделий, она снабжена установленным на ползушках стаканом с вертикальными пазами, траверсой и балкой, при этом траверса жестко закреплена в верхней части стакана, балка закреплена на стержне и размещена в пазах стакана с возможностью взаимодействия с захватами а пружины одним концом закреплены на траверсе, а другим - на балке.

ЦГУ7//////////Л

Авторы

Даты

1989-03-30—Публикация

1987-06-03—Подача