1

Изобретение относится к порошко вой металлургии, в частности к устройствам для прессования изделий из порошка и может быть использовано при изготовлении кольцевых сердечников из жестких порошков типа карбонального железа, молибденового пермаллоя и др.

Известно устройство для прессования порошка, включающее матрицу, пуансон и выталкиватель .

Однако это устройство не позволяет прессовать изделия с закругленной торцовой поверхностью, а размеры готового изделия могут иметь отклонения из-за попадания порошка на торцы боковых стенок.

Наиболее близким к предлагаемому является устройство для прессования изделий из порошка, содержащее нижнюю плиту, нижнюю матрицу, установленный в ней пуансон с центральным стержнем, верхнюю плиту, верхнюю матрицу, выполненную из конусных секторов с шаровыми ползунами, и снабженную концевым зажимом и механизмом разжима, выталкиватель, расположенный в кольцевой проточке верхней матрицы, и фиксаторы, скрепля-кщие выталкиватель с верхней плитой 2.

Устройство позволяет прессовать изделия с закругленной торцовой поверхностью, однако при прессовании трудноформируемых порошков, например, порошков карбонильного железа, молибденового пермаллоя и некоторых других требуется приложение большого давления (до 19, (20 тс/сд/Гиболее). Возникающие при прессовании напряжения в этом случае приближаются к пределу текучести стали, из которой изготавливается пресс-инструмент. Поэтому стойкость пресс-инструмента при прессовании изделий из упомянутых порошков чрезвычайно низка.

Цель изобретения - повыше тие стойкости пресс-инструмента.

Поставленная цель достигается тем, что устройство для прессования изделий из порошка5 содержащее н( плиту, нижнюю матрицу, установленный в ней пуансон с центральным стержнем верхнюю плиту, верхнюю матрицу, выполненную из конусных секторов с шаровыми ползунами и снабженную конусным зажимом и механизмом разжима, выталкиватель, расположенный в кольцевой проточке верхней матрицы, и фиксаторы, скрепляющие выталкиватель с верхней плитой, снабжено корпусом и жестко скрепленным с ним ос нованием выталкиватель выполнен со сквозным отверстием и снабжен установленным в отверстии и ввернутым в основание регулировочным винтом и размещенной на винте пружиноЙ5 а центральный стержень выполнен составным в виде цилиндрической головки, полой цнпиндрической части и пружины, размещенной между ними на винте, вставленном в полую цилиндрическую часть и ввернутом в цилиндрическую головку.

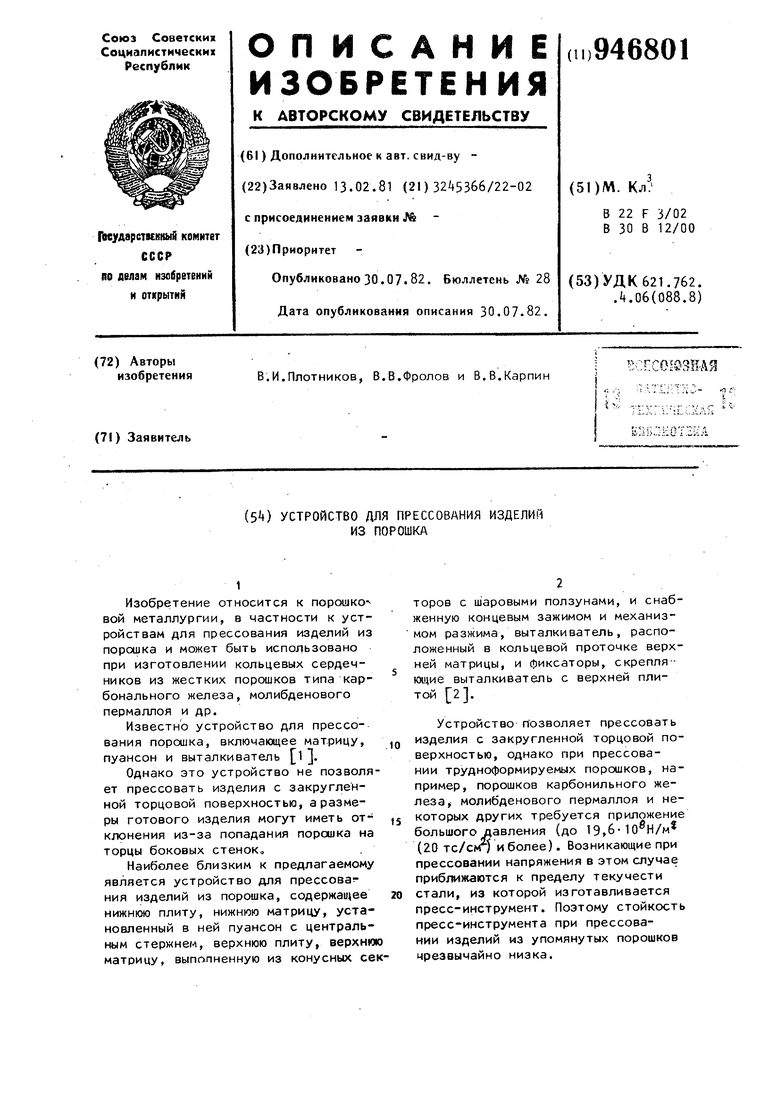

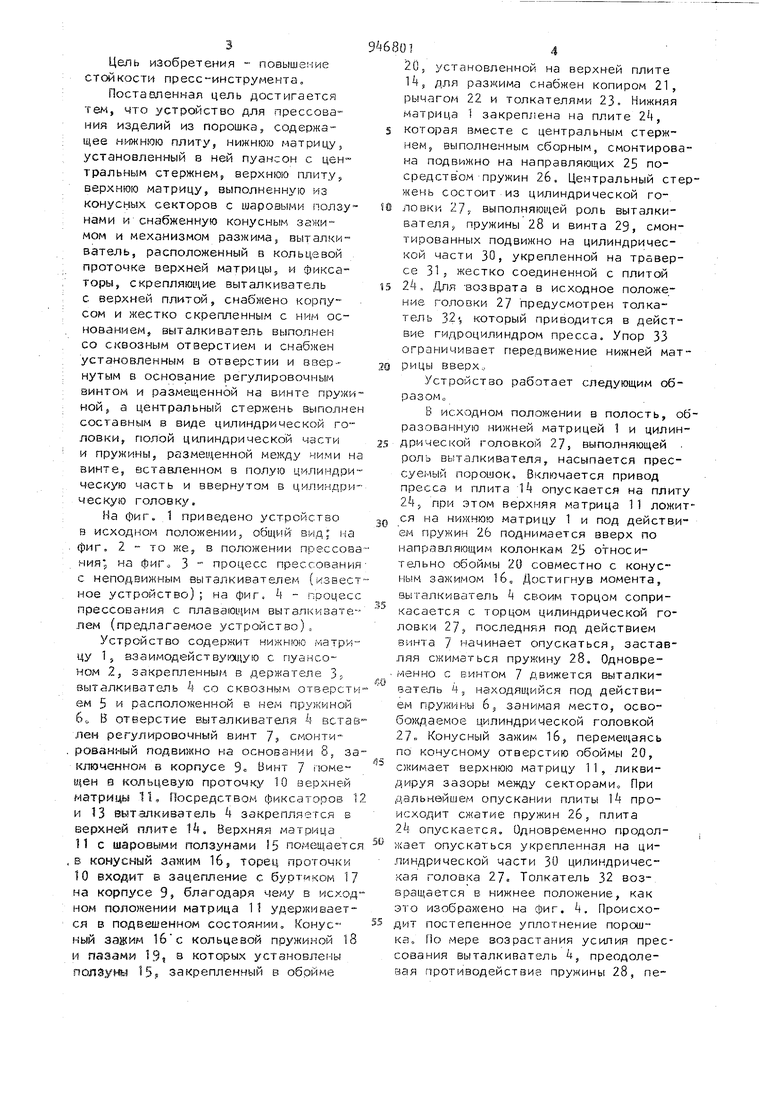

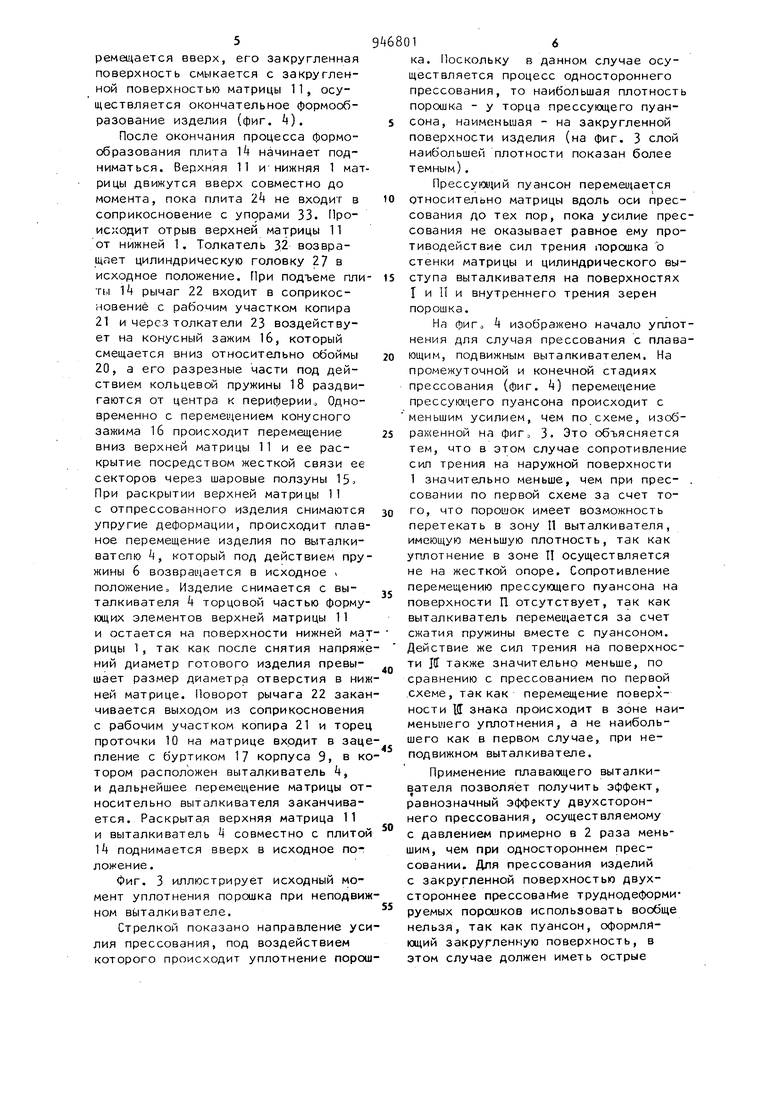

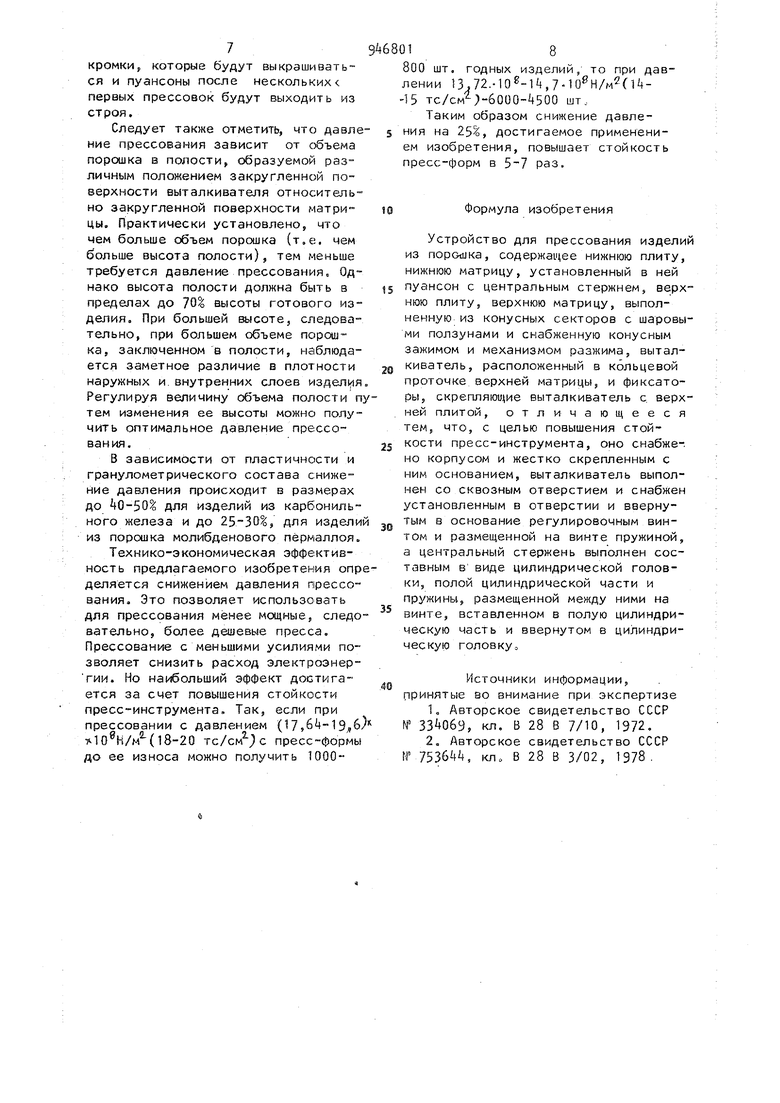

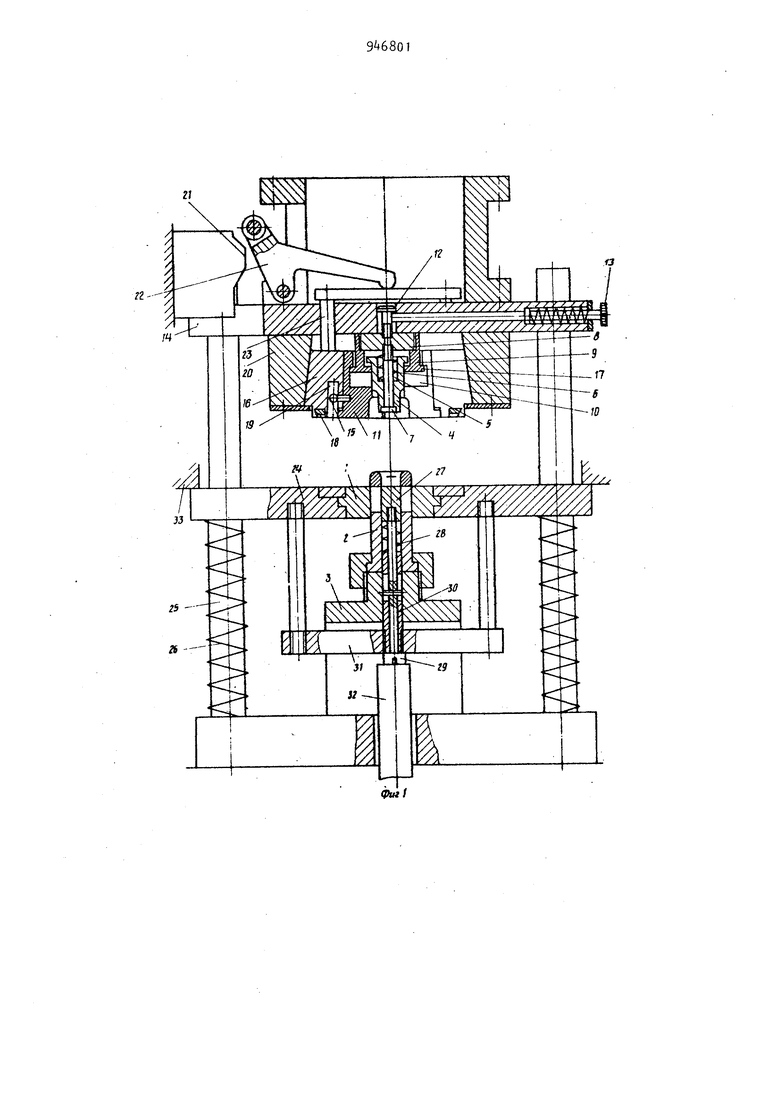

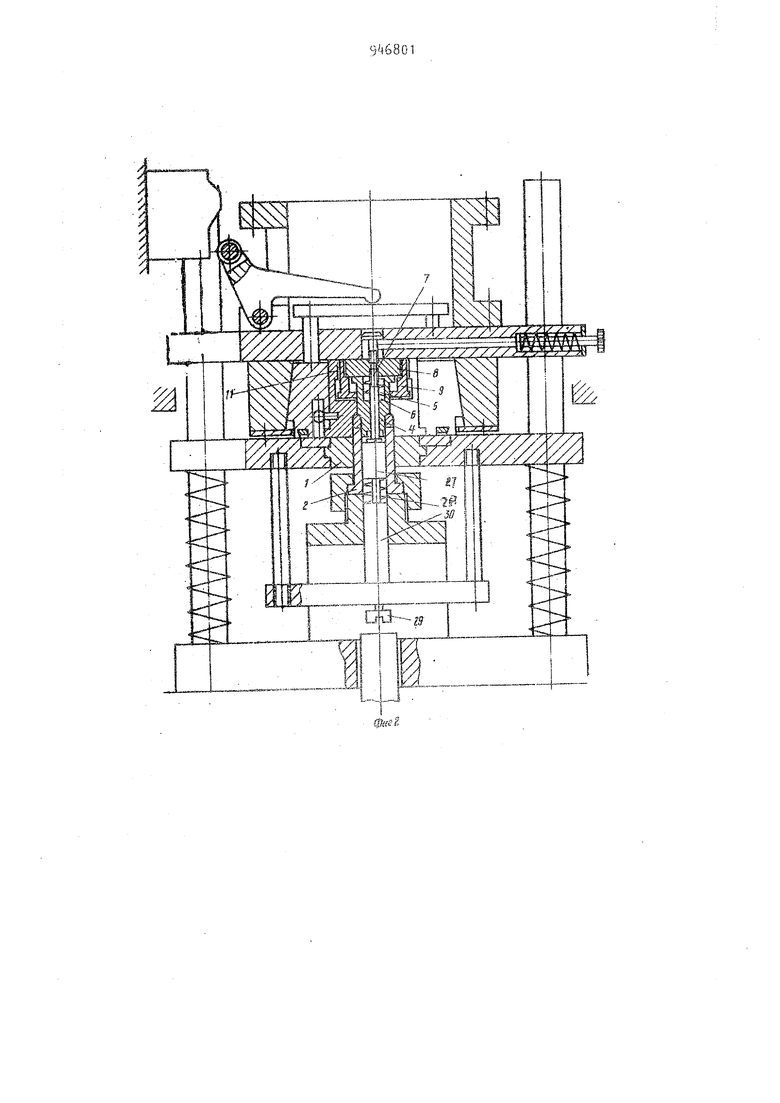

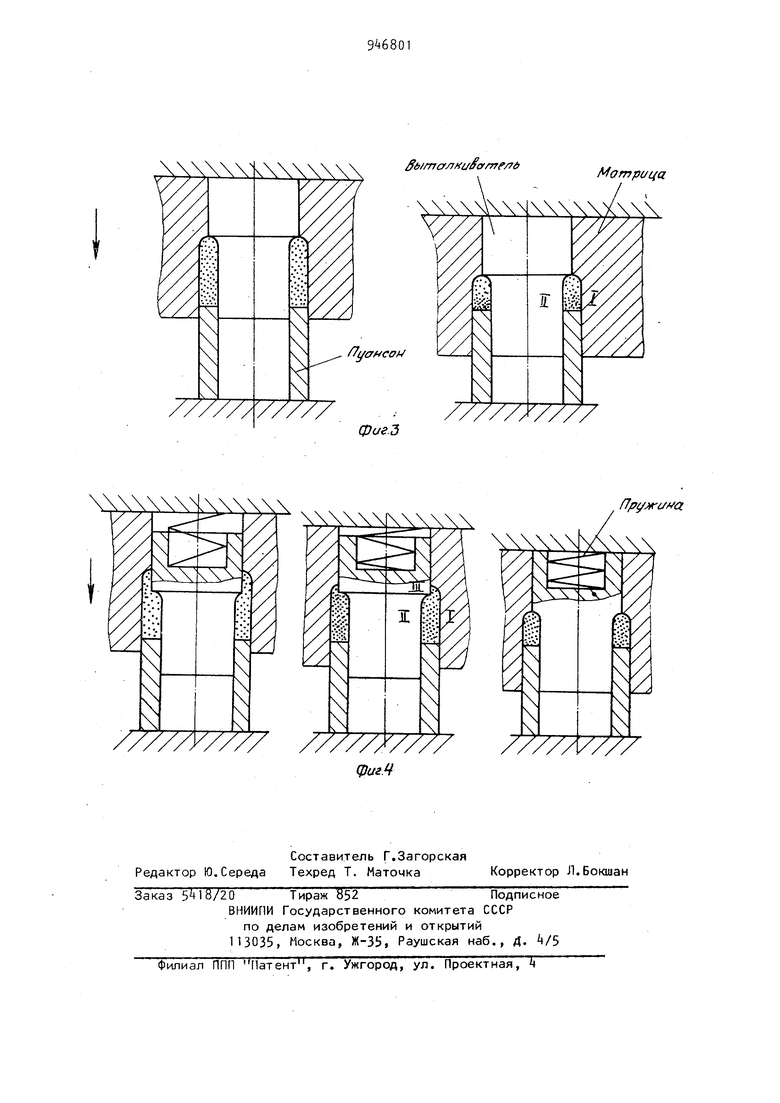

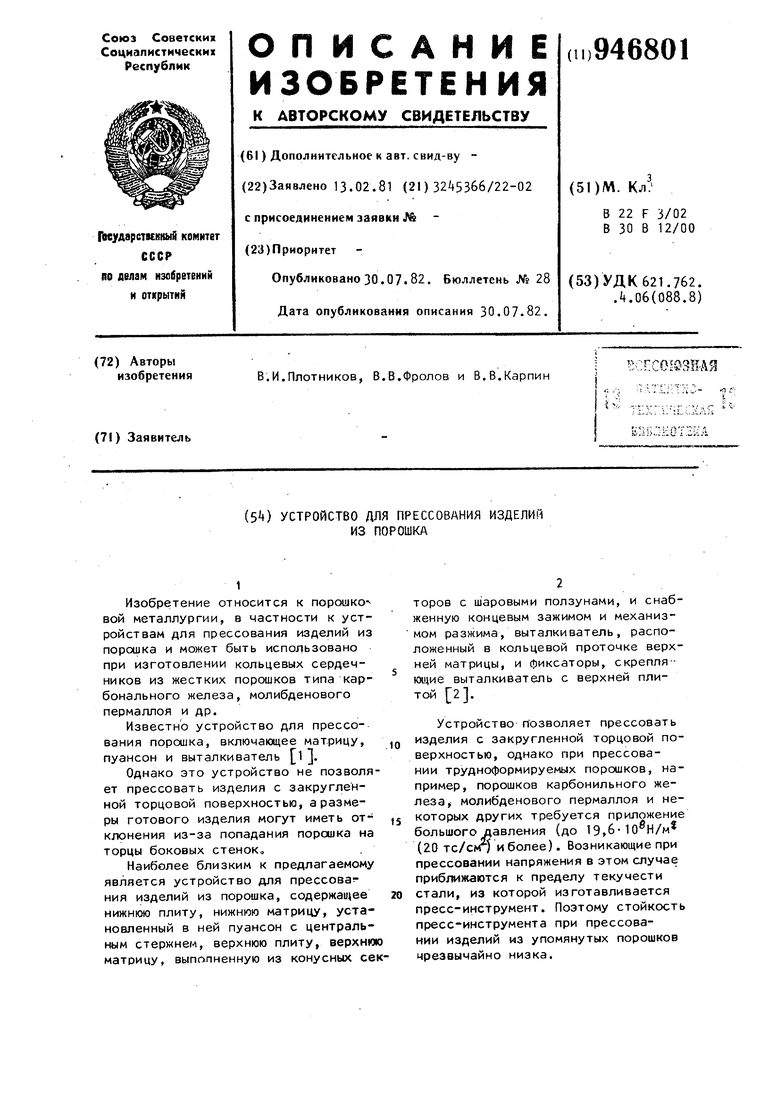

На фиг, 1 приведено устройство в исходном положении, общий вид: на фиг. 2 то же, в положении прессования; на фиГо 3 - процесс прессованияс неподвижным выталкивателем (известиое устройство); на фиг. - процесс прессования с плавающим выталкизателем (предлагаемое устройство)

Устройство содержит нижнюю матрицу 1, 8заимодействуюц|ую с пуансоном 2j закрепленным в держателе 3 выталкиватель ц со сквозным отверстием 5 и расположенной в нем пружиной 6о В отверстие выталкивателя ч вставлен регулировочный винт 7, смонтированный подвижно на основании 8. заключенном в корпусе 9. Винт 7 помеен в кольцевую проточку 10 верхней атрицы 11, Посредством фиксаторов 12 13 выт.алкизатель 4 закрепляется в верхней плите Н. Верхняя матрица 11 с шаровыми ползунами 5 помещается в конусный зажим 16, торец проточки 10 входит в зацепление с буртиком 17 а корпусе 9, благодаря чему в исходом положении матрица 11 удерживаетя в подваленном состоянии. Конусый 16с кольцевой пружиной 18 пазами 19i э которых установлены ползуны 15 закрепленный в обойме

20J установленной на верхней плите для разжима снабжен копиром 21, рычагом 22 и толкателями 23. Нижняя матрица 1 закрепг.ена на плите 2h, которая вместе с центральным стержнем, выполненным сборным, смонтирована подвижно на направляющих 25 посредством пружин 26, Центральный стежень состоит из цилиндрической головки 21, выполняющей роль выталкивателя, пружины 28 и винта 29, смонтированных подвижно на цилиндрической части 30, укрепленной на траверсе 315 жестко соединенной с плитой 24, Для возврата в исходное положение головки 27 предусмотрен толкатель 32, который приводится в действие гидроцилиндром пресса. Упор 33 ограничивает передвижение нижней матрицы вверх.,

Устройство работает следующим образом

В исходном положении а полость, оразованную нижней матрицей 1 и цилиндрической головкой 27, выполняющей роль выталкивателя, насыпается прессуемый порошок. Включается привод пресса и плита 14 опускается на плит 24, при этом верхняя матрица 11 ложися на нижнюю матрицу 1 и под действи ем пружин 26 поднимается вверх по направляющим колонкам 25 относительно обоймы 20 совместно с конус зажимом 1б, Достигнув момента, выталкиватель 4 своим торцом соприкасается с торцом цилиндрической головки 27., последняя под действием винта 7 начинает опускатьсяj заставляя сжиматься пружину 28. Одновременно с винтом 7 движется выталкиватель 4. находящийся под действием пружины 65 занимая место, освобождаемое цилиндрической головкой 27 Конусный зажим 16, перемещаясь по конусному отверстию обоймы 20, сжимает верхнюю матрицу 11, ликвидируя зазоры между секторами При дальнейшем опускании плиты 14 происходит сжатие пружин 26, плита 24 опускается. Одновременно продолжает опускаться укрепленная на цилиндрической части 30 цилиндрическая головка 27. Толкатель 32 возвращается в нижнее положение, как это изображено на фиг. 4. Происходит постепенное уплотнение порошка По мере возрастания усилия прессования выталкиватель 4, преодолевая противодействие пружинь 28, перемацается вверх, его закругленная поверхность смыкается с закругленной поверхностью матрицы 11, осуществляется окончательное формообразование изделия (фиг. 4). После окончания процесса формообразования плита И начинает подниматься. Верхняя 11 Инижняя 1 мат рицы движутся вверх совместно до момента, пока плита 2k не входит в соприкосновение с упорами 33. Происходит отрыв верхней матрицы 11 от нижней 1. Толкатель 32 возвращает цилиндрическую головку 27 в исходное положение. При подъеме пли ты 1 рычаг 22 входит в соприкосновение с рабочим участком копира 21 и через толкатели 23 воздействует на конусный зажим 16, который смещается вниз относительно обоймы 20, а его разрезные части под действием кольцевой пружины 18 раздвигаются от центра к перифериио Одновременно с перемещением конусного зажима 16 происходит перемещение вниз верхней матрицы 11 и ее раскрытие посредством жесткой связи ее секторов через шаровые ползуны 15. При раскрытии верхней матрицы 11 с отпрессованного изделия снимаются упругие деформации, происходит плав ное перемещение изделия по выталкивателю k, который под действием пру жины 6 возвращается в исходное положение Изделие снимается с выталкивателя k торцовой частью форму ющих элементов верхней матрицы 11 и остается на поверхности нижней ма рицы 1, так как после снятия напряж НИИ диаметр готового изделия превышает размер диаметра отверстия в ни ней матрице. Поворот рычага 22 зака чивается выходом из соприкосновения с рабочим участком копира 21 и торе проточки 10 на матрице входит в зац пление с буртиком 17 корпуса 9, в к тором расположен выталкиватель t, и даль1нейшее перемещение матрицы от носительно выталкивателя заканчивается. Раскрытая верхняя матрица 11 и выталкиватель 4 совместно с плито 14 поднимается вверх в исходное положение. Фиг. 3 иллюстрирует исходный момент уплотнения порошка при неподви ном выталкивателе. Стрелкой показано направление ус лия прессования, под воздействием которого происходит уплотнение поро ка. Поскольку в данном случае осуществляется процесс одностороннего прессования, то наибольшая плотность порошка - у торца прессующего пуансона, наименьшая - на закругленной поверхности изделия (на фиг. 3 слой наибольшей плотности показан более темным). Прессукхций пуансон перемеи|ается относительно матрицы вдоль оси прессования до тех пор, пока усилие прессования не оказывает равное ему противодействие сил трения порошка о стенки матрицы и цилиндрического выступа выталкивателя на поверхностях I и И и внутреннего трения зерен порошка. На фиг о 4 изображено начало уплотнения для случая прессования с плавающим, подвижным выталкивателем. На промежуточной и конечной стадиях прессования (фиг. 4) переме1чение прессующего пуансона происходит с меньшим усилием, чем по схеме, изображенной на фиГо 3. Это объясняется тем, что в этом случае сопротивление сил трения на наружной поверхности 1 значительно меньше, чем при прес- , совании по первой схеме за счет того, что порошок имеет возможность перетекать в зону П выталкивателя, имеющую меньшую плотность, так как уплотнение в зоне II осуществляется не на жесткой опоре. Сопротивление перемещению прессующего пуансона на поверхности П отсутствует, так как выталкиватель перемещается за счет сжатия пружины вместе с пуансоном. Действие же сил трения на поверхности Iff также значительно меньше, по сравнению с прессованием по первой схеме, так как перемещение поверхности КГ знака происходит в зоне наименьшего уплотнения, а не наибольшего как в первом случае, при неподвижном выталкивателе. Применение плавающего выталкивателя позволяет получить эффект, равнозначный эффекту двухстороннего прессования, осуществляемому с давлением примерно в 2 раза меньшим, чем при одностороннем прессовании. Для прессования изделий с закругленной поверхностью двухстороннее прессованГие труднодеформируемых порошков использовать вообще нельзя, так как пуансон, оформляющий закругленную поверхность, в этом случае должен иметь острые кромки которые будут выкрашиваться и пуансоны после нескольких первых прессовок будут выходить из строя. Следует также отметить, что давле ние прессования зависит от объема порошка в полости, образуемой различным положением закругленной поверхности выталкивателя относительно закругленной поверхности матрицы. Практически установлено что чем больше объем порошка (т.е. чем больше высота полости), тем меньше требуется давление прессования. Однако высота полости должна быть в пределах до TQ% высоты готового изделия. При большей высоте, следовательно, при большем объеме порошка, заключенном в полости, наблюдается заметное различие в плотности наружных и. внутренних слоев издел(1Я Регулируя величину полости п тем изменения ее высоты можно получить оптимальное давление прессования, В зависимости от пластичности и гранулометрического состава снижение давления происходит в размерах до 0-501 для изделий из карбонильного железа и до 25-30%, для издели из порошка молибденового пермаллоя. Технико-экономическая эффективность предлагаемого изобретения опр деляется снижением давления прессования. Это позволяет использовать для прессования менее мерные, следо вательно, более дешевые пресса. Прессование с меньшими усилиями позволяет снизить расход электроэнергии. Но на1 ольший эффект достигается за счет повышения стойкости пресс-инструмента. Так, если при прессовании с давлением ( ( 18-20 Tc/CM jc пресс-формы до ее износа можно получить 100018800 шт. годных изделий, то при давлении 13.72.,(1415 тс/см ;-6000- 500 шт.. Таким образом снижение давления на 2У/0, достигаемое применением изобретения, повышает стойкость пресс-форм в 5-7 раз. Формула изобретения Устройство для прессования изделий из nopOtUKa, содержащее нижнюю плиту, нижнюю матрицу, установленный в ней пуансон с центральным стержнем, верхнюю плиту, верхнюю матрицу, выполненную из конусных секторов с шаровыми ползунами и снабженную конусным зажимом и механизмом разжима, выталкиватель, расположенный в кольцевой проточке, верхней матрицы, и фиксаторы, скрепляюи:(ие выталкиватель с, верхней плитой, отличающееся тем, что, с целью повышения стойкости пресс-инструмента, оно снабже-. но корпусом и жестко скрепленным с НИН основанием, выталкиватель выполнен со сквозным отверстием и снабжен установленным в отверстии и ввернутым в основание регулировочным винтом и размещенной на винте пружиной, а центральный стержень выполнен составным в виде цилиндрической головки, полой цилиндрической части и пружины, размещенной между ними на винте, вставленном в полую цилиндрическую часть и ввернутом в цилиндрическую головкуо Источники информации. Принятые во внимание при экспертизе 1,Авторское свидетельство СССР № , кл. В 28 В 7/10, 1972. 2,Авторское свидетельство СССР №7536if4, кло В 28 В 3/02, 1978. /7yffffco фиг.З a/7f u yfrTf/76

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для прессования изделий из порошков | 1978 |

|

SU753644A1 |

| Штамп для радиальной калибровки изделий | 1989 |

|

SU1706777A2 |

| Пресс-форма для металлических порошков | 1982 |

|

SU1031764A1 |

| Пресс-форма для прессования порошков | 1981 |

|

SU952435A1 |

| Устройство к гидравлическому или механическому прессу для одностороннего автоматического или двустороннего прессования металлических порошков | 1950 |

|

SU89700A1 |

| Устройство для изготовления изделий с продольными ребрами | 1985 |

|

SU1335353A1 |

| Штамп для выдавливания изделий с полостями | 1982 |

|

SU1142210A1 |

| ПРЕСС-ФОРМА | 1992 |

|

RU2017607C1 |

| Штамп для формовки тонкостенных обойм | 1977 |

|

SU797823A1 |

| Пресс-форма для прессования металлических порошков | 1978 |

|

SU728996A1 |

np(

Авторы

Даты

1982-07-30—Публикация

1981-02-13—Подача